您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-10-10 15:16

低碳马氏体不锈钢因具有高强度、良好的塑性、优异的耐腐蚀性和卓越的焊接性能,被广泛应用于汽车制造、航空航天工程和其他工业领域。 迄今为止,追求钢材具备更高强度以及优异的强度-塑性匹配,以提高运输工具的燃油效率和零部件的结构安全性仍是钢材的主要研究目标。

为了保持良好的塑韧性,同时进一步提高强度,一般会采用调控合金元素或调整热处理工艺的方法来改变微观结构。对于低碳马氏体不锈钢来说,调整热处理工艺是提高材料性能的一种经济有效的方法。如有学者研究了淬火和回火温度对低碳马氏体不锈钢轴承钢微观结构和性能的影响,得到了获得高强度的工艺参数。对于高合金钢来说,由于残余奥氏体体积分数高,影响到使用时候的尺寸稳定性,且强度较低,为此,消除残余奥氏体,淬火后深冷处理是一种有效的处理方法,深冷处理还能促进马氏体基体在后续回火过程中析出细小碳化物。例如LI等发现深冷处理增加了低碳高合金钢回火过程中原子的扩散驱动力,从而促进了细小碳化物在回火过程中的形成。此外,YANG等研究了低温处理对Ferrium S53超高强度不锈钢力学性能和显微组织的影响,结果表明与只进行了一次深冷处理的二次时效试样相比,二次深冷处理的二次时效试样在强度和冲击韧性方面有更优越的表现。然而通过文献查阅发现,有关深冷处理方法对低碳Cr-Co-Ni-Mo高合金不锈钢组织性能的影响还未见报道,为了挖掘该钢的性能潜力,有必要开展相关研究。为此,本文研究重复深冷回火处理以及深冷时间对回火后试验钢组织和性能的影响,以期开发出具有优异强塑性匹配的工艺方法。

1、 实验材料与方法

试验用低碳马氏体不锈钢成分为Fe-14.0Cr-13.1Co-4.8Mo-2.4Ni-0.5V-0.15C,原始材料为热轧退火态。

为研究不同的冷处理工艺对低碳马氏体不锈钢组织性能的影响,首先对试验钢进行淬火处理(1100°C×1h,油冷),冷却至室温后再进行不同工艺的冷处理和回火处理。热处理参数及材料代号见表1。

EBSD主要用于观察试验钢中的晶粒尺寸及相分布,设备型号为FEI Quanta 650F。对试样进行机械打磨直至其表面光滑且无明显划痕,后将试样置于体积分数10%高氯酸和体积分数90%乙醇的混合溶液中进行电解抛光,抛光温度为0°C,电压为15V,抛光时间为5min。EBSD数据通过Aztec软件获得并利用HKL Channel 5软件进行处理。

金相组织观察采用S-4800型扫描电镜(SEM)和F20场发射透射电子显微镜(TEM),利用FEI Quanta650FEG 热场发射扫描电镜进行电子背散射衍射(EBSD)表征。金相试样从热处理后的试验钢沿横截面切取,经过机械研磨和抛光后采用质量分数5%氯化铜盐酸水溶液进行腐蚀。TEM试样采用直径为3mm 薄片,先经过机械研磨减薄后,再使用95%无水乙醇与5%高氯酸配制溶液,在20V电压和-25°C下进行双喷减薄。EBSD测试采用TEM试样,扫描步长为0.08μm。利用Image Pro Plus软件对碳化物尺寸等组织参数进行测量和统计。XRD测试采用D8 ADVANCEX射线衍射仪(Co靶,λ=0.17902nm) ,工作电压为40kV,工作电流为150mA,扫描范围为40°~115°,扫描速率为0.2(°)/min。利用JADE6.5软件分析XRD图谱特征峰,位错密度采用修正的Williamson-Hall法进行计算,残余奥氏体体积分数采用对比法进行计算。

准静态室温拉伸试验采用INSTRON 5985电子式万能材料试验机,应变率为1.0×10−3s-1,试样采用标距为25mm,直径为Φ5mm的标准拉伸样。拉伸过程中采用引伸计测量变形量。为了保证数据的可重复性,每种状态下的材料重复测试3次。

2、 实验结果与分析

2.1 显微组织

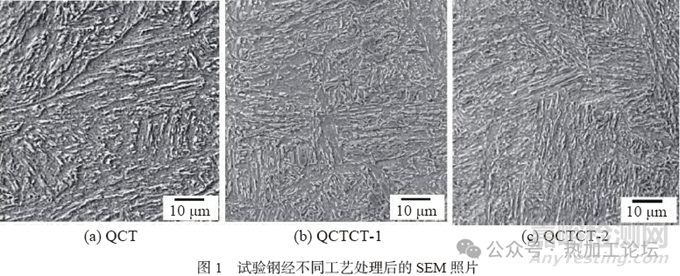

图1为不同工艺热处理后的金相组织SEM照片。从图中可以看出,不同深冷回火条件下的组织均以板条状回火马氏体为主,与QCT相比,经QCTCT-1和QCTCT-2处理后板条有所细化。

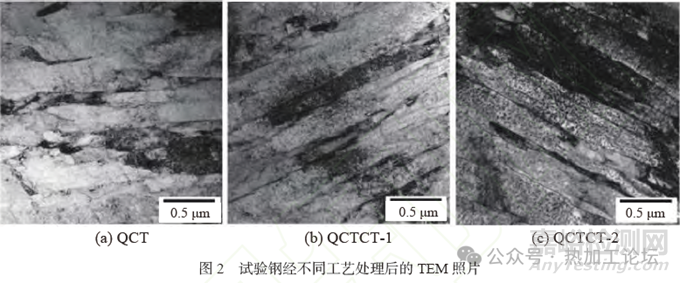

图2给出了不同工艺热处理后试样的TEM照片,显示了回火马氏体板条宽度和位错形貌,从图中可以看出,QCT中的板条宽度较为粗大,QCTCT-1中板条宽度明显减小,QCTCT-2中的板条宽度则进一步减小,经统计得QCT、QCTCT-1和QCTCT-2试样的马氏体板条平均宽度为156、136和138nm。从图中还可以看出,相较于QCT工艺,QCTCT-1和QCTCT-2处理后板条组织中位错密度较高。

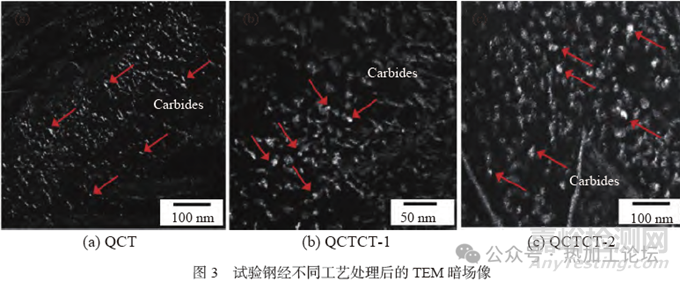

图3为不同工艺处理后试验钢的TEM 暗场像,可以看出基体上均弥散分布着细小条状和球状纳米级碳化物。随着深冷次数以及深冷时间的增加,析出相分布的均匀性增加,平均尺寸增大、体积分数增多,数量增加,统计和计算数据表明,析出相尺寸和体积分数由7.3nm、0.023%增加至12.05nm、0.032%。而当深冷时间由2h增加至4h时,析出相的平均尺寸和体积分数进一步增大为17.39nm和0.070%。

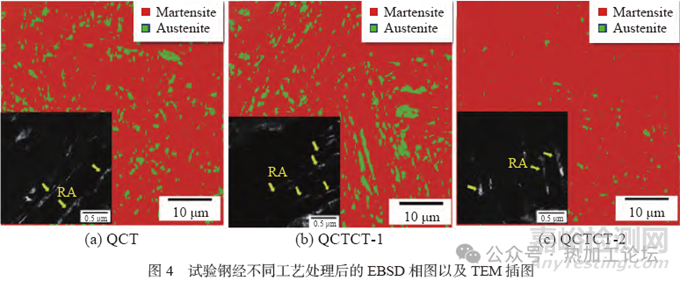

图4为不同热处理工艺后的EBSD相分布图和TEM 插图。从EBSD相图中可以清晰看出,所有试样基体中块状残余奥氏体的分布情况,QCT和QCTCT-1中的残余奥氏体的尺寸和分布情况基本相同,但QCTCT-2工艺处理后的试样中残余奥氏体的平均尺寸、数量明显减小。TEM插图显示了各状态下的试样基体中更细小的薄膜状马氏体的微观形貌,QCTCT-2工艺处理后的试样中薄膜状马氏体长度更短、数量更少。

图5为经不同工艺处理后马氏体不锈钢试样的XRD衍射图谱,可以看出XRD 图谱由马氏体和奥氏体衍射峰组成,QCT和QCTCT-1处理后试样的奥氏体衍射峰强度接近,但都明显高于QCTCT-2处理后的奥氏体衍射峰强度,同时QCT 和QCTCT-1处理后的试样的马氏体衍射峰强度要低于QCTCT-2试样。

通过计算XRD图谱中马氏体和奥氏体的衍射峰积分面积,得到QCT、QCTCT-1和QCTCT-2试样的残余奥氏体体积分数分别是11.61%、12.60%、4.5%,与图4的EBSD相图所显示的残余奥氏体体积分数基本一致。与QCT处理后的试样相比,QCTCT-1处理后的试样残余奥氏体体积分数上升0.99%,QCTCT-2处理后的试样残余奥氏体体积分数下降7.11%。这表明不同冷处理工艺对残留奥氏体的相变有不同的影响。对于冷处理次数而言,一般认为二次冷处理效果优于一次深冷,因为第二次深冷过程中残余奥氏体进一步转变为马氏体,同时析出细小碳化物和细化组织。但如果冷处理时间较短,第一次冷处理后的回火过程中易发生奥氏体的逆转变,引起残余奥氏体体积分数不降反增,所以重复深冷需要控制冷处理的保温时间。由于奥氏体的热稳定性,延长冷处理的保温时间有利于残余奥氏体的充分转变和形成细小的碳化物粒子。

此外,对各工艺的XRD峰宽进行分析计算,得到QCT、QCTCT-1和QCTCT-2试样的位错密度,其值分别为6.32×1011/cm2、6.55×1011/cm2和7.01×1011/cm2,计算结果与图2的TEM 照片所显示的位错密度情况基本一致。

2.2 力学性能

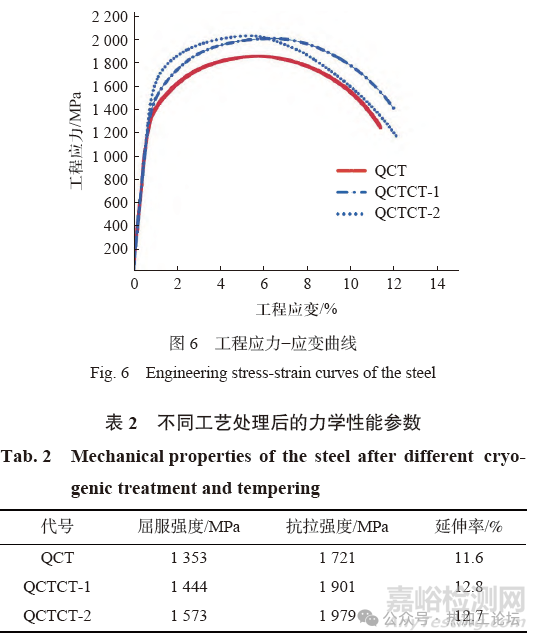

常温下拉伸试验具有代表性的工程应力-应变曲线如图6所示。试样在不同热处理条件下的力学性能测试结果见表2。试样经过QCT工艺后其屈服强度为1353MPa,抗拉强度为1721MPa, 延伸率为11.6%;QCTCT-1工艺处理后试样的强度和塑性都有所提升,其中屈服强度为1444MPa,抗拉强度为1901MPa,延伸率为12.8%,分别提升91MPa,180MPa和1%;QCTCT-2工艺处理后的试样强度进一步提升,塑性变化不大,其屈服强度为1573MPa,抗拉强度为1979MPa,延伸率为12.7%,强度分别提升129MPa和78MPa。

与QCT工艺相比,试样经过QCTCT-1工艺和QCTCT-2工艺处理后的屈服强度分别提高了6.7%( 91MPa)和16.3%(230MPa), 抗拉强度分别提高了10.5%(180MPa)和15.0%(258MPa)。值得注意的是,尽管试样的屈服强度发生显著提高,但是其延伸率并未发生较大变化,这使得试样保持了良好强塑性匹配。

2.3 组织性能关系分析

图1及图2显示,随着热处理工艺从QCT演变为QCTCT-1,再至QCTCT-2,回火马氏体的板条晶粒逐渐细化。这种细化是由于二次深冷过程中残余奥氏体发生马氏体转变,增加马氏体板条数量,因而板条细化。另外,残余奥氏体通过切变相变的时候,基体位错密度会增加,而这些增加的位错,在二次回火的时候受到一次回火析出的碳化物阻碍,回复难度增大而保留下来。因此,由图2以及XRD计算结果显示组织中位错密度相应增大。位错强化和细晶强化的增加都对强度的提升有贡献。

图3揭示了热处理工艺对碳化物的尺寸、形态及分布的影响. 结果表明,随着工艺从QCT到QCTCT-1,再至QCTCT-2的逐步优化,碳化物的析出数量增多,其形态从条状转变为球状,尺寸分布趋于均匀。碳化物作为硬质相分布于基体中,可以有效阻碍塑性变形过程中位错运动,因而碳化物增多,增加了析出强化对强度的贡献。

除此之外,相对于QCTCT-1, QCTCT-2 工艺得到的残余奥氏体体积分数由12.6%显著降低至4.5%。由于奥氏体具有面心立方(FCC)晶体结构,其塑性和韧性较高,但强度和硬度相对较低,这种残余奥氏体的体积分数的减少也有助于提升材料的整体强度。

综上,相较于淬火后一次深冷一次回火,淬火后二次深冷和回火处理,促进了回火马氏体板条细化,提高了位错密度,纳米碳化物的分布更加均匀,且尺寸增大,数量增多。细晶强化、位错强化,析出强化的复合作用使得强度提升。其中QCTCT-2强度相对于QCTCT-1处理的试样进一步提升,则是由于细晶强化、位错强化,析出强化对强度的贡献进一步增加以及残余奥氏体减少带来的复合强化作用的结果。

QCTCT-1和QCTCT-2处理后能保持良好的塑性主要是由于晶粒细化,以及均匀析出的纳米碳化物存在减小了塑性变形过程中的应力集中所致。

3、 结论

①相较于淬火后一次深冷一次回火,淬火后二次深冷和回火处理,促进了回火马氏体板条细化,提高了位错密度,纳米碳化物的分布更加均匀,且尺寸增大,数量增多。细晶强化、位错强化,析出强化的复合作用使得强度提升,而晶粒细化以及均匀析出的纳米碳化物存在减小了塑性变形过程中的应力集中,维持了良好的塑性。

②增加淬火后二次深冷和回火处理过程中的二次深冷时间,进一步细化了晶粒,提高了位错密度以及增加了纳米碳化物分布的均匀性和数量,同时大大降低了残余奥氏体体积分数,因此获得了超高的强度和优异的强塑性匹配, 其中屈服强度达1573MPa,抗拉强度达1979MPa,延伸率为12.7%。

来源:北京理工大学