您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-10-25 11:18

纤维增强热固性聚合物作为一种性能优异的材料被广泛应用于航空航天领域。然而,对于它们最容易受到的低速冲击损伤,现有的修复方法难以在修复后保持部件的形状特征。研究制备了同时具有形状记忆特性与自修复性能的环氧树脂基复合材料,其中,材料的自修复能力由添加到环氧树脂中的热塑性PCL实现,探究了其面对重复低速冲击破坏时的形状记忆与自修复表现。结果表明,具备形状记忆与自修复能力的样品对于低速冲击所产生的凹痕与内部损伤均展现出较好的修复效果。

为了在不破坏试样的前提下测量试样的修复效率,研究人员使用了超声扫描以获取热修复前后的样品内部损伤恢复效率。测试结果显示,在较低能量冲击时,试样的内部损伤与外部形状特征均可以较好的恢复;对试样的多次低速冲击结果表明,添加热塑性树脂有助于复合材料抗冲击性能的提高,试样的修复后冲击结果表明,具备形状记忆效应的CFRP发生纤维和基体断裂后依然可以恢复冲击所产生的凹痕。

研究表明,使用具有形状记忆和自修复双重功能的树脂作为基体在改善CFRP性能和抗冲击性方面拥有巨大潜力。

一、引言

纤维增强热固性聚合物作为一种性能优异的材料被广泛应用于航空航天领域。然而,对于它们最容易受到的低速冲击损伤,现有的修复方法很难在修复后保持部件的形状特征。对此2024年力学Top期刊《Thin-Walled Structures》发表了南京航空航天大学在智能复合材料多次低速冲击与自修复性能方面的研究工作。论文标题为“Experimental study on multiple self-healing and impact properties of 2D carbon fiber fabric-reinforced epoxy composites with shape memory properties”,第一作者为南京航空航天大学能源与动力学院本科生赵恩博,通讯作者为南京航空航天大学能源与动力学院的刘璐璐教授。该论文研究了具有形状记忆和自修复特性的环氧树脂-PCL(ε-己内酯)二维碳纤维织物增强聚合物的多次冲击变形恢复、内部损伤修复以及修复后的冲击性能。结果表明,在复合材料基体中加入热塑性 PCL 可增强材料的自修复能力和抗冲击性;受到较低能量冲击的复合材料在修复后仍能保持其结构完整性和机械性能;材料可以从单次撞击中有效恢复,但反复撞击会导致更大范围的损伤,从而增加修复难度并降低修复效率。复合材料的形状记忆效应可以恢复撞击造成的塑性变形,这凸显了形状记忆智能复合材料在航空航天应用中的潜力。

二、内容简介

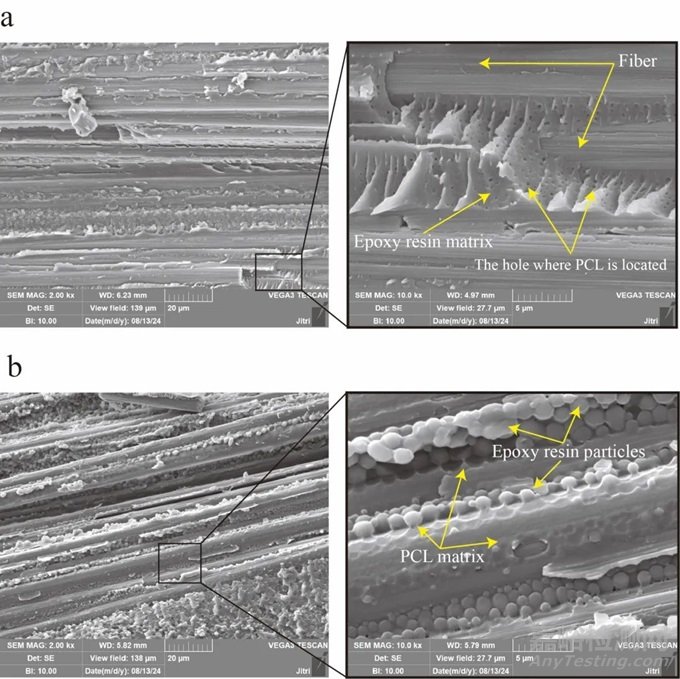

使用热压罐-预浸料工艺制备了待测试的复合材料,在复合材料中,环氧树脂具备形状记忆效应,在环氧树脂添加了PCL,以使得复合材料具备自修复效应。PCL含量分别为17.5%与25%(分别称为P17.5与P25),如图1所示,同时制备了不具备自修复性能的复合材料(称为P0)以作为对照组。对三种样品进行了形状记忆性能测试,发现P25与P17.5的形状记忆性能高于P0,由此选择P17.5与P25进行冲击及修复测试。

图 1. 试样微观图片:(a) P17.5 (b) P25。

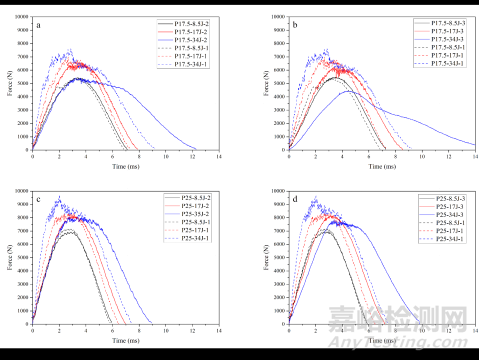

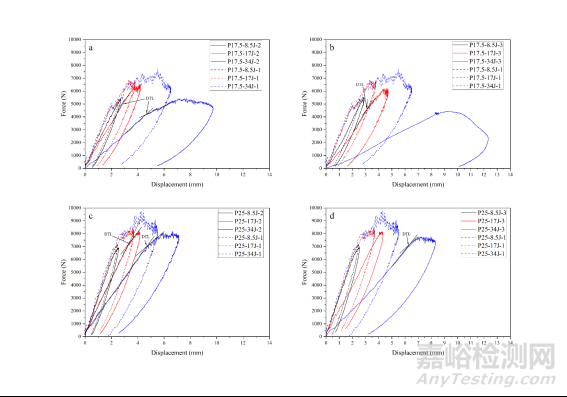

对于试样进行重复的低速冲击-热修复循环,其中,低速冲击的能量被设置为8.5J、17J、34J。并根据ASTM D7136标准,对每个试样单独调整了冲击能量。图2与图3显示了试样重复冲击试验结果,在测试中观测到P25试样在所有冲击能量和冲击次数下的初始分层阈值载荷、冲击峰值载荷和冲击刚度均大于P17.5试样,故可认为P25试样相对于P17.5试样拥有更好的抗冲击性能。

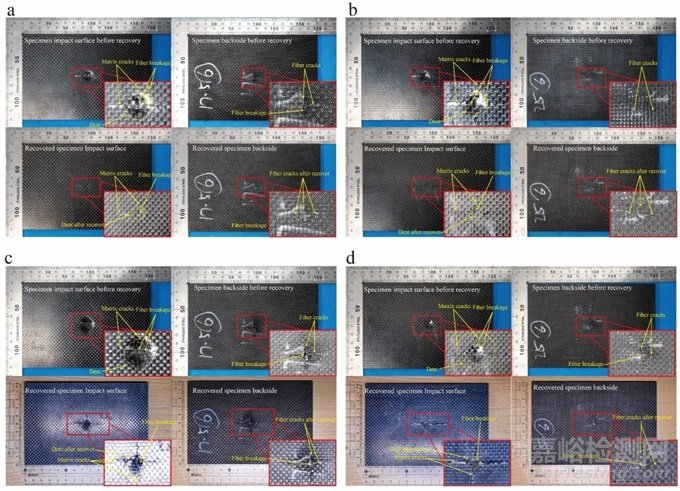

由于材料在室温下处于玻璃态,且具有较高的模量,因此在受到冲击后更容易发生塑性变形。即使冲击能量为 34 J,冲击点产生的热量仍不足以使温度升至 Tg 以上。因此,冷编程形状记忆效应在试样的冲击塑性变形恢复中起着重要作用。图4显示了试样修复前后的凹痕照片,在试样受到冲击的位置可以观察到大量的纤维和基体裂纹。由于平纹织物的特性,这种裂纹会沿着织物纤维蔓延。此外,试样在受冲击处产生了凹痕,凹痕随着冲击能量的增加而增大,这是冲击产生的塑性变形。如图4所示,修复后可以明显观察到凹痕面积减小,这表明树脂基体具备的形状记忆效应可以有效恢复CFRP试样的冲击塑性变形。

图 2. 试样的力响应 试样的力响应:(a)第一次修复后的 P17.5 (b)第二次修复后的 P17.5 (c)第一次修复后的 P25 (d)第二次修复后的 P25 。

图 3. 试样的力-位移曲线:(a)第一次修复后的 P17.5 (b)第二次修复后的 P17.5 (c)第一次修复后的 P25 (d)第二次修复后的 P25。

图 4. 冲击试样图片(以 34J 冲击试样为例):(a) P17.5 - 第一次修复 (b) P25 - 第一次修复 (c) P17.5 - 第二次修复 (d) P25 - 第二次修复。

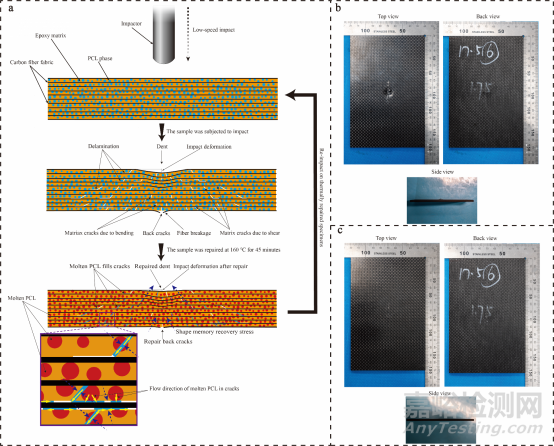

在每次冲击-修复循环中,对于P17.5与P25试样进行160度下45分钟的无约束热修复,并通过超声无损检测方法观察了重复热修复对于自修复材料修复效果的影响,热修复流程如图5所示,试样的内部损伤修复效率由公式定义,其中为热修复后超声扫描得出的试样损伤面积,为热修复前超声扫描得出的试样损伤面积。试样的冲击变形修复效率由公式定义,其中为修复后试样的冲击凹坑深度,为修复前试样的冲击凹坑深度。

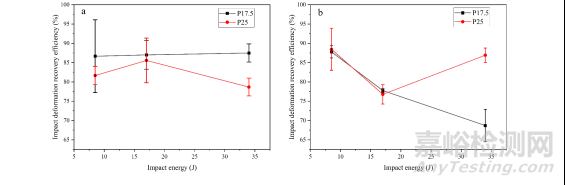

图 6显示了 P17.5 和 P25 试样在三种冲击能量下两次修复的冲击变形恢复效率,考虑到误差,P17.5和P25试样的冲击变形恢复效率在第一次恢复前后没有显著变化,随着冲击能量的增加,两个试样的冲击形变恢复效率在三种冲击能量下都保持在78.68%-87.50%的范围内。在第二次修复后,P25试样的变形恢复效率仍与第一次修复时相同,而P17.5试样的变形恢复效率随着冲击能量的增加而降低。这是由于P17.5试样比P25试样具有较低的抗冲击性。在热编程形状记忆恢复测试中,观察到当试样出现大面积的基体裂纹和纤维裂纹时,试样无法正常恢复。P17.5试样在34J的冲击能量下表现出明显的基体和纤维裂纹。因此,在第二次恢复中,P17.5试样的恢复效率在34J冲击能量下大幅降低。

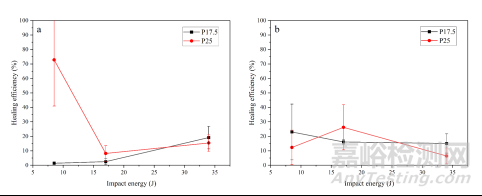

图7显示了 P17.5 和 P25 试样在三种冲击能量下两次修复中的内部损伤修复效率。第一次修复观察到以下现象,P25 材料在低冲击能量下的修复效率明显高于 P17.5,但在高冲击能量下两种材料的修复效率均较低。这是由自修复方法决定的,PCL在材料中起到微裂纹粘合剂的作用,因此当冲击损伤主要是基体微裂纹时,P25 的修复效率要高于 P17.5。另一方面材料在高能量下的损伤模式与低能量下的损伤模式不同,较高的冲击能量会在试样中造成较宽的裂缝,并伴有较大尺度的纤维裂缝,而 PCL熔融自修复无法克服这一点。

图 5. (a) 热修复示意图 (b) 热修复前的试样 (c) 热修复后的试样。

图 6. P17.5 和 P25 的冲击变形恢复效率:(a)第一次修复(b)第二次修复。

图 7. P17.5 和 P25 的修复效率:(a)第一次修复(b)第二次修复。

三、小结

研究制备了具有形状记忆和自修复特性的二维碳纤维织物增强环氧树脂复合材料。对试样进行了 DMA、形状记忆、多重冲击和修复测试。研究记录了试样冲击变形的恢复情况,通过 C 扫描获得了试样内部损伤的修复情况,并通过修复后冲击测试获得了试样修复后的冲击特性。通过在环氧树脂基体中添加不同体积分数的 PCL,复合材料表现出更强的抗冲击性和自修复能力,这对材料在航空航天领域的应用非常重要。研究得出的结论如下:

耐冲击性:PCL 含量较高的复合材料试样具有更强的低速耐冲击性,这表明在环氧树脂中添加 PCL 有助于提高复合材料的能量吸收性能和耐冲击性。

修复效率:添加 PCL 后,复合材料的自修复性能显著提高。P25 试样在受到第一次 8.5J 的冲击后出现修复,内部损伤修复率超过 90%,冲击变形恢复率超过 84%,这表明 PCL 的自修复机制非常有效。

自修复重复性:第二次修复后,由于不可修复的内部损伤累积,试样的修复效率下降。然而,试样的冲击变形恢复效率仍保持在 68% 以上。这表明,虽然材料可以从一次撞击中有效恢复,但反复撞击可能会导致更广泛的损伤,从而增加修复的难度。而且与 PCL 主导的内部损伤修复相比,形状记忆环氧主导的冲击变形恢复效果受反复冲击的影响较小。

修复后的冲击性能:修复后冲击试验表明,P25 试样保留了很大一部分原始冲击载荷和刚度。根据撞击能量和修复次数的不同,其值从 78.68% 到 98.88% 不等,从 34.71% 到 100.28% 不等。这表明,受到较低能量冲击的复合材料在修复后仍能保持其结构完整性和机械性能。

这项研究为需要自修复能力和从冲击塑性变形中恢复的航空航天材料的开发提供了一些启示。研究结果凸显了具有形状记忆和自修复双重功能的智能材料在改善CFRP性能和抗冲击性方面的潜力。未来的研究应重点研究树脂基体的形状记忆效应与其他几种自修复机制(微胶囊、特殊固化剂等)的结合,以进一步提高智能复合材料的自修复效率和机械性能。

原始文献

Enbo ZHAO, Qiheng XIA, Lulu LIU, Feng JIN, Gang LUO, Zhenhua ZHAO, Wei CHEN,Experimental study on multiple self-healing and impact properties of 2D carbon fiber fabric-reinforced epoxy composites with shape memory properties[J], Thin-Walled Structures, Volume 205, Part C, 2024, 112549, DOI: 10.1016/j.tws.2024.112549.

原文链接:

https://doi.org/10.1016/j.tws.2024.112549

来源: 复合材料力学