您当前的位置:检测资讯 > 生产品管

嘉峪检测网 2016-07-11 09:44

1、故事背景

我在审核一家工厂评估纠正预防控制程序时,找到一起质量事故报告。

在一个浓缩提取液加工车间,按照作业指导书的要求,在浓缩工艺结束后,质量工程师需要对半成品进行检测,在确认达到质量标准要求后,质量工程师通知操作工可以进入下一道工序。

但问题出在了浓缩工艺岗位的操作工身上,当生产工艺结束时,他自己对产品进行了检测(检测工具在现场就有,操作并不复杂),没有等到质量工程师的确认,就发行了该批次产品。

产品在到下一工序时,下一工序的操作工对浓度进行了测试,发现此批产品浓度不符合要求。产品不得不重新浓缩,而因为没有可用原料,生产线不得不停工4个小时,这属于一起重大质量事故。

在《不合格品报告》中的纠正措施是这样描述的;

“对物料重新浓缩,对违反操作规定的相关人员罚款。

生产主管罚款200元,质量工程师罚款100元,操作工罚款50元。”

这样的罚款报告我在许多企业都看见过,即每次出现质量问题,都是以罚为主,很少对发生的根本原因进行分析。造成同样的问题重复发生,然后又是新一轮的罚款。

依据马氏分析问题的五个层次,看到的问题都是操作性问题,而操作问题背后是流程问题。

那流程问题需要解决的就是Who 谁来做最合适?和How如何做更好?

2、分析流程

那么我们就分析一下现有的流程。

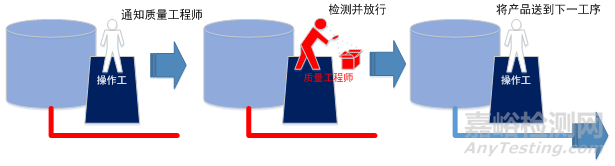

如果按照现有的管理程序分析这个流程

有一个问题;操作工如何知道产品是否合格,并通知质量工程师到现场进行检测?

因为检测工具就在他的身边,他在通知工程师来之前自己会先进行测定,这样会大大提高工作效率。

第一、避免浓缩过头

第二、避免质量工程师跑冤枉路

第三、缩短放行的时间。

我找到被罚款的质量工程师,了解他对这个纠正措施的看法。

他告诉我,那天是夜班,夜班只有一位质量工程师当班。而那天晚上事情非常多,根本就没有时间去浓缩岗位做检测。

以前也有忙的时候,有时候就拿操作工检测的结果做放行。但毕竟在流程中规定是质量部门的责任,操作工觉得他检测的结果准不准不重要。

我提醒工程师,出现问题恰恰是验证流程一个非常好的机会,为什么不趁着这个事故,梳理一下流程,避免这样的事情再次发生呢?

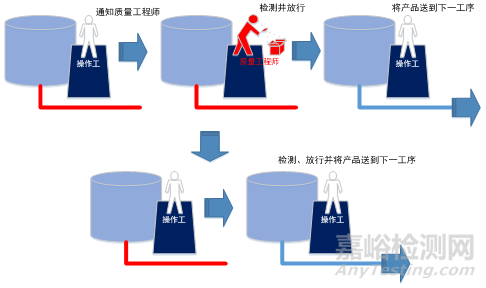

对操作工和质量工程师而言,谁对产品的质量更有发言权?一定是操作工。因为他天天接触产品,对产品的质量状况比任何人都清楚,如果将半成品的放行权利授与他,他会对结果更负责任。

3、2个E

这个故事是告诉读者,当将产品属性中的质量管理由质量人员负责时,它不仅仅会大大降低生产效率,而且也无法完全避免质量问题的产生。

最近我在几个场合都讲,要将QC转给生产,并不是将QC的人转给生产,而是将职责转给生产。即在没有增加人的情况下,提高质量管理水平,不需要专门的在线质量人员。

这个案例的纠正预防措施应该是,优化半成品检验和放行流程,如上图所示。这样的管理才能达到2个E,有效(Effectiveness) 和效率(Efficiency)

来源:马东