您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2019-09-04 10:26

粘冲是固体制剂开发过程中常见的问题之一,通过对乙酰舒泛粘冲行为的研究,揭示初始粘冲是由表面化学电位介导的电荷传递过程导致,并由于物料塑性在不断压片过程中逐渐变得严重。

1、绪论

粘冲(物料粘结在冲钉表面)是生产中常见的问题之一,轻微的粘冲会导致片剂表面粗糙与外观光洁度较差,而严重的粘冲则会导致片剂表面产生明显缺陷(坑洼不平、脱盖等)。在生产过程中,一旦发生了粘冲,往往需要对所有的冲钉进行清洗才能继续进行生产。此外,由于质检环节的抽样检测并不能保证检测出所有由粘冲所产生的不合格片剂,这就使得整个批次的产品质量都打上了问号。因此,对于连续生产作业来说,粘冲是极为麻烦的问题。

粘冲可以理解为多个因素之间的相互作用,这些因素包括API、辅料、设备(通过压片参数如压片速度、压力进行影响)、冲钉表面材质、API的性质(粘结强度、塑性、粒径)、特殊功能基团的暴露、处方组成(如润滑剂型号、润滑剂浓度、粘合剂型号)。现代研究显示引起粘冲的主要因素是颗粒性质,根据报道,通过晶体工程获得的布洛芬与布洛芬钠二水合物颗粒,对不同涂层的冲钉显示出不同的粘附性质,然而,并没有报道对该现象从机械性质角度进行更进一步的解释。

为了从分子级别理解粘冲行为发生的机制,采取了人工合成的甜味剂乙酰舒泛(Acs-H),由于其具有较高的粘性,并不能应用于片剂处方中作为掩味剂。因此,粘度较低的乙酰舒泛钾(Acs-K)也就具有更广的应用。通过对不同粒径的乙酰舒泛和乙酰舒泛钾的粘附行为进行研究,揭示了粘冲与晶体机械性能以及表面化学性质高度相关。在压片过程中,表面含有大量负电功能基团的乙酰舒泛会与缺少电子的冲钉有更强的相互作用。此外,相较于脆性物料Acs-K,高塑性物料Acs-H更容易发生API-API粘结,使得粘冲越发严重。

总体来说,较强的粘附性质是包括特定功能基团暴露致使初始粘附、较大的塑性与粘结强度、以及与基质较低的相互作用强度三者的共同作用,最终引起了物料转移到了冲钉上。

2、单晶性质研究

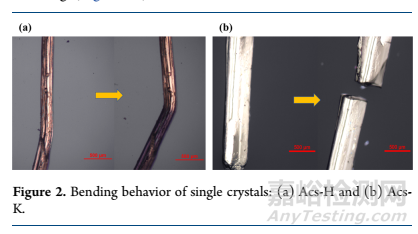

Acs-H与Acs-K都具有细长的晶体结构,通过使用钳子与针对单晶进行弯曲,可以对其机械性质进行定性评估。结果显示,Acs-H能够较为容易的弯曲而不会断裂(图2a),然而Acs-K在未观测到明显塑性形变的情况下发生了断裂(图2b),这意味着Acs-H是塑性物料,而Acs-K则是脆性物料。由于在每次压缩过程中API会发生自发性聚集,因此高塑性的API会引起更严重的多层粘附,这也就是说塑性物料相较于脆性物料更容易引起粘冲。

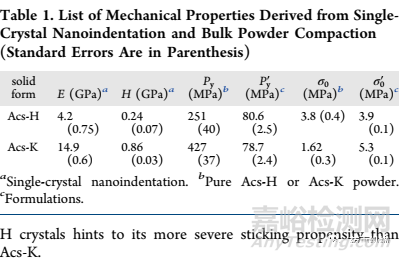

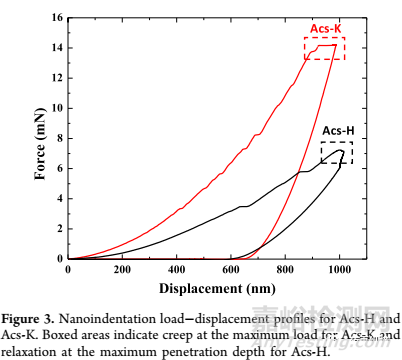

纳米压痕是对单晶性质进行定量表征的一种技术,通过测定加载、保持、卸载三个阶段下位移-力之间的关系,可以更深入的探查物料性质。在加载阶段,物料会发生弹性和塑性形变。通过对检测器探头施加恒定的加载或卸载力,物料会处于受恒定压力的保持阶段,在该阶段中材料的粘弹性流动是其体积缩小的主要机制。而在卸载阶段,弹性形变是形变的主要机制。

Acs-K具有比Acs-H更高的硬度(表1),事实上,Acs-K甚至在最大荷载力(14.7mN)下都不能推进1000nm(图3),保持在最大压力10s后,Acs-K仅仅前行了40nm。而对于Acs-H,达到最大位移1000nm所需的力显著降低。根据位移-力之间的关系,可以发现Acs-K的弹性模量E与硬度H是Acs-H的3.5倍(表1),这也就是说Acs-H具有高塑性。

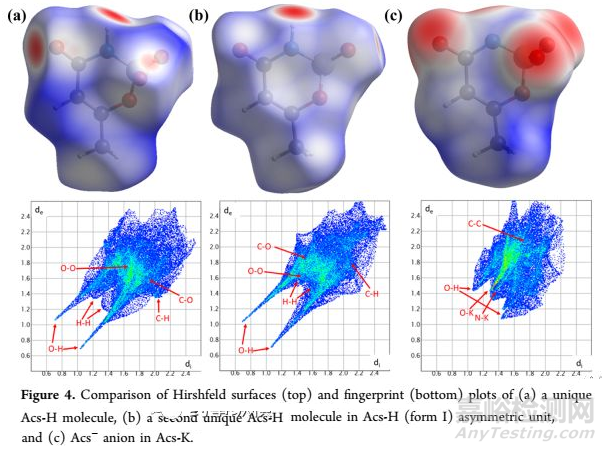

Hirshfeld Surface是一种用于测定分子间距离的方法,该方法基于将范德华力的距离作为标准距离,小于范德华力被标记为红色,大于范德华力则被标位蓝色,最终可以绘制出基于di(表面至同一个分子中最近原子核的距离)为横坐标与de(表面至其它分子原子核的最近距离)为纵坐标的指纹图谱。

通过Hirshfeld Surface技术对Acs-H与Acs-K的晶型结构进行比较,可以解释为什么Acs-K具有更高的硬度。总体上来说,Acs-K具有更短的原子间距离(红色),也就是说Acs-K的分子间作用比Acs-H要强(Acs-H在H-H以及O-H上具有更短的接触距离,但这种作用形式要比离子键弱的多)。由于Acs-K具有更短的分子间距离,这也就意味着Acs-K比Acs-H更容易进行分子堆叠,进而导致Acs-K具有更高的硬度,因此其塑性也就比Acs-H弱。

3、API粉末可压性研究

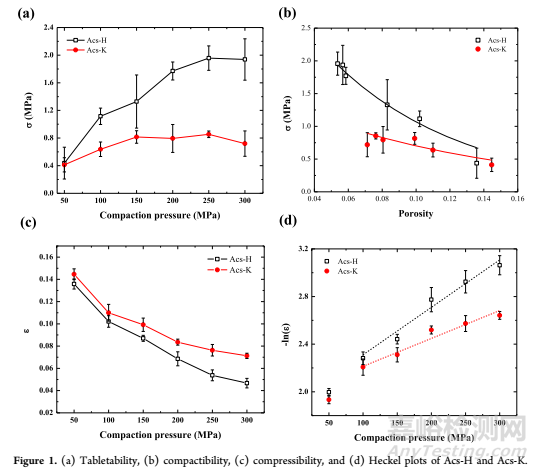

测定不同压力下的片剂强度与孔隙率是表征颗粒性质的常用方法。其中孔隙率可以采用氦比重计进行测定(孔隙率ε=1-片剂密度ρ/真实密度ρt),抗张强度可以由片剂硬度与尺寸计算而来(抗张强度σ=2F/(π.D.h),F:片剂硬度(N),D:片剂直径(mm),h:片剂厚度(mm))。此外,利用Heckel法,可以建立孔隙率e与压力之间的关系,-lnε =K.P+A(P是压力,A是经验常数)。通过对100-300MPa压力范围进行线性分析可以获得K值,基于最大荷载压力Py=1/K的关系可以进一步获得Py,而低的Py值意味着较高的塑性。

在压力相同的情况下,Acs-H形成的片剂比Acs-K抗张强度更高(图1a),孔隙率更低(图1c),表明Acs-H晶体具有比Acs-K更强的粘结性质。从图1b中可以发现,同样孔隙率的情况下,Acs-H具有更高的抗张强度,这同样意味着其粘结性质更强。通过绘制Heckel图(图1c)可以计算最大荷载压力,Acs-H的最大荷载压力(250±40Mpa)明显比Acs-K(427±37Mpa)要低,证实了Acs-H具有更高的塑性。

根据所报道的研究,更高的API-API相互作用对多层粘附行为的发生具有促进作用,因此,Acs-H晶体的高粘结性质也就暗示了其会具有更严重粘冲倾向。

4、处方性质研究

以25%乙酰舒泛或乙酰舒泛钾、74.75%微晶纤维素PH102、0.25%硬脂酸镁制备了批量25g的处方,于料斗混合机中50rpm混合4min后,23℃/33%RH条件存放2天。

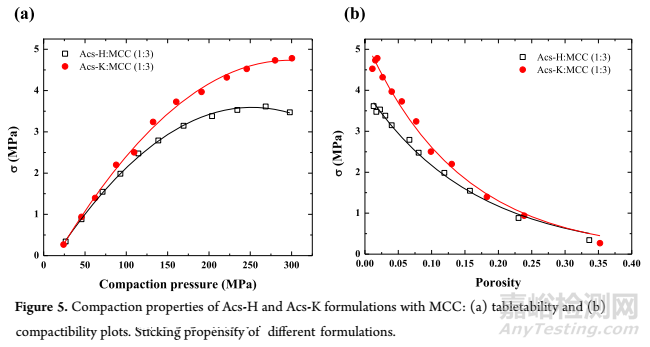

研究表明,更高的基质强度,也就是API与辅料之间具有更强的结合能力,能够减少API粘附在冲钉表面的质量。虽然Acs-K本身具有较差的成片性以及粘结强度,但含有Acs-K的处方却表现出了更好的成片性(图5a),而更好的成片性使得Acs-K比Acs-H在表观强度σ0上明显要高(图5b)。

基于粘结面积-粘结强度模型,片剂抗张强度的决定因素为由相互作用组分的粘结面积与粘结强度。在所制备的两个处方中,总粘结面积由作为高塑性物料的微晶纤维素(74.75%)直接决定。事实上,两个处方的Py值在数据上极为相似(表1),也就是说两个处方具有类似的塑性。因此,Acs-K处方具有更高的表观强度的原因是其具有更高的粘结强度,这与Acs-K单晶具有更高的E和H值结果一致,这也就导致了Acs-K具有更低的粘冲行为。

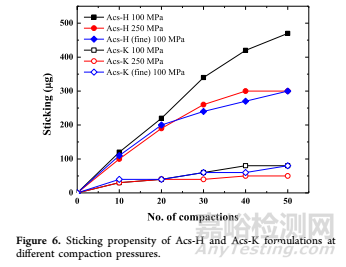

在不同的Acs-H与Acs-K粒径下(d50分别为20μm与125-180μm),考察了压缩次数对粘附质量的影响。在两个粒径条件下,Acs-H的粘附量几乎一直是Acs-K的3-5倍(图6)。同一个处方中,250Mpa条件比100Mpa粘附的质量更高(图6)。低压力条件下,高粘附行为可以被归因于更高的API-冲钉粘附相互作用,这种相互作用的发生基于API-API以及API-辅料的粘结相互作用(低压力条件下,片剂的强度较低,基质将API颗粒推离冲钉表面的能力更弱,换而言之,API-API以及API-辅料间的结合相互作用更低)。然而,随着压力的升高,Acs-K粘附增长较少,Acs-H的增长较多,表明Acs-H可能存在多层构建行为。

从第一次压缩后,Acs-H比其盐Acs-K在冲钉表面的粘附质量更高,也就是说Acs-H比Acs-K具有更高的粘冲性质。Acs-H更高的粘附性质与其具有更高的塑性以及粘结强度的结果一致(表1)。Acs-H/MCC具有较低的结合强度(Acs-H的处方具有更低的成片性以及可压性,参见图5与表1),也是导致其更高粘冲行为的原因。在100Mpa条件下,Acs-H的细颗粒比粗颗粒具有更低的粘冲性质,两者之间具有显著差异。这和抗张强度的结果是一致的,也就是Acs-H的细粉的抗张强度σ(1.85±0.05Mpa,n=3)要稍微高于大粒径的Acs-H颗粒((1.6±0.07Mpa,n=3)。因此,小粒径的Acs-H具有更高的API-辅料(Acs-H与微晶纤维素)结合强度以及更高的片剂基质强度,这导致了其粘附性能比大粒径的低。

5、晶体表面化学与粘冲的初始发生

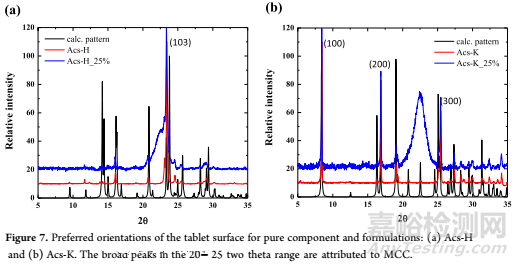

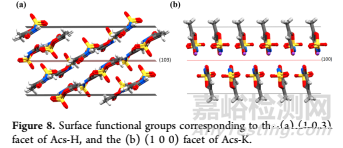

晶体的机械性质影响了粘冲的严重程度,而冲钉与API接触面的表面化学性质对于刚开始形成粘冲的过程中至关重要。通过评估特殊功能基团在冲钉表面的暴露程度,可以对表面化学在粘冲过程中的角色进行评判。XRD数据显示,Acs-H与Acs-K在压缩后(单独压缩或者与MCC等辅料组成处方后压缩)都表现出了一定的趋势,Acs-H与冲钉表面接触的主要是(103)微面,Acs-K为(100)微面。

在与冲钉接触的晶体微面上,通过可以显示表面元素组成的XPS(一种用于研究固体表面电子分布的技术)图谱,证实了两种化合物在表面的暴露基团存在差异。对于Acs-H,主要暴露基团是(103)微面上的极性部分(图8a)。与之相对,Acs-K的(100)微面暴露的主要是疏水的甲基基团,而具有极性的-NH、C=O以及S=O都被埋藏在内部。

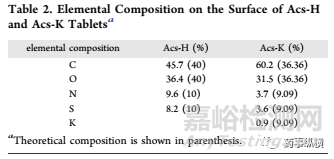

表2列出了片剂表面的元素分布,其中Acs-K片中碳元素有明显增涨,表明当(100)微面形成片剂表面时,其表面暴露的主要是甲基基团。与理论值相比(理论百分比是10%),K离子的浓度有大幅降低,可以认为这是因为K离子在晶体微面一个分子长度以下,其很难被检测到,也就是说钾离子深深埋在微面的下层。同时,Acs-K的中较高浓度的氧元素分布,表明只有一个化学键与Acs的六元环中的C-O-S关联(图8b)。

对于Acs-H来说,由于表面上分子的倾斜排列,实验测得的元素分布与理论值很接近,由于(103)微面是XRD所显示的主要平面(图7a),因此可认为不同的功能基团在(103)平面上近乎均匀的分布。此外,Acs-H中高浓度的氧原子分布揭示其主要来自于Acs-H中C-O-S与O=S=O两种化学键,进而确认了在(103)微面上的分子倾斜架构(图8a)。

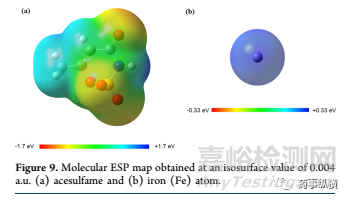

由于压缩过程中Acs-H与Acs-K表面功能基团的暴露存在差异,该差异可以用于从分子角度解释粘冲性能的差异。有研究显示,更高表面电位差(更多的净电荷)以及更慢电位扩散速度的化合物会表现出更高的粘附性质,这也就是说,留住电荷的能力越高,粘附性能也就越高。利用ESP图(一种基于不同原子间的电子浓度差异对分子表面的电位差进行定量描述的手段)对API与冲钉之间的电荷差异进行了检测。由于Acs-H分子中,C=O基团具有最高的电子浓度,进而是S=O基团,再而是N-H基团。基于提供电子能力,它的ESP图排序为N-H>S=O>C=O(图9)。冲钉表面大多由以铁作为主要成分(>95%)的钢材锻造而来,从ESP图谱中(图9b)中,可以发现铁原子具有较弱的电负性。因此,在压缩过程中会发生从C=O和S=O到冲钉表面的电荷转移,这就会促进由静电作用导致的初始Acs-H粘附行为的发生。

6、讨论

对于制剂研发来说,粘冲并不是一个罕见的问题,由于小试开发与生产车间之间批量与设备的差异,到了生产放大过程发生严重粘冲的并不在少数。根据笔者经验,某一项目当初使用上海天祥的压片机时曾发生严重粘冲,但后来更换为菲特的压片机后并未显示粘冲行为,基于本文观点,可能是两者在冲钉材质介导的电荷传递行为上存在差异。同理,聚四氟乙烯用于冲钉表面镀层能够达到防止粘冲也可能是因为其具有较好的绝缘性。

除了电荷传递过程介导的初始粘附,物料本身的塑性能力也是引起粘冲的重要原因。与常识相反,增大原料的粒径并不能减少粘冲,相反,由于小粒径的原料与辅料的相互作用更强,其粘冲行为会趋向于减少。同时,塑性较好的物料更容易发生多层粘附行为。此外,对于容易发生粘冲的物料,采用更适合的物料增加API-基质的粘结强度也是不错的方法。综上,在制剂开发过程中,这些因素都应该在考虑的范围内,并及时做好风险规避。

参考文献:略

原文:

[1] Shubhajit Paul, Chenguang Wang, Kunlin Wang, Changquan Calvin Sun. Reduced punch sticking propensity of acesulfame by salt formation : role of crystal mechanical property and surface chemistry [J]. molecular pharmaceutics, 2019,16,2700-2707.

来源:药事纵横