您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-11-28 17:42

【背景介绍】

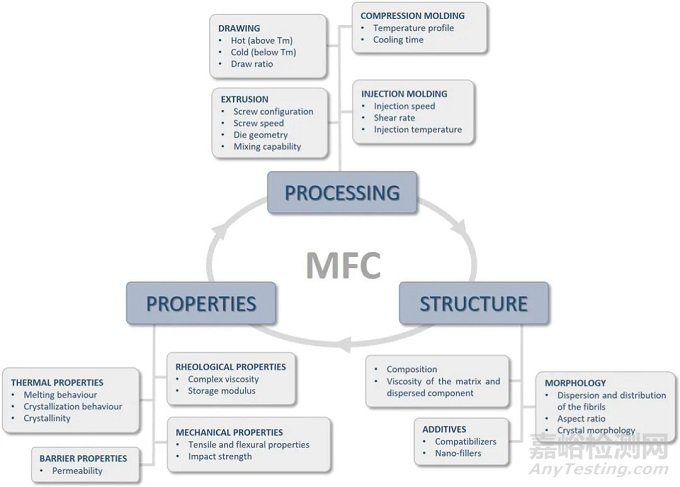

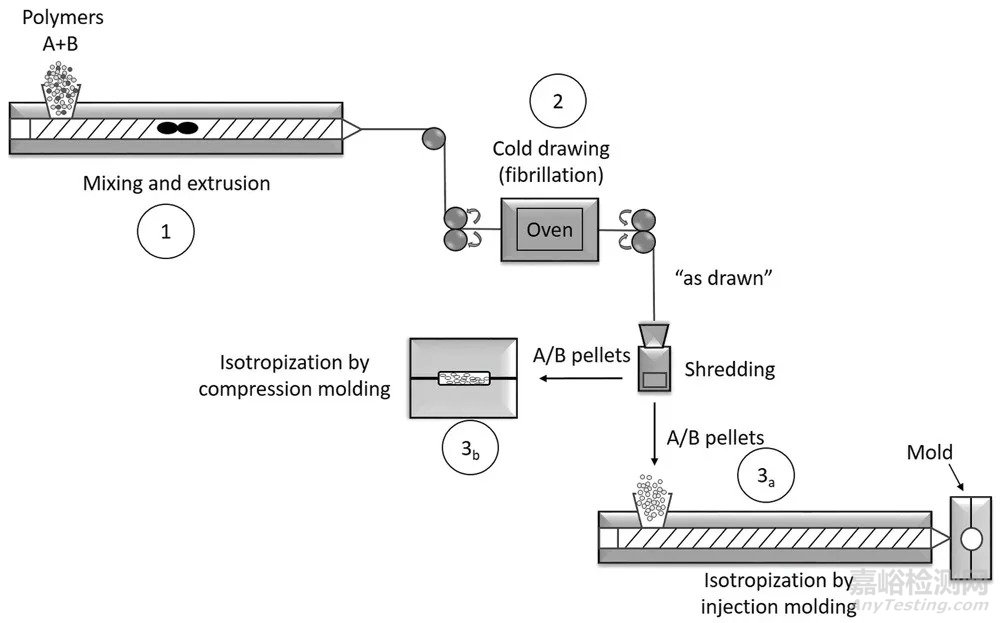

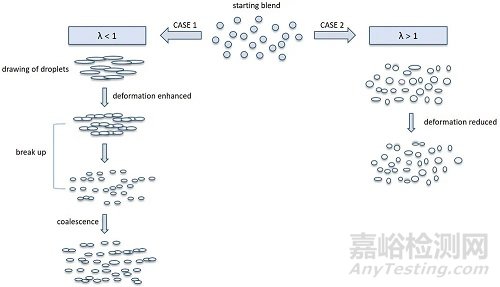

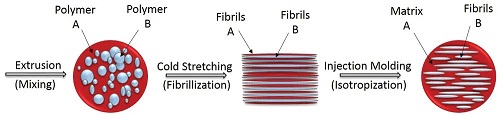

众所周知,聚合物材料的加工、形态和性能之间的关系一直是学术和工业研究的研究热题。微原纤化复合材料(MFCs)是一类有前景的聚合物复合材料。MFCs的优点在于原位形成微纤维,通过该微纤维可以实现增强体在基质中的完美均匀分布。它们潜在的优异机械性能在很大程度上取决于原纤维的长径比,而长径比是通过三步生产工艺开发的:熔融共混、原纤化和各向同性。在熔融共混过程中,聚合物会经历不同的形态变化,例如液滴的破裂和聚结。在处理过程中,各种参数可能会影响MFC的形态,必须加以考虑。此外,复合材料的微观结构还取决于共混物的组成比和组分的粘度以及微纤维的分散和分布。因此,非常有必要对原纤维复合材料的加工、结构与性能三者之间的关系进行总结分析。

【成果简介】

基于此,比利时根特大学Kim Ragaert(通讯作者)等人报道了有关微原纤化复合材料(MFCs)的复杂加工、结构与特性关系的最新完整概述。图1代表了在MFC这个经典材料科学三角形中起作用的最重要因素的方案。其中,各种参数可能会影响加工,例如挤出过程中的混合、分散组分的拉伸、注射速度或注射成型过程中的温度。此外,复合材料的微观结构不仅取决于加工参数,还取决于共混物的组成和组分的粘度,以及最终形态中微纤维的分散和分布。最后,MFCs的特性将受所获得的形态和加工参数的影响。研究成果以题为“Relationship between the Processing, Structure, and Properties of Microfibrillar Composites”发布在国际著名期刊Adv. Mater.上。

【图文解读】

图一、影响MFCs加工、结构和性能之间关系的主要参数

图二、MFCs的加工示意图

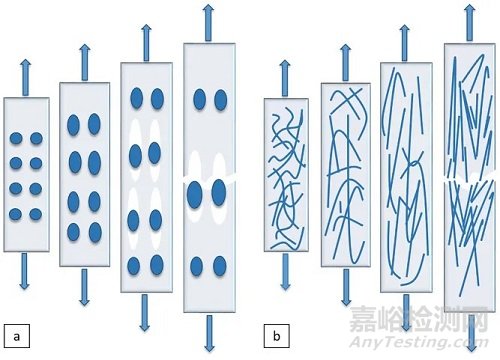

图三、熔体混合过程中液滴的变形,取决于λ的值

图四、MFCs的形貌变化

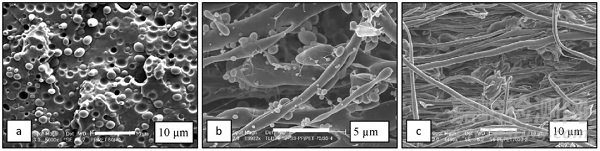

图五、MFCs的形貌表征

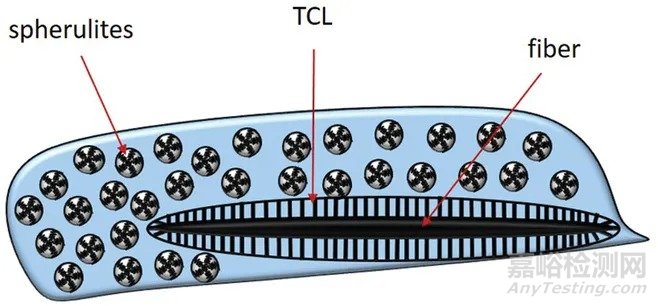

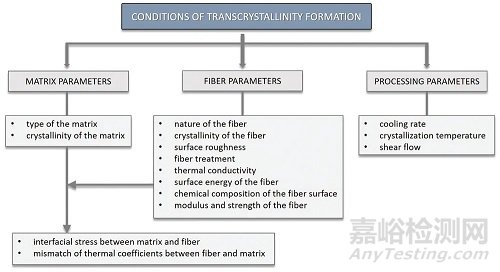

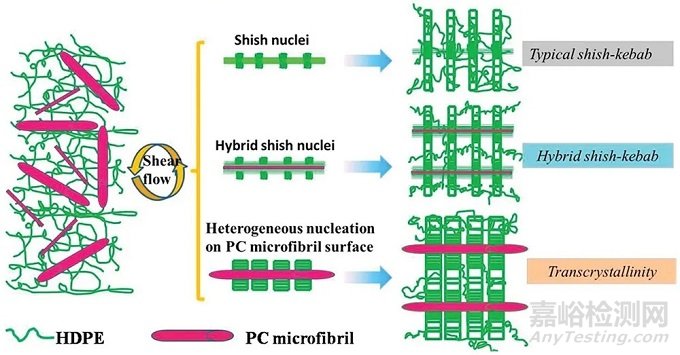

图六、纤化周围TCL形成的示意图

图七、结晶度形成和生长的条件

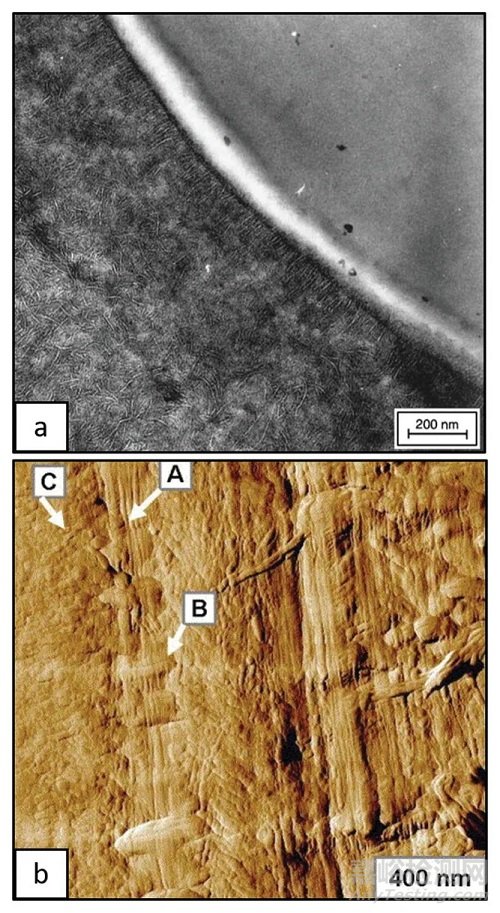

图八、不同MFC的TEM和AFM表征

(a)注射成型的LDPE/PET MFC的TEM图像;

(b)拉伸后,PP/PET超细纤维混合物的低温表面的AFM相图。

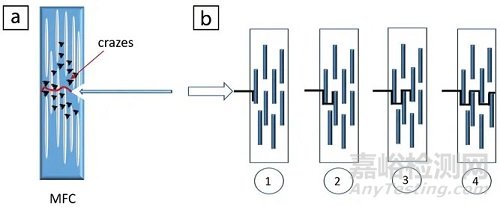

图九、混合物和MFC的拉伸断裂模型

(a)混合物的拉伸断裂模型;

(b)MFC的拉伸断裂模型。

图十、MFC裂纹机理和扩展路径

(a)MFC裂纹机理的冲击断裂机理;

(b)纤维复合材料中裂纹扩展的曲折路径。

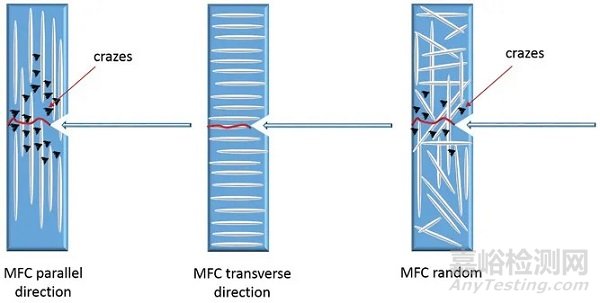

图十一、不同原纤化取向的MFCs的冲击断裂模型

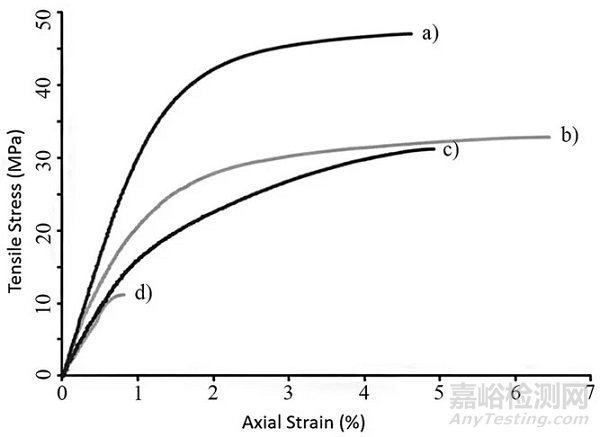

图十二、具有不同微纤化取向的PP/PET MFCs的应力/应变曲线

(a)单轴;(b)交叉铺层;(c)PP纯各向同性(无微纤维);(d)随机。

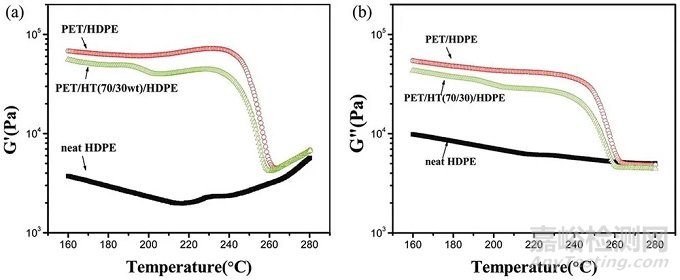

图十三、纯HDPE和微原纤化共混物的粘弹性参数的温度依赖性为1 rad/s

(a)储能模量G'与温度的关系;

(b)损耗模量G''与温度的关系。

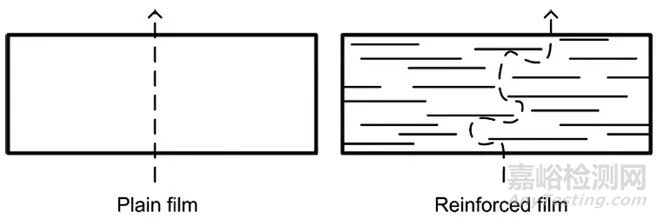

图十四、薄膜内部形态对渗透分子渗透薄膜所必须经过距离的影响

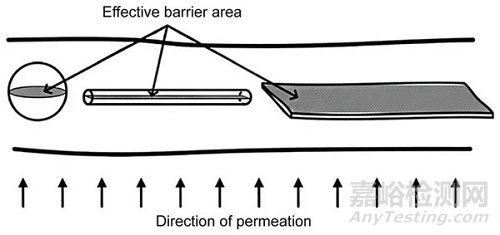

图十五、三种最常见增强颗粒形状的有效阻隔面积,显示出有效阻隔面积与颗粒体积间的关系

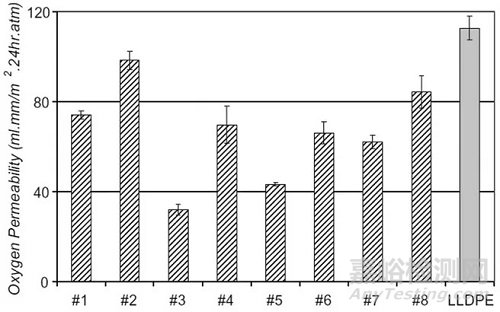

图十六、混合膜和MFC膜的透氧性

图十七、组成比对原纤化形成和性能的影响

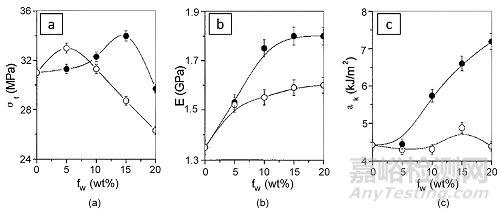

(a-c)两种样品的PP/PA66力学性能与PA66浓度(wt%)间的关系:(a)拉伸强度(σt);(b)拉伸模量(E);(c)冲击强度(ak)。

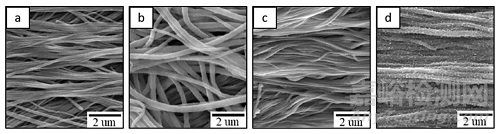

图十八、利用二甲苯蚀刻PP/PET纳米原纤化复合材料的SEM图

(a-d)具有MFR的PPs:(a)每10 min 3.6克;(b)每10 min 5克;(c)每10 min 19克和(d)每10 min 36克,分别是15 wt%的PET。

图十九、二次流GAIM超细纤化共混物结晶上部结构形成的示意图

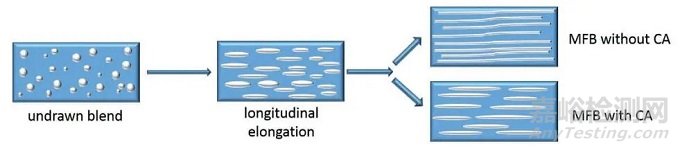

图二十、挤出过程中,有无增容剂的冷拉伸过程中共混物的形态

【总结】

总之,本文总结了加工参数对MFC结构发展的影响以及对最终复合材料性能的耦合效应。作者从共混物的组成开始,然后集中于三个处理步骤的流程:熔融共混,拉伸(冷或热)和通过注塑(或压缩)成型的各向同性。最初关注的是聚合物共混物的组成,它们的粘度和弹性比,这些特性会严重影响微原纤维结构的变化。指出增强物的变形、聚结和可拉伸性取决于聚合物共混物的粘度比。起始混合物的低粘度比将促进分散组分的变形并导致高纵横比的原纤维。聚合物熔体的熔融共混和物理性能,以及机筒温度、螺杆速度等加工设置,都会影响分散组分的尺寸和形状。除原纤长宽比外,微原纤维的取向还被作为重要参数。作者讨论了与MFC生产的各向同性有关的各种参数,阐述了加工温度和剪切速率这两个主要参数对相和晶体形态的影响。需注意,由于加热受到更严格的控制,压缩成型更适合于熔融温度窄的聚合物。此外,在MFC中使用少量的增容剂可以显着降低界面张力并防止增强剂聚结,从而导致小颗粒及其在基体中的均匀分散和分布。

文献链接:Relationship between the Processing, Structure, and Properties of Microfbrillar Composites. Adv. Mater., 2020, DOI: 10.1002/adma.202003938.

来源:材料人