导读:随着新能源锂电池的不断发展,用铝塑膜作为外壳的软包锂电池被广泛应动力行业、消费电子等产品中。由于实际使用时,受使用环境、季节、地区气候等影响,不可避免地出现高温情况,极易导致软包锂电池胀气和电性能遭受较大损伤的弊端。通过对电解液和制程工艺优化的评测,确定了采用3%VC含量添加剂改进型电解液和制程工艺优化相结合方式,对抑制软包锂电池高温胀气和电性能持续损伤有显著改善。

1、 实验

1.1 配方和设计

正极( 油系 ):钴酸锂∶导电剂 (SP)∶粘结剂(PVDF-HSV900)=96∶2∶2(质量比);负极(水系):石墨(宁波杉杉 FSN-4)∶增稠剂(CMC)∶粘结剂(SBR)=95.5∶1.5∶3.0(质量比);隔膜:16μm Celgard 隔膜;电解液:广州天赐。按上述配方和设计将其卷绕、组装成494147型号软包方块电池。

1.2 不同含量VC添加剂改进型电解液电池的试制

采用天赐TC-E233H型号电解液,分别重新添加0%、1.5%、3%、4.5%的VC添加剂,使其成为四种电解液,分别将电解液注入494147型号软包方块电池,形成 A、B、C、D 四个方案电池,用于后续测试(方案A为对比组)。注:注液后工艺步骤:①常温静置8h→②化成→③40℃ 静置24 h→④去气封边→⑤平压→⑥分容。

1.3 制程工艺优化电池的试制

软包锂电池注液后的工艺流程为:①常温静置 8 h→②化 成→③40℃静置24h→④去气封边→⑤平压→⑥分容;将步骤①的制程工艺优化4组其余步骤不变,第1组:常温静置8h(对比组);第2组:60℃静置8h;第3组:85℃静置8h;第4组:100℃静置8h;用于后续测试(电解液采用方案A即添加 0%VC)。

1.4 最佳方案电池的试制

以上述1.2节得出的最佳百分比含量VC电解液和1.3节最佳静置温度为条件,重新制作成最佳方案电池,用于后续测试评估。

2、 实验与结论

2.1 不同含量 VC 添加剂改进型电解液电池的实验

实验步骤:将1.2节中的A~D四个方案电池,①测试初始容量、厚度;②充满电;③置于85 ℃恒温箱中48h;④取出冷却至室温后,复测容量、厚度;从②~④不断重复,直至全部胀气截止测试;对比四个方案出现首次胀气的周期、容量损失率、膨胀率。由表1可知,方案C和D抗高温胀气能力强,均在第3周遭受 85 ℃ 48 h 时才出现胀气;由图1可知,方案C和D在每周高温冲击后,其电芯膨胀率相比方案A和B小很多;由图2可知,电解液中添加VC的电池容量损失程度比不添加VC的要大,且随着VC添加量的增加,容量损失也增加。

表1 不同VC含量电解液电池首次胀气对应的周期

图 1 各阶段热冲击后电芯膨胀率柱状图

图 2 各阶段热冲击后电芯容损率折线图

VC提升抗高温胀气能力,但高温冲击后容损相比而言也有所增多的这一特点,可以从VC自身特性解释:VC作为锂离子电池新型有机成膜添加剂与过充电保护添加剂,具有良好的高低温性能及防气胀功能,可以提高电池的容量和循环寿命。当电芯在85 ℃高温下储放冲击时,负极SEI保护膜势必出现“破损和 VC再修复成膜”的情况,如果电解液中无VC,则膜不断破损,负极碳与电解液发生副反应产气致使电芯胀气;若有VC,则VC不断对破损SEI膜进行再修复,不让负极碳与电解液发生产气的副反应,但修复的过程,势必消耗电解液中的有效锂,致使出现不可逆容量损失而使容损有所增多。综合表 1、图1和图2的结果,方案C(在天赐TC-E233H型号电解液中再添加 3%VC)为 2.1 节实验的最佳方案。

2.2 制程工艺优化电池的实验

实验步骤:将1.3 节中的4组电池,①测试初始容量、厚度;②充满电;③置于85℃恒温箱中48 h;④取出冷却至室温后,复测容量、厚度;从②~④不断重复,直至全部胀气截止测试;对比四个方案出现首次胀气的周期、容量。综合表2、图3和图4的结果,第3组(注液后先在烘箱中85℃静置8h,然后上柜化成)为2.2节实验的最佳方案。由表2可知,注液后高温静置8h 对后期电池抗高温胀气能力有益,虽然2、3、4 均在第2周出现胀气,但3、4两组相较而言更为有益;由图4可知,注液后高温静置,电池的平均容量有所降低,其中第4组容量偏低严重;注液后将常温静置改为高温静置的工艺优化,提升了抗高温胀气能力,但同时也导致了容量变低。因为注液后化成前电池负极未形成SEI保护膜,在此条件下,电解液中部分成分会与负极发生缓慢副反应而产气,变常温为高温,可以加速催化该部分产气物质副反应的进程,使其最大限度地反应殆尽,避免后期85 ℃48 h 循环热冲击时再反应产气,从而引起胀气。由于高温下的加速催化,导致副反应随温度升高而增剧,不可逆容量随之增多,因此后期分容后平均容量不断减小,当温度100℃时,电解液其他成分可能也因热而分解,出现容量严重偏低情况,若继续增大温度,易导致电解液失效,电池后期电性能急剧变劣。

表二 注液后不同静置温度电池首次胀气对应的周期表

图 3 4 组电池各阶段热冲击后电芯膨胀率柱状图

图 4 4 组电池平均容量柱状图

2.3 最佳方案电池的实验

在天赐TC-E233H型号电解液中添加 3%VC 添加剂,电池经卷绕注液后,①85℃静置8h→②化成→③40℃静置24h→④去气封边→⑤平压→⑥分容;即结合2.1节&2.2节实验中的最佳方案,制作成电池,经85 ℃48 h反复热冲击、评估其首次胀气的周期、容量损失率、膨胀率;然后取分容后新电池,再次经85 ℃48 h 反复冲击,冲击周数必须为出现首次胀气周数的前一周(例如:假设第5次出现首次胀气,那么取第4周),最后以0.5C评估遭受热冲击后临近胀气边缘前的循环性能。由表3可知,结合 2.1 节 &2.2 节实验的最佳方案制作的新电池,其耐高温能力更强,可保证85 ℃48 h反复冲击3次不胀气,且膨胀率也在1%~5%以内。

表三 85℃ 48h 反复冲击各项目情况数据

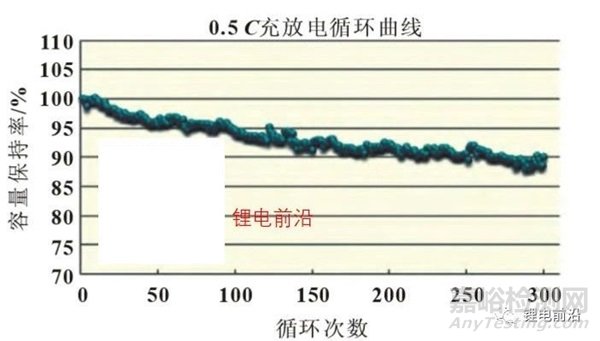

由图5可知,取分容后新电池经85℃48h反复冲3次,模拟造成热冲击接近胀气边缘状态,电池的300周容量保持率仍>85%,循环性能佳。

图 5 3 次热冲击后循环曲线图

3、结论

(1)电解液VC添加剂对电池高温胀气有显著抑制作用,且在天赐 TC-E233H 型号中再添加3%为最佳值;

(2)优化制程工艺,将注液后常温8h静置优化成85 ℃8h静置,最大限度地反应殆尽电解液中与负极反应产气的物质成分,避免了后期热冲击时再反应产气,从而引起胀气,对电池的高温胀气也有显著抑制作用;

(3)通过结合“在 TC-E233H型电解液再添加3%VC和注液后改用 85 ℃8 h静置后再化成”的方式,制得的软包方块锂电池,其耐高温热冲击能力更强,可达到85 ℃48 h反复3次不胀气,且电池在遭受3次热冲击后,依旧具有0.5C循环300周>85%的优异循环性能。