本文搭建恶劣环境下大功率直流车辆插头的充电可靠性测试环境,对四种大功率直流车辆插头进行对比测试,定义了一种模拟恶劣环境的样品处理方式,对比完好样品与经过模拟恶劣环境处理后的直流车辆插头的温升数据。对插头端子、端子前端的绝缘冒的温升进行温升布点。结果表明,经过恶劣工况处理后,CCS1抗温升能力衰减显著,国标液冷、国标油冷枪抗温升性能衰减较小,国标自然冷却枪的抗温升能力略有下滑,四种直流车辆插头的段子都有涂层性损坏,说明长期户外使用的直流车辆插头存在一定隐患,今后的设计应采取措施提升耦合处金属部件的抗恶劣环境能力。

引言

随着电动汽车行业逐渐成熟,电动汽车电池包的容量和能量密度越来越高,对现有主流补能体系造成一定压力。单次补能时间过长导致充电排队,从而催生大功率充电行业快速发展。

中电联和国家电网在2020年发表的《电动汽车ChaoJi传导充电白皮书》对大功率充电做出了明确规划:“电动汽车传导直流大功率充电是指充电功率在350kW或以上,使得电池SOC能够达到80%~90%(10min-15min)以单枪给动力电池传导充电的技术。”白皮书指出,2022年~2035年为过渡期,ChaoJi接口与GB/T 18487.1-2015国标接口在市场上并存,在国际市场上,依据SAEJ1772的CCS1接口与2015国标接口性能类似,两者结构如图1和图2所示。按《新能源汽车产业发展计划(2021-2035年)》的规划,大功率直流充电设施基建将高速发展。充电设施的可靠性是影响充电效率的重要因素。车辆充电插头相对其他零部件的使用频率更高,各种恶劣环境因素都有可能导致其可靠性下降。本文针对大功率直流充电背景下过渡阶段中各类型直流充电车辆插头在恶劣使用环境下的各项性能进行测试,并对比分析其可靠性,为大功率直流充电设施的设计提供依据。

图1 国标直流车辆插头温升布点

图2 CCS1直流车辆插头温升布点

现行直流车辆插头可靠性测试标准

对于现行直流车辆插头的考核主要由GB/T 20234.1-2015、GB/T20234.3-2015、GB/T 11918.1-2014等标准进行,其中对样品的老化后可靠性关注度不高,对于温升测试前设置的恶劣工况的复杂程度和持续时间相较实际使用工况下有一定的差距。依据现行标准GB/T 18487.1-2015,测试样品最大电流为250A,目前过渡期的液冷接口没有可以直接依据的温升测试限值作为参考。本研究对于自然冷却、主动冷却与不同插头结构下的温升基于定义的恶劣工况下进行了温升测试,样品的最大电流较现行标准内更高,冷却方式更多样,旨在研究目前市场上何种结构的直流车辆插头可靠性更好。

对于直流车辆接口的可靠性研究,前人对单一温升性能有所考核,但其温升未考虑其日常使用环境下老化后的样品是否能够保持其温升性能无衰减。或研究恶劣工况设置为单一变量,对于日常直流车辆插头的使用环境模拟的复杂度有所欠缺。本研究定义了一种恶劣工况的前置条件,更进一步的模拟日常直流车辆插头的使用环境。对现有的直流车辆插头的可靠性进行了进一步的研究。

测试样品计测试环境搭建

1.测试样品

目前国内直流充电接口执行国标GB/T 18487.1-2015、国标GB/T 20234.1-2015、GB/T 20234.3-2015。根据其充电线缆冷却方案可分为3种:自然冷却、油冷、液冷。最大电压1000V DC,最大电流(自然冷却)300A DC,主动冷却(液冷与油冷)最大电流800A DC。主动冷却为国标2015的修订新增,目前暂未发布。自然冷却方案为行业普遍认识(当充电电流低于400A时,采用自然冷却)依据北美充电标准SAJ 1772的CCS1直流车辆插头采取自然冷却,最大电流400A DC,最大电压1000V DC,见表1。

表1 直流充电插头充电能力范围(北美地区)

本研究对四种规格的直流充电插头进行了试验验证。具体规格见表2。为排除压接因素干扰,样品端子压接统一为超声波压接方式。

表2 样品直流充电插头规格

对于编号国标1#、2#、3#测试样品,其温升补点如图1所示,对其DC+端子、DC-端子、DC+绝缘帽、DC-绝缘帽进行温升布点。

对于编号CCS1 0#测试样品,其温升补点如图2所示,对其DC+端子、DC-端子、DC+绝缘帽、DC-绝缘帽进行温升布点。

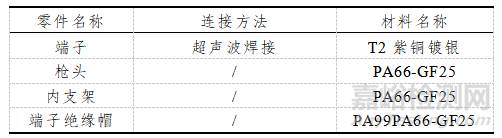

通过供应商资料结合日常送检样品与抽查工作的样本调研,目前直流充电插头供应商大多采用紫铜、锡青铜、黄铜等材质作为端子基材,使用PA66尼龙作为枪头与内部支架材料。本研究选择的四种规格直流插头样品关键件如表3。

表3 样品直流充电插头规格

2.测试环境搭建

温升测试环境由可编程直流源、温升数据采集器、水冷工装等部分组成,如图3所示。

图3 测试原理图

反复拔插实验由充电桩插头插座寿命试验机、上位机组成。试验方法按照GB/T 20234.1-2015《电动汽车传导连接装置 第1部分:通用要求》7.12 使用寿命(正常操作)内规定的试验步骤进行,测试循环测试增加为15000次。

气候类环境腐蚀交变盐雾试验来进行模拟,参照GB/T 2423.18-2021/IEC 60068-2-52:2017《环境试验 第2部分:试验方法 试验Kb:盐雾,交变(氯化钠溶液)》,试验方法3来进行。为达到模拟样品的实际使用寿命中出现的老化现象,交变盐雾试验;试验方法3中测试循环时间延长为3个循环,试验装置示意图如图4所示。

图 4 大气循环腐蚀装置示意图

粉尘污染测试参照GB/T 4208-2017《外壳防护等级(IP代码)》标准中的试验方法进行测试,为达到模拟样品的实际使用寿命中出现的老化现象,与常规型式试验测试不同,粉尘污染时将移除测试样品的防尘罩,模拟日常直流充电插头的污染状况,并将粉尘污染测试延长至14*24h。

3.恶劣工况定义

本研究给出了一种恶劣工况定义,旨在模拟日常直流车辆插头的使用环境,以便模拟样品在使用老化后的样品状态。测试流程按照图5来进行。具体试验内容如2.2所述,整体恶劣工况测试循环3次。

图 5 恶劣工况模拟流程图

模拟恶劣环境测试及结果分析

1、温升测试电流设置

对于每个直流车辆插头,选取3组样品进行测试,将样品加载在其对应的低压大电流充电曲线上进行温升测试,其中测试电流循环曲线为对应的各规格充电桩日常使用中高频使用的输出模式,其电流曲线如图6所示。其中样品2#国标和3#国标按照曲线1提供低压大电流,0#CCS1按照曲线2提供低压大电流,4#国标按照曲线3提供低压大电流。单次电流循环周期为30min,电流持续3个循环,持续时间为1.5h。

图 6 模拟电流单循环周期曲线

2、基准温升数据

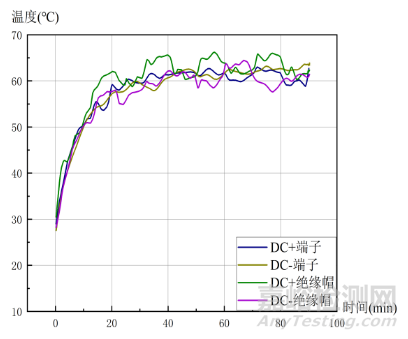

基于图6的电流曲线,样品0#CCS1各测试点温升如图7-1所示,样品1#国标如图7-2所示、2#国标如图7-3所示、3#国标如图7-4所示。

图7-1 样品0#CCS1基准温升曲线

图7-2 样品1#国标基准温升曲线

图7-3 样品2#国标基准温升曲线

图7-4 样品3#国标基准温升曲线

3、模拟恶劣环境处理后温升数据

基于图6的电流曲线,样品0#CCS1各测试点温升如图8-1所示,样品1#国标如图8-2所示、2#国标如图8-3所示、3#国标如图8-4所示。

图8-1 模拟恶劣环境处理后样品0#CCS1的温升曲线

图8-2 模拟恶劣环境处理后样品1#国标的温升曲线

图8-3 模拟恶劣环境处理后样品2#国标的温升曲线

图8-4 模拟恶劣环境处理后样品2#国标的温升曲线

由图7与图8对比可以得出四种类型直流车辆插头在进过模拟恶劣环境处理后温升前后对比差值,具体差值见表4。

表 4模拟恶劣环境处理前后温升对比

4、测试结果分析

测试结果表明,对于现行国标2015的直流车辆插头,在没有对插头结构工艺及其端子结构有升级的情况下,通过增设主动冷却装置对直流车辆插头进行散热,其抗恶劣环境能力相较于传统被动式冷却的直流车辆插头具有显著性提高,恶劣环境所带来的材料老化与涂层磨损对其温升影响较小,在具备主动冷却装置的情况下,现有国标2015插头结构可以满足最大600A的充电电流,在恶劣环境下仍有较高的可靠性。样品0#CCS1与样品3#国标作为传统风冷样品对照组,其抗恶劣环境能力较低,其中样品0#CCS1在模拟恶劣环境处理前后差值较大,考虑其在粉尘污染、交变盐雾处理阶段,因DC+与DC-端子耦合面端子空隙较大与充电电流最大值高于样品国标3#,其在相同模拟恶劣环境处理后,抗温升能力不及样品国标3#,两组被动冷却方案样品在后续研究工作可以从不同材料方面开展,研究耐久性更好的端子涂层,对端子技术、压接工艺进行优化,提高其在恶劣工况下的抗温升能力,保证其使用可靠性。

结论

本文基于大功率充电背景,通过对四种不同规格的直流车辆插头开展温升试验,对比经过恶劣环境处理前后的温升数据,得出以下结论。

对现有检验检测工作,在对直流车辆插头测试时,建议重点关注样品耦合面的材料问题,对绝缘冒及其其他贴近载流部件的非金属材料进行验证,保证其在恶劣工况下仍能保证较高的稳定性。

引用本文:

孙扬,吕国伟,罗梓才,潘景辉.恶劣工况下大功率直流充电车辆插头可靠性研究[J].环境技术,2023,41(11):6-11+41.