您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-06-11 15:45

增材制造技术与传统金属构件制造技术相比,具有无需刀具和模具、材料利用率高、产品制造周期短、可实现复杂结构制造等优势,广泛应用于汽车、船舶、武器装备和航空航天等领域的复杂金属结构件的快速成型制造中。随着增材制造构件向复杂化、精细化方向发展,传统的检测技术已经不能满足复杂增材制造构件的检测要求,X射线计算机层析扫描(CT)技术在复杂构件检测方面的优势逐渐凸显。

显微CT是一种具有高分辨率的计算机层析扫描技术,其最高分辨率能够达到微米甚至亚微米级。使用显微CT系统对增材制造小缺陷进行检测、表征与量化分析,有助于增材制造加工工艺的改进及材料疲劳寿命的评估。

目前,增材制造技术朝着高精度、高性能方向发展,其中缺陷的大小、形状和分布会严重影响其材料力学性能和使用寿命,小缺陷的检测变得尤为重要。

基于此,上海航天精密机械研究所的研究人员基于显微CT检测能力设计了两组不同类型的增材制造缺陷试件,其中最小缺陷为20 μm,通过显微CT检测和缺陷解剖金相检测结果,分析显微CT对增材制造小缺陷的实际检测能力。

1、显微CT检测能力理论分析

空间分辨率

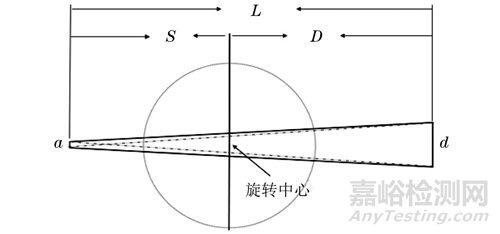

工业CT系统鉴别和区分微小缺陷的能力可用空间分辨率表征,极限空间分辨率即CT系统最高空间分辨率,是由系统的截止频率FC决定的。FC与系统的有效声束宽度TBW的关系为:FC=1/TBW,TBW与焦点尺寸、探测器像素尺寸及扫描几何结构有关,扫描布置示意如图1所示。

图1 扫描布置示意

TBW可表示为:TBW=(1/M) [d2+a2(M-1)2]1/2,式中a为射线源焦点尺寸;d为探测器像素尺寸;M为放大倍数,M=S/L;S为射线源到旋转中心的距离;D为探测器到旋转中心的距离;L为射线源到探测器的距离。

根据上式可以看出,空间分辨率主要与射线源焦点尺寸、探测器像素尺寸和放大倍数有关。对于显微CT而言,射线源焦点尺寸远小于探测器像素尺寸,为了得到更高的空间分辨率,往往采用放大成像的方法。在实际检测过程中,系统最高空间分辨率受其机械结构限制而较难达到,且更高的空间分辨率意味着更大的噪声,需要更长的扫描时间以降低噪声的影响。一般而言,缺陷最小检测范围为2~3个体素,尺寸测量则要求更高。

密度分辨率

密度分辨率可以表示为一定面积范围内能够分辨的细节和基体材料之间能够被识别的最小对比度,其主要受噪声影响。空间分辨率与密度分辨率是互相对立的,空间分辨率高则噪声随之增加,密度分辨率下降。在实际检测过程中,应根据缺陷性质及检测需求综合考虑,对大尺寸夹杂缺陷进行检测时,需重点考虑密度分辨率;气孔、裂纹缺陷检测和尺寸测量时,空间分辨率更为重要。

2、试件及试验设计

模拟缺陷试件采用粉末激光快速成型制造技术,材料为316L,粉末颗粒直径在20 μm以下,精度可达到2~5 μm,表面粗糙度可达到0.8~1.0 μm。平整铺粉层厚度为5 μm,一次打印成型。

试件设计为圆柱体,在内部设计了两种类型空腔,分别模拟材料中的体积型缺陷和裂纹缺陷。

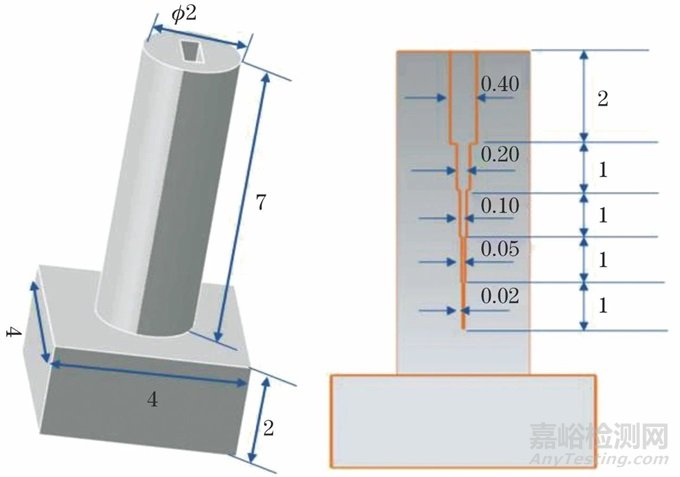

体积型缺陷模拟试件由一个直径为2 mm,高度为7 mm的检测圆柱和直径为4 mm,高度为2 mm的底座组成。检测圆柱内部空间由一组直径为0.4 mm,高度为2 mm和直径分别为0.20,0.10,0.05,0.02 mm,高度为1 mm的空心圆柱组成,其结构示意如图2所示。

图2 模拟体积型缺陷试件结构示意

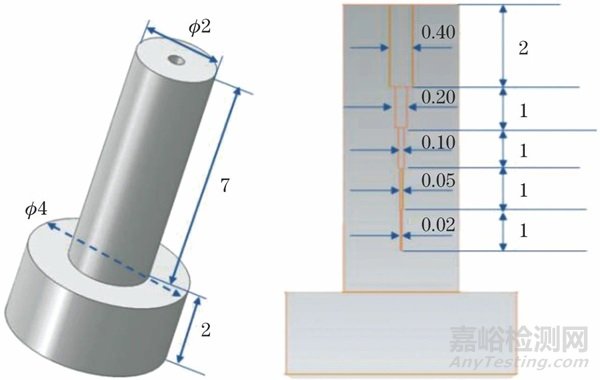

裂纹缺陷模拟试件与体积型缺陷模拟试件的外观尺寸相同,不同点在于内部结构。该试件内部由长边为1 mm,短边为0.4 mm,高度为2 mm和长边为1 mm,短边分别为0.20,0.10,0.05,0.02 mm,高度为1 mm的长方体的空腔组成,其结构示意如图3所示。

图3 模拟裂纹缺陷试件结构示意

体积型缺陷模拟试件及裂纹缺陷模拟试件实物如图4所示。

图4 体积型缺陷模拟试件及裂纹缺陷模拟试件实物

试验采用GE公司的Phoenix v|tome|x m微纳CT设备,其实物如图5所示。该设备配备了一根300 kV/500 W微米管和一根180 kV/15 W纳米焦点射线管,可实现双源单探功能。其中,纳米管为开管透射靶,微米管为开管反射靶。其最佳细节分辨力小于1 μm,测量精度可以达到4+L/100 μm。探测器为平面探测器,其尺寸为400 mm×400 mm,探元数量为2000×2000,单个像素尺寸为200 μm。

图5 Phoenix v|tome|x m高分辨CT设备实物

此次试验对象为直径为2 mm的钢,为了获得更好的检测效果,选用180 kV/15 W纳米焦点射线管,焦点大小为5.2 μm。电压选用120 kV,滤波片选用0.5 mm的铜,用以过滤掉低能量的射线,增加射线等效能量。电流设为180 μA,功率达到了21.6 W,积分时间为500 ms,根据DR实时成像灰度直方图数据计算,射线透射率为14 %。根据采样定理,最小采样幅数近似等于1.5倍的被检测物体投影图像最大长度所覆盖的探测器像元数量,计算得到最小采样幅数为600张。因此,采样幅数选取为1000张,工件旋转一周,采样角度为360°,为了不增加扫描时间不进行帧平均。

模拟缺陷试件最小缺陷为20 μm,根据空间采样频率极限,大于两个体素的特征才能够有效表征,实际上小于两体素的缺陷也能发现但会降低缺陷对比度。试验放大倍数选为40,体素尺寸为5 μm。CT扫描时,试件竖直放置,如图6所示。

图6 CT扫描布置图

3、试验结果及分析

模拟体积型缺陷的检出能力

体积型缺陷试件的CT检测三维渲染图如图7所示。三维渲染图是基于灰度数据将每个体素映射到一个颜色和透明度值,然后通过光线投射算法生成的图像,反映被检试件射线衰减系数的差异。从图7中可以看出,直径为200 μm和400 μm的体积型缺陷边界清晰、轮廓完整,直径100 μm以下的缺陷三维形状部分缺失、结构不完整,该现象是粉末残留导致的。

图7 体积型缺陷模拟试件的CT检测三维渲染图

体积型缺陷模拟试件的CT检测结果如图8所示。由图8a可以看出,各个大小的缺陷在图像中都能够清楚识别,直径小于100 μm的缺陷内部存在灰度不一致的情况,为了更好表征缺陷内部情况,放大试件中直径为20~100 μm的缺陷部分,如图8b所示,可以看出直径为50 μm和100 μm缺陷内部存在粉末残留,直径为20 μm的缺陷内部连接的地方已经无法分清是粉末残留还是在增材制造过程中已经融为一体。

图8 体积型缺陷模拟试件的CT检测结果

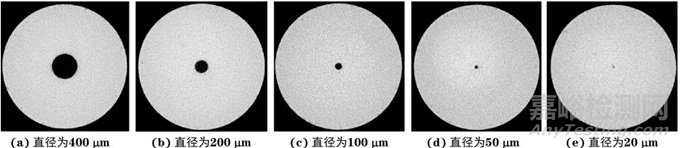

不同直径体积型缺陷的x-y平面二维切片结果如图9所示,可见直径大于100 μm的缺陷边缘轮廓清晰,内部无粉末残留,直径小于100 μm的缺陷受粉末残留和部分体积效应的影响,缺陷形貌模糊。在试件的边缘和基体材料与模拟缺陷交接处能够看到增材制造过程中产生的气孔缺陷,测量得到其直径为5~15 μm。

图9 不同直径体积型缺陷的x-y平面切片图

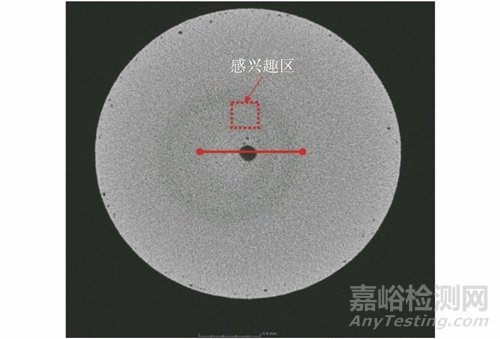

在不同大小的缺陷中间部位的同一位置拉一条长度为0.6 mm的线段,统计该线段上的灰度分布。其测量示意如图10所示,其中红线表示选取的线段。测量材料的灰度和缺陷的灰度,在材料靠近中间部位取一个感兴趣区域(200 μm×200 μm),测量区域像素点灰度标准偏差,即为图像噪声值。

图10 灰度测量示意

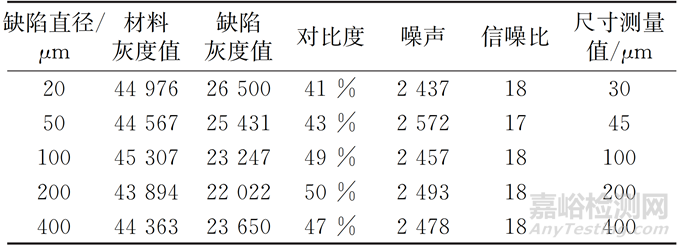

根据灰度直方图使用半高宽度法测量其尺寸,测量结果如表1所示。可以看出直径100 μm及以上缺陷,缺陷灰度值更低,对比度更高,缺陷尺寸测量误差更小,这可能是因为更小的缺陷受到的部分体积效应影响更大,缺陷对比度更低。

表1 体积型缺陷CT检测结果灰度测量与统计值

模拟裂纹缺陷的检出能力

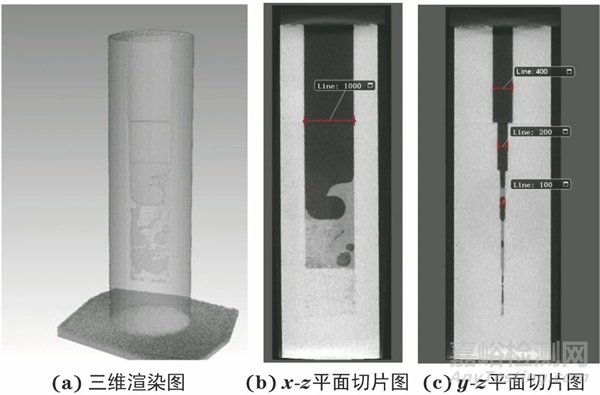

裂纹缺陷模拟试件的CT检测结果如图11所示。由图11a可以看出宽度为400 μm和200 μm的裂纹缺陷内部灰度较为均一,从宽度为100 μm的缺陷开始,粉末的残留导致其内部灰度不一致,在三维示意图中出现了内部结构缺失的情况。从图11b和c的x-z,y-z平面切片来看,粉末与基体材料存在灰度差异,相较于同直径的体积型缺陷其表征更为清晰。

图11 裂纹缺陷模拟试件的CT检测结果

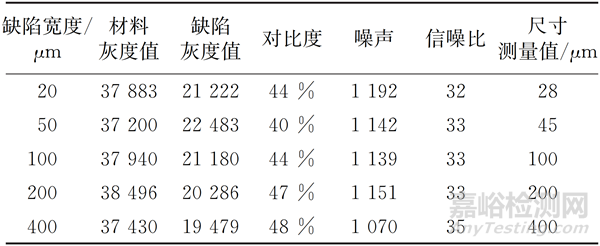

不同宽度的裂纹缺陷x-y平面二维切片结果如图12所示,可见每个宽度的裂纹缺陷都可以观察到,其中宽度为100 μm和50 μm的裂纹缺陷内部存在大量粉末残留且与基体材料有明显差异,宽度为20 μm的裂纹缺陷内部粉末与基体几乎连为一体,在试件边缘发现了气孔缺陷的存在,其直径为5~15 μm。

12 不同宽度的裂纹缺陷的x-y平面切片图

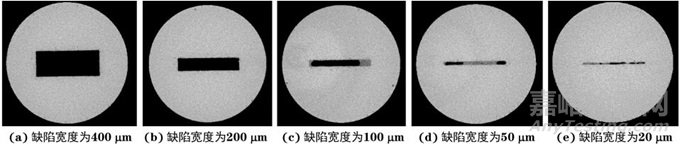

测量材料的灰度、缺陷的灰度、图像噪声值,根据灰度直方图使用半高宽度法测量其尺寸,测量结果如表2所示。可以看出宽度为100 μm及以上的裂纹缺陷,缺陷灰度值更低,对比度更高,缺陷尺寸测量误差更小,这与体积型缺陷的CT检测结果较为一致。

表2 裂纹缺陷CT检测结果灰度测量与统计值

4、模拟缺陷的金相和CT检测结果比较

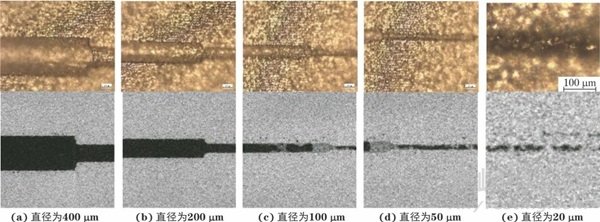

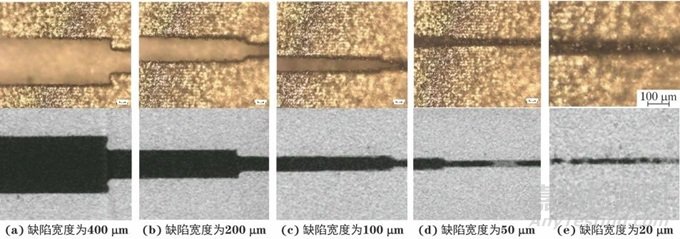

为了进一步验证CT检测能力,通过线切割的方式以缺陷中心线为基准进行剖面切割取样,使用金相显微镜(放大倍数100×)观察和测量缺陷剖面结构。将金相显微镜下的缺陷剖面图像和显微CT检测的x-z平面切片图像进行对比,结果如图13和14所示。

图13 不同直径体积型缺陷的金相(上面)和CT检测(下面)结果对比

图14 不同宽度的裂纹缺陷的金相(上面)和CT检测(下面)结果对比

从图13中可以看出,直径为400 μm和200 μm的体积型模拟缺陷的边缘平整、图像锐利并且不同大小缺陷之间的分割明显、过渡区域小;直径为100 μm和50 μm的体积型模拟缺陷边缘粗糙且有少量的粉末残留堆积;对于直径为20 μm的体积型模拟缺陷,为了便于观察对图像进行了一定放大,从金相图中可以清晰观察到缺陷的基本轮廓,粉末颗粒和基体材料部分融为一体,部分位置发生黏连。显微CT小缺陷的检测结果与金相检测结果基本一致,直径大于100 μm的体积型缺陷边缘轮廓清晰,缺陷内部均一性较好;小于100 μm的体积型缺陷边缘轮廓较模糊,内部有粉末残留。

从图14中可以看出,相较于体积型缺陷,同等宽度下裂纹缺陷的显示更为清晰。宽度不小于100 μm的裂缺陷,边缘轮廓清晰、表面状态较好。宽度小于100 μm的裂纹缺陷,内部存在大量粉末颗粒残留并与基体材料部分融为一体。其中,对于宽度为20 μm的裂纹缺陷,为了便于观察进行了放大显示,可以看出缺陷形貌基本完整,缺陷边缘能够分辨,但部分区域受到粉末颗粒的严重影响有连成一片的趋势。由图14显示的CT检测结果可清晰看出宽度大于100 μm的裂纹缺陷边缘轮廓清晰,内部均一性好,与金相检测结果一致。

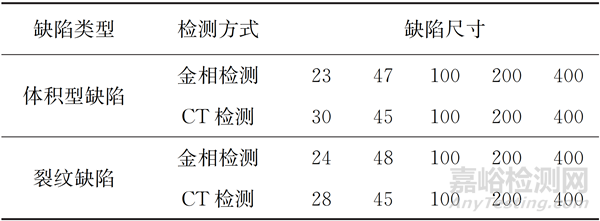

从图13和图14所示的对比结果可以看出,显微CT检测技术可以准确识别到尺寸不小于20 μm的缺陷且与金相检测结果的缺陷形貌基本一致。对于缺陷内部成片的粉末颗粒(直径为5~15 μm),显微CT可以很好表征;但对于单个小颗粒(尺寸小于5 μm),受限于空间分辨率,并不能准确显示出。通过手动测量的方式分别测量金相检测和显微CT检测缺陷的尺寸信息,如表3所示。

表3 不同检测方式对不同类型缺陷的尺寸测量值(μm)

表3结果表明,对于尺寸不小于100 μm的缺陷,金相检测结果和CT检测结果一致;尺寸为50 μm和20 μm的缺陷,金相检测结果与CT检测结果相差在10 μm之内,缺陷越小结果相差越大。

结 论

采用增材制造技术设计了两种试件,分别模拟材料中的体积型缺陷和裂纹缺陷,采用GE phoenix v|tome|x m设备对不同类型缺陷进行评价,得出以下结论:

1、商用显微CT设备可以用来检测粉末激光快速成型件中的小缺陷,在体素尺寸5 μm下能有效检出尺寸为20 μm的人工小缺陷,并发现了制造过程中产生的直径为5~15 μm的小气孔缺陷。

2、显微CT检测结果与金相检测结果基本一致,测量结果差小于10 μm。

3、缺陷尺寸测量误差决定于显微CT系统的体素分辨力,由于部分体积效应的影响,更小尺寸的缺陷测量结果误差更大。

来源:无损检测NDT