您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-07-08 14:06

目前三类植入医疗器械以金属零部件为主要组成部分,主要用的金属材料有316LVM不锈钢、L605和MP35N的钴铬合金、镍钛合金、钛合金等,这些金属材料本身在X射线下的显影效果不佳,因此通常要配合铂、铂-铱合金、金、钽等X射线不能透过的金属材料作为显影标记。例如用形状记忆镍钛合金管材经过激光切割、热处理定型、电解抛光工艺制成的下肢外周血管支架,其两端通常每端需要2-4个显影点用以在手术时显示支架两端的位置。通常在其由于不同金属材料的物理性能有较大差异,加上三类植入医疗器械本身尺寸小且精度要求高,给医疗器械上异种金属材料焊接带来极大挑战。

焊接材料分类和焊接过程

1.1 按照激光焊接特效对材料分类

材料通过吸收激光发热,从固态变为熔融的液态甚至气化为气态,在这个过程中材料对激光的吸收效率是不同的。当材料处于固态时,不同类型材料对激光的吸收效率有较大差异;当材料从固态变为液态时,激光能量的吸收会发生巨变;当材料气化时,入射的激光几乎全部被有效吸收。因此选择合适的激光功率密度是激光焊接工艺的一个关键点:激光功率密度不足时,激光能量不足以将固态的金属熔化,达不到激光焊接目的;激光功率密度过高时,金属材料直接气化,会造成焊接孔洞等焊接缺陷。

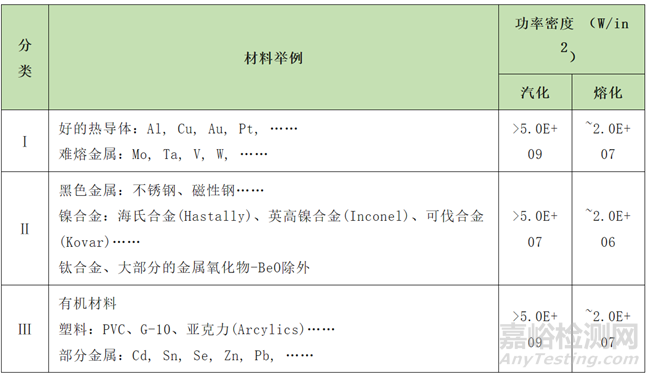

按照材料熔化、汽化所需的功率密度,可以将材料分为三类。

表1:材料分类

所需激光功率密度的目的是确保激光能量有效的耦合到材料表面,这个过程称为表面耦合效应。建立此新表面通常需要几皮秒(1.0E-12秒)的时间, 新表面的厚度通常为0.1um。表面耦合效应必须得到保证,否则部分激光能量会被反射从而不起作用。

1.2 异种材料激光可焊性的判别

步骤一:查看每种合金的组成,并将合金元素按照第一部分的三种材料类别进行归类:

1) 如果合金元素成分属于同一类别,则确信可以焊接。

2) 如果合金元素成分既有第一类材料又有第二类材料,仍然有可能焊接到一起。

3) 如果合金元素成分包括了全部的三种类别,则可能无法焊接。

易机加工的合金系金属中包含某些合金元素,使得其容易进行常规机加工。这些元素常见的有S、P、Se和一些其它的Ⅲ类金属。按照EN1011-6的要求,这些添加元素的总量要小于0.02%。其作用是在常规机加工过程中是得金属碎片容易断落,进而延长切割刀具的使用寿命。在激光焊接这些合金的过程中,我们会遇到由此导致的焊接缺陷。

如果要焊接的材料通过以上材料分类匹配原则,则进入下一步骤。

步骤二:设定两块异种金属材料焊接性能的第二个步骤是查明它们之间熔点温度和汽化温度是重叠部分。

为了成功焊接,所有的金属和合金都必须处于熔融状态。显然,如果其中的一种金属或者合金成分中的一种金属在其它金属熔化之前就已经汽化,则会导致潜在的空隙疏松、微裂纹等焊接缺陷。

步骤三:设定两块异种金属材料焊接性能的第三个步骤是检查凝固产物。

材料在激光焊过程中冶金变化的主要驱动力是凝固时异常高的冷却速率。这是理解激光焊接冶金学的关键。组织激光焊接冶金学这个学科的一个方法是去查看各种金属合金体系。更具体的说,是去查看各个合金体系中合金的生产方法,并且尝试去理解特别高的冷却速率可能导致的改变

1.3典型的激光焊接步骤

1)准备焊接工件。

2)准备焊接工具。

3)设置激光参数。

4)批量焊接生产。

5)质量控制。

6)包装。

如果功率密度I正确的话,激光熔化金属材料的量只受每个脉冲的能量大小影响。当功率密度I保持不变的时候,熔化金属的量与脉冲宽度、脉冲频率、运动速度这些因素无关。

异种金属材料激光焊接在三类医疗器械中的应用

2.1 外周支架显影点激光焊接

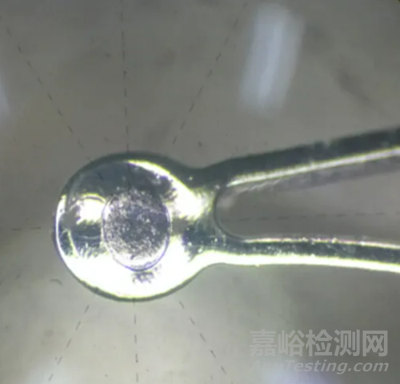

该焊接的难点在与外周支架是镍钛形状记忆合金材料,而显影点是纯钽金属材料。钽的熔点为2996℃,而镍钛合金的熔点只有1310℃。并且显影点的直径只有0.3mm,要求激光的光斑直径只有0.1mm。最终焊接效果如下图所示:

2.2 导丝、弹簧圈等显影弹簧焊接

显影弹簧通常为Pt-W或者Pt-Ir合金,内芯导丝通常为磨削后的不锈钢丝或镍钛丝:

三类医疗器械激光焊接工艺

3.1 三类医疗器械激光焊接的特点

与其它产品的激光焊接相比,三类医疗器械激光焊接具有如下特点:

(1)尺寸小

三类医疗器械通常要进入人体血管组织内,其尺寸通常是mm级别,相应的焊接位置的厚度尺寸大多为0.1mm左右,这就决定了三类医疗器械的激光焊接尺寸与其他行业的激光焊接尺寸不再一个数量级,其他行业的焊接经验在三类医疗器械上通常不适用。

(2)不宜添加焊料进行钎焊

三类医疗器械,特别是永久植入的医疗器械,由于器械要永久植入在人体内,对器械的所包含的元素成分有严格的限制,这就导致其他行业常用的添加焊料进行钎焊的工艺大多不能适用于三类医疗器械上。

(3)自身散热效果有限

对于Ⅱ类金属材料而言,当材料厚度和焊缝熔深相当时散热最小;当材料厚度是焊缝熔深的1.5~2.0倍时散热中等;当材料厚度大于3倍焊缝熔深时可认为散热是无限足够的。对于三类医疗器械而言,通常材料厚度与焊缝熔深相当,器械本身的散热效果有限。激光参数设置方面,在确保功率密度合适的前提下,脉宽越大,热影响区越宽;脉宽越小,冷却速率越快。因此,必须选择小脉宽激光参数进行三类器械的激光焊接。同时,设计工装夹具时要考虑通过工装夹具与器械的接触来增加散热效果。

3.2 确保焊接零部件无污染

三类医疗器械零部件上典型的污染源有:

(1)镀层(化学镀Ni和电镀Ni);

(2)使用冷却液、润滑液的机加工和成型加工;

(3)存储导致的生锈、氧化;

(4)热处理导致的氧化;

(5)拿取零部件时的沾污。

对于三类医疗器械零部件而言,预防、控制和清洁表面污染的方法有:

(1)指定使用电镀;

(2)机加工和成型时不使用润滑剂;

(3)零部件要存储在温湿度条件受控环境中;

(4)采用真空热处理;

(5)拿取时必须非常小心地去保护待焊接表面;

(6)不锈钢在焊接前进行电解抛光和钝化处理。

3.4 优化脉冲激光焊接参数

由于三类医疗器械尺寸小散热效果不佳,为了及时将焊接过程的热量散发出去,通常采用脉冲激光焊接而不采用连续激光焊接。通过脉冲激光参数的优化可以达到以下结果:

(1)实现最大化的生产效率;

(2)改善焊接外观;

(3)增加激光功率的耦合效率;

(4)纠正焊接几何形状问题;

(5)纠正焊接冶金问题;

(6)优化脉冲功率的上升和下降;

(7)最小化焊点附件的材料升温。

3.5保护气体

在激光焊接过程中使用保护气体有两个目的:

(1)保护激光光路的聚焦镜片和保护镜片,防止镜片受到可能的焊接飞溅污染。

(2)保护熔化加热的金属防止受到大气气氛的氧化。

保护气体的质量至关重要,对于三类医疗器械的激光焊接而言,需要使用5N纯度的高纯氩气(99.999%)而不是使用4N纯度的氩气(99.99%)。同时还要注意输送保护气体的管道要使用金属管道来防止保护气体受到污染。

保护气体的压力流量要调控适中,使得保护气体在焊接零部件的表面形成层流而不是紊流,以保证焊接表面不受诸如大气中的氧气、氮气、二氧化碳等气体污染影响。

焊接结果评价

4.1 焊接缺陷的主要来源

根据Simon L.Engle在激光焊接多年的顾问经验,有以下4种主要的激光焊接缺陷来源:

(1)80%以上的焊接缺陷和激光光束质量相关。

(2)约15%的焊接缺陷与焊接接头形貌和工具相关。

(3)不到5%的焊接缺陷与保护气氛相关。

(4)不到5%的焊接缺陷与焊接材料本身相关。

其中,激光光束质量相关的缺陷占绝大部分。激光光束质量问题的主原因有:

(1)没有正确的分析诊断激光焊接缺陷的源头;

(2)没有受过激光光束计量方面的培训;

(3)没有受过如何解读激光束诊断设备数据的培训;

(4)没有受过如何正确调节或维修激光以及光路传输镜片方面的培训。

4.2 金相分析

激光焊接必须配备有金相镶样磨样设备,这样可以很方便地制作焊接的截面金相样品。另外还需要100倍的显微镜和测量设备来测量焊核尺寸,包括测量焊缝的宽度、焊点深度,然后计算焊接焊核的深宽比:

焊核深宽比= 焊缝熔深 ÷ 熔宽

深宽比应该在0.6~1.0的范围,脉冲激光焊接Ⅱ类金属材料时最大深宽比约能达到1.0;低的深宽比数值可能会导致焊点表面张力过大和焊接冶金失效。

金相分析需要切割样品,然后使用细的水磨砂纸逐步抛光,然后腐蚀抛光区域来显现焊核。具体操作步骤有:

(1)取样:与其他焊接工件通常使用金刚石锯低速加冷却切割样品不同,三类医疗器械由于尺寸小,使用剪刀或钳子剪断取样即可。

(2)镶样:使用金相镶样机进行镶样。当样品尺寸不到1mm时,最好使用透明的镶样粉镶样,防止在接下来的磨样步骤过度磨样导致金相分析失败。

(3)磨样:使用240/400/600/1000/1200/2000目的氧化硅水磨砂纸逐步抛光。注意相邻目数的砂纸磨样时的方向要垂直,在磨样机上磨样时要开水冷却。当水磨砂纸磨样完成时,在磨样面上应该没有肉眼可见的划痕。

(4)抛光:根据样品的合金材质选择0.5μm到5μm的金刚石研磨膏或者金刚石抛光液将要观察的表面抛光至镜面。

(5)使用去离子水清洗抛光表面,然后使用分析纯的丙酮清洁、干燥。

(6)侵蚀:根据不同的合金材质选用不同配方的溶液进行侵蚀。常用的侵蚀剂培养有88%的去离子水 + 10%的双氧水 + 2%的HF酸;Kroll试剂配方:10ml HF酸 + 30ml HNO3 + 50ml 去离子水等。

4.3 腐蚀电极电位测试Eb

长期植入的三类器械需要测试表征器械耐腐蚀性能的击穿点位Eb。使用电化学工作站提供电压电位来进行焊接后器械的耐腐蚀性能测试,耐腐蚀测试设置如图所示。

4.4 焊接强度测试

除了常用的拉伸测试测量焊接点的强度外,三类医疗器械由于焊接形式多样,还需要采用推力、剪切力等测试方式。

5、三类医疗器械异种材料激光焊接总结

1)根据异种材料的分类,确定是否可以进行激光焊接。

2)对焊接表面使用化学清洗或机械研磨的方法进行清洁,尽可能去除器械表面的污染残留。清洁后用去离子水冲洗表面,再使用沾有分析纯丙酮的无尘布擦拭表面。

3)激光焊接必须在完成清洗后20分钟内进行。如果不能按此时间安排焊接,则将清洗后的零件保持到干燥的惰性气氛中。

4)选择或计算激光参数,使得脉冲激光焊接的深宽比为0.6以上,连续激光焊接的深宽比为1.0以上。

5)选择合适的功率密度。

6)在焊缝顶部和背面都要有惰性气体保护。

7)保护气体需要层流(不能紊流),并且不受诸如氧气、氢气、氮气、二氧化碳等气体污染。

8)保持夹具和支撑板远离焊点,以将热转移降到最小。

来源:小博会展服务