您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-09-25 09:00

汽车上零件众多,大大小小的加起来,超过1万个那是绰绰有余。这零件一多,要想都公平对待,已经成为一个不可能完成的任务。

虽然几乎所有的主机厂都会告诉你,“我们需要的零件质量要求是一样的,不存在重要些的零件质量要求就高,不重要的零件质量要求就低些,手心手背都是肉”。

但是在这里我要告诉大家:“不可能!手心手背你自己去捏一下,肯定手背更疼”。

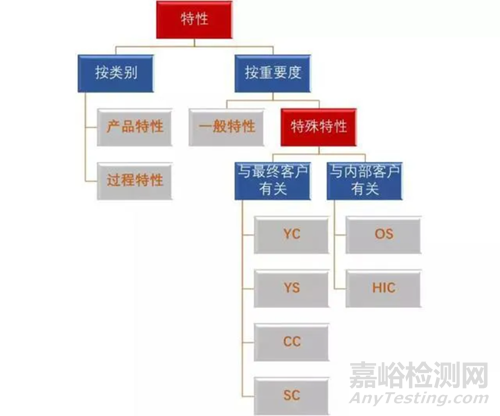

于是乎,“歧视”便产生了!其结果就是产生了“特殊特性”!

在APQP手册中提到了产品特殊特性和过程特殊特性,但是在AIAG的其他手册中又出现有KPC和KCC,这些单词的相关英文如下:

产品特殊特性-Product Special Characteristics

过程特殊特性-Process Special Characteristics

关键产品特性-Key Product Characteristics

关键控制特性-Key Control Characteristics

一、特性

1.1 产品特性

定义 :指在图纸和其他的工程技术资料种所描述的零部件或总成的特点与性能。

特点:脱离了生产过程,还可以继续存在的特性。

如尺寸,材质,外观,性能等特性。

1.2 过程特性

定义:指被识别产品特性具有因果关系的过程参数。

特点:仅能在它发生时才能测量出来。

如不能只说某一工序(焊锡),而应是工序所规定的参数(焊锡温度,焊锡时间等)。

二、特殊特性

定义:影响产品的安全性或法规符合性,配合,功能,性能或其后续过程的产品特性或过程特性。

在APQP种,特殊特性指由顾客指定的产品和过程特性,包括政府法规和安全特性,或由供方通过产品和过程的了解选出的特性。

注:特殊特性包括产品特性和过程特性。

2.1 关键特性

定义:指那些能与政府法规符合性或产品功能安全性并包括在控制计划之中需要特殊生产者,装配,发运或监控的产品要求(尺寸,规范,试验)或过程参数。

特点:符合法律法规的和对安全性能有显著影响的特性。

如汽车行业种关键特性:critical character,标识为”CC“,如果产品的CC出现了问题,可能会导致车毁人亡。

2.2 重要特性

定义:指对顾客满足程度重要的产品、过程和试验要求质量策划措施应包括在控制计划之中。

特点:对公差配合、性能有重大影响的。严重影响顾客满意度的。

如汽车行业种重要特性:significient character标识为“SC”,如果产品的SC出现了问题,车打不着火,车窗要不上来等等让用户不爽。

注:关键特性>重要特性>一般特性

三、特殊过程和关键过程的关联性

关键过程不一定是特殊过程,特殊过程也不一定是关键过程。

3.1特殊过程

3.1.1特殊过程的定义

定义:当某一过程的输出(半成品或成品)不能由后续的测量或监控加以验证时,或者其产品只有在投入使用时问题才可能变得明显的过程。

3.1.2特殊过程判定原则:

(1)是否形成了顾客要求的、产品的真正质量特性。

(2)不能够在“后续”的检验中组批进行连续的放行检验或周期性检验的过程。

(3)导致问题或缺陷在产品使用或服务交付后才会被发现的过程。

(上述1和2原则时充要条件,也就是说,一个过程,当且仅当同时满足上述两个原则时,才是特殊过程。)

3.1.3特殊过程的确定

根本特点是其经加工后可能由未检验和试验出来的内部缺陷,故难以准确评定其质量。

可能产生内部缺陷的起因是采用特种工艺。

机械加工业中的冶炼、铸造、锻造、焊接、热处理,化工企业的化学合成等。

可以说采用这些特种工艺进行加工决定了该加工过程是特殊过程。

3.1.4特殊过程的管控

(1)操作人员和检验人员都应持《上岗证》上岗。

(2)在图纸、工艺文件、作业指导书和检验规范这些文件上加盖“特殊过程”标记,严格控制其更改。

(3)生产(工装)设备应经鉴定合格并予以认可,检测设备应经检定合格并予以认可。

(4)原材料、元器件和零部件应经检验或验证合格。

(5)环境应符合要求。

(6)在现场的醒目处放置标牌,加严控制。

(7)实行“三定”,即定人、定设备、定作业方法。

(8)对产品进行监视和测量,如首件、全检等。

(9)对过程参数继续宁连续监视或测量。

(10)适用的,应用统计技术,例如控制图。

3.2关键过程

3.2.1关键过程的定义

加工难度大,对产品或零部件的特性有影响,对产品质量起决定性作用的过程。这样的过程必然是与关键件、重要件有关的过程以及加工质量不稳定的过程。关键过程包括:

(1)通过加工形成关键、重要特性的过程;

(2)加工难度大、质量不稳定的过程;

(3)外购的关键、重要件验收过程。

3.2.2关键过程的确定

首先,关键过程(1)、(3)的确定,取决于设计部门;

关键过程(2)是由质量管理部门会同设计、技术、工艺、生产和检验部门的代表,根据上述关键过程的特点共同确定的,并由工艺技术部门编制出说明其确定理由的“关键过程说明书”。

其次,应分析影响关键过程运行质量的因素及主导因素,测算、调整和确定适当的过程能力指数,即Cp值。

最后,要进行试加工,以加工的产品质量合格来认可关键过程的运行能力,确定其可用来生产。

3.2.3关键过程的管控要点

(1)操作人员和检验员都应持《资格证》上岗从事作业活动。

(2)设计图纸、工艺文件、作业指导书和检验规范的适用性经过审批。在这些文件上加盖“关键过程”标记,严格控制其更改。

(3)加工设备和工艺装备应经鉴定合格并予以认可,检测设备应经检定合格并予以认可。

(4)加工用的原材料、元器件和零部件应经检验或验证合格。

(5)加工环境应符合要求。

(6)在关键过程生产现场的醒目处放置“关键过程”标牌,调控制点,加严控制。

(7)实行“三定”,即定作业人员、定所用设备、定作业方法。

(8)对产品的质量特性,指关键过程(2),特别是关键、重要特性,指关键过程(1)、(3)进行监视和测量,实施首件专检、全数检验(可行时),且对关键、重要特性实施百分之百检验。

(9)适用地,应用统计技术,例如控制图。

(10)如果关键过程(1)的加工质量不合格,应立即进行评审和处理,并分析原因,采取纠正措施。

来源:Internet