您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-09-26 08:55

背 景

在锂离子电池的复杂体系中,电解液起着不可或缺的角色,它就像是电池内部的“血液”,负责在正负极之间传递锂离子,从而实现电能的储存和释放。电解液的性能直接影响到电池的整体性能,包括能量密度、循环寿命、充放电速率,以及工作温度范围。

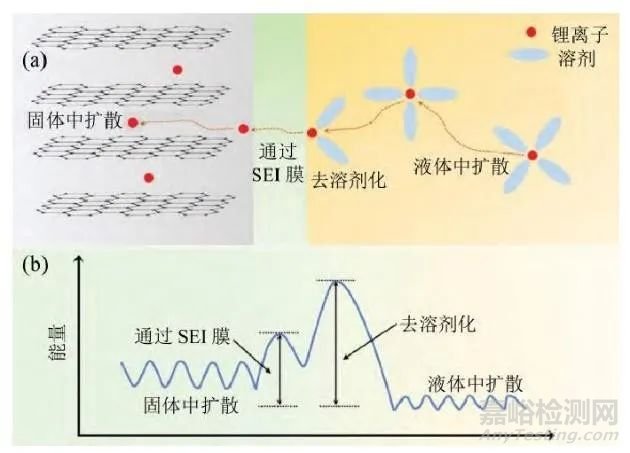

电池若要实现优异的倍率性能则需要电解液具有高的锂离子传输能力,锂离子传输快慢与电解液性能直接相关[1]。如图1(a)所示,锂离子电池在充电过程中将经历四个过程:(1) 锂离子与溶剂分子形成溶剂化锂,溶剂化锂在电势差和浓度差的驱动下进行液体扩散;(2) 在固态电解质界面 (sold electrolyte interphase, SEI)膜界面处溶剂化锂离子将与溶剂分子分离即去溶剂化过程;(3) 去溶剂化锂离子在SEI膜中传输;(4) 锂离子在活性材料本体内传输形成插层化合物[2, 3]。

图1.(a)锂离子电池充电过程示意图;(b)充电过程不同阶段能量势垒示意图[3,4]

从以上提到的四个方面可知锂离子的扩散和迁移是影响电池倍率性能的主要因素,众所周知,极片曲折度代表了多孔电极传输路径的弯曲程度,可表征锂离子在极片涂层中迁移的难易程度,从而体现出电池的倍率性能。从电极微观结构角度考虑,极片曲折度定义为锂离子在电极中实际的传输距离与垂直距离之间比值的平方,即τ=(L’/L)2,主要与电极的微观结构,特别是孔隙的结构,如孔径大小,孔隙喉道尺寸,孔隙连通性等有关系。通常计算曲折度的方法包括图像分析法,测试孔隙实际联通路径,然后根据定义来计算;或者电化学方法测试有效电导率或者扩散系数,根据有效电导率(或者有效扩散系数)σeff =σ*ε/τ来计算,例如测试对称电池的离子阻抗,然后根据电极厚度和面积计算实际测量的有效电导率1/σeff = (Rion*A)/d ,从而可计算 τ/ε=σ/σeff。本文通过分析正负极极片在不同电解液中的曲折度和电池倍率性能的关联性,可以初步判断电解液的倍率性能,提高电解液的研发效率。

1. 测试条件&方法

1.1 测试设备

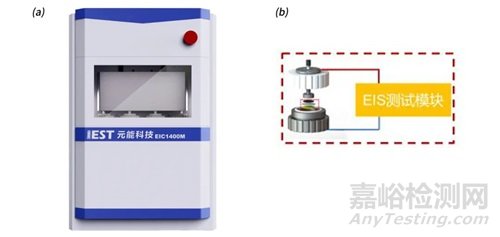

对称电池的组装以及测试:采用元能科技自研的多通道离子电导率测试系统(EIC1400M,IEST)如图2所示,该设备包含4个电池组装治具(图2(b)),可实现四通道快速测试电化学阻抗谱。压力范围0~20Kg,频率范围100KHz~0.01Hz。

图2.多通道离子电导率测试系统:设备外观(a);电池组装治具(b)

软包电池的组装以及测试:采用相同的正极和负极、不同的电解液组装软包电池,通过充放电设备测试其电化学性能。

1.2 测试样品

正极:钴酸锂材料 / 负极:石墨材料

电解液:配方1:0.8M LiPF6 EC:DMC:EMC=3:5:2 /

配方2:1.0M LiPF6 EC:DMC:EMC=3:5:2 /

配方3:1.6M LiPF6 EC:DMC:EMC=3:5:2

1.3 测试流程

在手套箱中通过治具组装极片的对称电池,将组装好的治具放入设备中,设置5kg的力对治具进行施压,约10min后,在软件上点击开始实验,测试电池电化学阻抗, 最后通过软件的拟合、计算得到极片的麦克马林数。

电池测试:分别测试电池在不同倍率下(0.5c/1c/3c/5c/10c)的充放电性能。

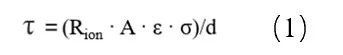

1.4 麦克马林数计算方法

式中:τ 为曲折度;Rion为离子电阻;A为极片面积;ε为极片孔隙率;σ为电解液电导率;d为极片的厚度。由于极片孔隙率的测试方法较为复杂,通常用曲折度和孔隙率的比值,即麦克马林数(Nm = τ / ε)来表征极片的曲折度,如式(2)所示。

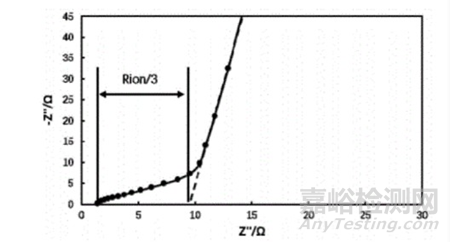

利用电化学工作站测试对称电池的阻抗,得到的EIS如图3所示。此时电化学阻抗谱的Nyquist图具有低频区域线段和高频区域线段相交的形状特点,这是无电化学反应的典型Nyquist图。将Nyquist图中低频线段延长,直至与X轴相交,该交点与高频线段和X轴的交点的差值的3倍即为该极片涂层的离子阻抗Rion。将拟合得到的离子阻抗Rion代入公式(2)中计算可得到极片的麦克马林数,进而分析极片的曲折度。

图3.对称电池的电化学阻抗谱图

2. 结果分析

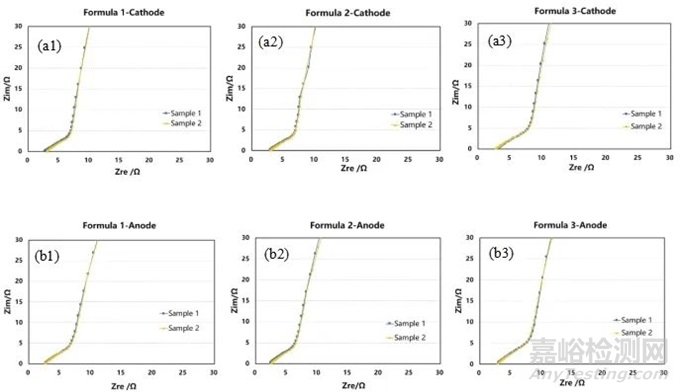

图4.不同电解液的正(负)极片对称电池的阻抗图谱: 正极-配方1 (a1); 正极-配方2(a2); 正极-配方3(a3); 负极-配方1 (b1); 负极-配方2 (b2); 负极-配方3 (b3)

使用不同的电解液、相同的正极或负极片组装对称测电池进行电化学阻抗谱测试,结果如图3(a1)、3(a2)、3(a3)和3(b1)、3(b2)、3(b3)所示。对阻抗图谱进行拟合得到各极片的离子电阻,再将离子电阻值代入公式 (2) ,得到极片麦克马林数,如图5所示。

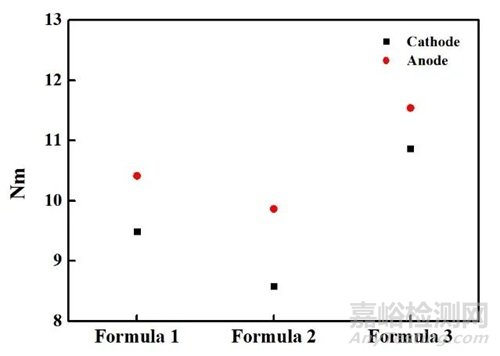

图5.正负极片在不同电解液中测试得到的麦克马林数

由上图可知,正极极片和负极极片在电解液中的麦克马林数均为:配方2<配方1<配方3。当采用电化学方法测量曲折度时,先测试获得的有效电导率或者有效扩散系数更符合电池实际情况,不仅包含电极微观结构信息,还包括电解液的物性特征,比如电解液的粘度和表面张力不相同会导致电解液浸润性不同,可能出现实际部分纳米孔隙内没有电解液的情况,会导致离子传输路径变远,阻碍锂离子在正负极之间的穿梭,从而影响电池的倍率性能、放电容量和使用寿命。电解液的组成和锂盐浓度会改变粘度和表面张力,进而影响润湿性。通过改善注液工艺、改善卷芯工艺、添加电解液浸润剂等方法可以提高电解液的浸润效果。此外,电解液中的添加剂也可以通过改变Li+溶剂化结构,从而影响电池性能。

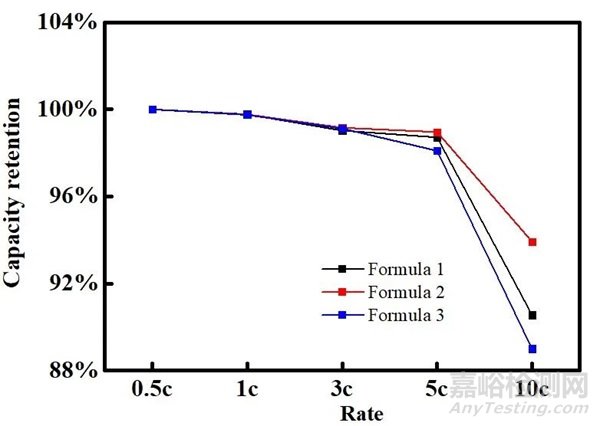

图6.电池在不同电解液中的倍率-容量保持率曲线

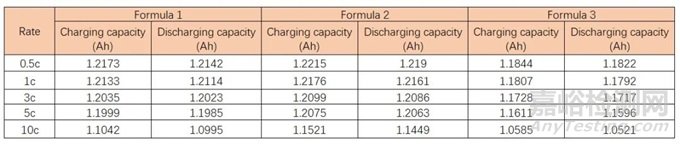

图6和表1展示了相同极片、不同电解液组装的软包电池在不同倍率下的容量及容量保持率。从表中可以看出,电池的容量随着倍率的增加而减小。当倍率等于10C时,配方1的电池容量保持率为90.55%,配方2为93.92%,配方3为89%结合麦克马林数的数据可知锂离子在涂层中迁移的难易程度受电解液配方的影响,麦克马林数数值大的对应的电池倍率性能较差,说明电解液电化学性能测试结果和曲折度测试结果能够对应起来,因此通过极片在不同电解液中的曲折度测试,我们可以预测电解液的倍率性能,将电解液配方和电化学性能快速关联起来,加快电解液的开发,缩短评估周期。

3. 总结

本文对不同配方的电解液进行了对称电池和软包电池的组装,测试极片在不同电解液中的曲折度和电池的倍率性能,发现两者之间存在一定的关联性。因此,我们可以通过测试极片的曲折度去初步判断电解液的倍率性能。极片曲折度的测试除了可以判断不同电解液的倍率性能之外,也可以用于研究电极配方、孔隙率、主材形貌、隔膜种类等对锂离子电池性能的影响。

4. 参考文献

[1] Li N, Chen Z P, Ren W C, et al. Flexible graphene-based lithium ion batteries with ultrafast charge and discharge rates[J]. Proceedings of the national academy of sciences of the United States of America, 2012, 109 (43): 17360-17365.

[2] Yamada Y, Furukawa K, Sodeyama K, et al. Unusual stability of acetonitrile-based superconcentrated electrolytes for fast-charging lithium-ion batteries [J]. Journal of the American chemical society, 2014, 136(13): 5039-5046.

[3] Caiwl, Yao Y X, Zhu G L, et al. A review on energy chemistry of fast-charging anodes [J]. Chemical society reviews, 2020, 49 (12): 3806-3833.

[4] 殷志刚, 吴宁宁, 曹敏花, 等. 快速充电锂离子电池电解液研究进展[J]. 新能源进展, 2024, 12(2): 216-226.

来源:元能科技