您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2019-04-30 15:53

随着各类轨道交通车辆的大容量、大型化,以及功率转速的不断提高,车辆紧固件(以下简称紧固件)的工况条件更加苛刻,紧固件的断裂失效是影响轨道交通车辆安全运行的巨大隐患。

1.国内紧固件的使用现状和技术研发

目前,轨道交通车辆普遍采用8.8级以上高强度紧固件(螺栓、螺钉和螺柱)。据统计,以碳素结构钢、合金结构钢联结螺栓为例,8.8级及以上的螺栓用量约为92%,其中10.9级约为27%。车厢内部采用的奥氏体不锈钢六角头螺栓、自攻螺钉、板螺钉占7%~8%。

轨道交通地铁车辆每列车厢使用大量的紧固件,数量至少有15000多个。对重要联接部位如悬挂部位、齿轮传动箱与牵引电动机联接高强度螺栓,采用微合金化Cr-Mo-V、Cr-Mo-V-Nb高强度冷镦钢等新材料,在大气环境下使用的紧固件采用耐热、耐蚀的奥氏体-铁素体双相不锈钢。

2.动车组高强度螺栓质量状况

为了实现轨道交通车辆用紧固件(包括高速动车组高强度螺栓)国产化,针对CRH380A型动车组转向系统的高强度螺栓的原材料及热处理质量进行初步分析,可以看到国内紧固件技术的差距,从而为提高轨道交通车辆用紧固件品质提供一点有益的经验。

(1)螺栓规格

螺栓制造必须符合ISO898-1:2013《紧固件机械性能 螺栓、螺钉和螺柱》标准规范,紧固件所需材料碳素结构钢、合金结构钢符合 EN ISO898-1:2013、DINEN 20898-2:2012及GB/T3098.1、GB/T3098.2规定的钢制螺栓及螺母与螺栓联接(件)。CRH380A型动车组部分螺栓规格如表1所示。

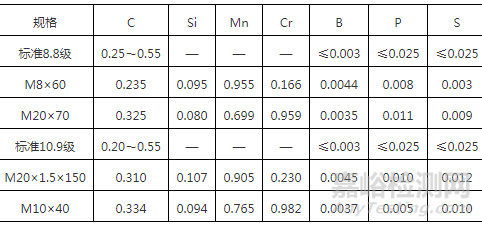

表1 CRH380A型动车组部分螺栓规格

(2)化学成分对比

采用德国OBLF公司GS1000直读光谱仪,参照标准EN ISO898-1:2013及GB/T3098.1—2010规定,对CRH380A型动车组部分螺栓用材料进行成分分析,结果如表2所示。从其结果来看,动车组螺栓与国内车辆螺栓用材料有较大的不同,主要采用的标准的不同,欧盟一般采用EN 10263—2005《冷镦和冷挤压钢线材、棒材和线材》标准中的钢种,而国内生产一般用GB/T国标或采用JIS G3507,JIS G4053或者SAE、ASTM 、中国台湾中钢标准。

表2 CRH380A型动车组部分螺栓用材料化学成分(质量分数)(%)

3.轨道交通车辆用紧固件技术特点

按轨道交通车辆及其零部件设计准则,螺栓联接的分类划分,螺栓联接失效时可能发生的危险定义为三个风险等级。风险等级不同,对螺栓联接的尺寸、安装和文件记录以及安装时所用的工具提出的要求也不相同。三个风险等级依次为:风险等级H(高),螺栓联接发生故障失效时,可能导致机车车辆运行危险或危及人身安全。风险等级M(中),螺栓联接发生故障失效时,可能导致机车车辆发生功能性故障。风险等级L(低),螺栓联接发生故障失效时,最多导致乘客或乘务员感觉不舒适。为此,对联接各部位的各类紧固件的选材十分重要。

国内各类轨道交通车辆使用的标准螺栓为8.8级,多数为35、45、ML25B、ML35MnB、10B21、10B28等钢,碳硼钢价格较低,原因是B含量很少,可以使钢的碳当量很低,可省略加工前的球化退火;对于重要联结部位或齿轮传动箱与牵引电机联接的8.8级和10.9级螺栓,采用42CrMoE、18Cr2Ni4WE、40CrNiMoA等合金钢。钢材通过加入少量的V、Mo等微量元素形成弥散细小的氮化物、碳化物、氮碳化物或氮碳混合物,可起到弥散强化和晶粒细化效果,提高抗延迟断裂性,螺栓的紧固能力进一步提高。

而动车组高强度螺栓由德国克诺尔公司提供,钢中合金元素含量较高,其淬透性、强度也就较高,但相应的生产成本也明显增加。主要以合金硼钢为主,B含量较高,酸溶硼含量较多,由于合金成本方面的优势具有重要的发展潜力。此外,在热处理工艺执行中,采用的淬火冷却介质冷却能力较大,淬硬层就深。而为了保证高强度螺栓在调质淬火处理时,不产生明显的热处理变形,将钢中的合金元素铬含量控制在合理的范围内,为了保证冷镦成形,严格控制碳含量及合金元素含量的波动,实现均匀的淬透性。

4.动车组高强度螺栓热处理质量

动车组高强度螺栓,经调质处理能大大提高材料的抗拉强度、规定非比例延伸应力,提高屈服比和冲击韧度,使材料具有强度和塑韧性的良好配合。由于疲劳强度、冲击韧度的提高,在设计时就可以采用更小的材料截面,从而减少整车的重量,节省零部件占用空间和能量消耗。

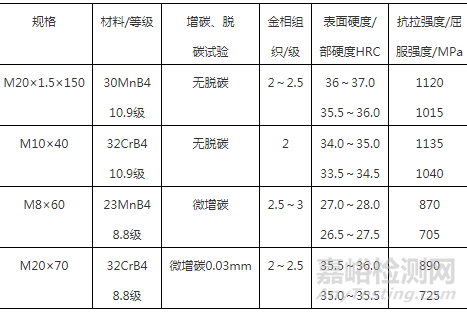

表3是CRH380A型动车组螺栓热处理质量检验结果,从热处理金相组织分析,动车组高强度螺栓热处理质量较高,主要是控制组织均匀度和硬度的均匀性方面(±0.5HRC),以保证疲劳强度为关键要素。

表3 CRH380A型动车组螺栓热处理质量检验结果

碳硼钢作为高强度螺栓用的主要材料之一,淬火变形和开裂倾向小,还可用水溶液淬火处理,热处理操作简便,改善了工作环境,不仅综合力学性能好,在相同强度水平下韧性较中碳钢有明显改善,且脱碳敏感性小。8.8级和10.9级螺栓用23MnB4、30MnB4与相当的国产10B28、ML35MnB钢制造,而32CrB4与国产ML35CrMo、ML40Cr钢相比碳含量低,因此用其制造的10.9级高强度螺栓的延迟断裂敏感性较小。

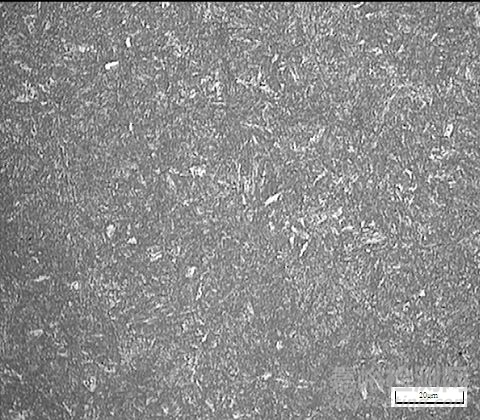

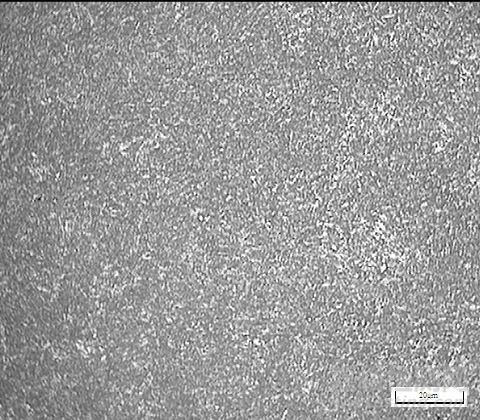

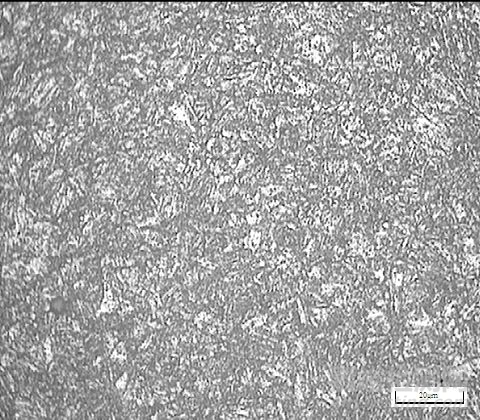

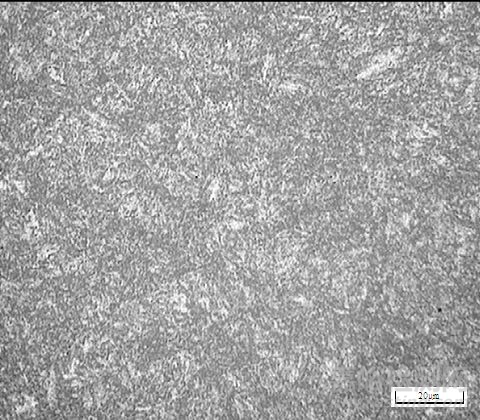

根据GB/T6394—2017《金属平均晶粒度测定方法》晶粒度检测,采用人工截点法进行评级,晶粒尺寸为1.50~4.0μm(9~10级)。众所周知,影响热处理质量的因素有很多,最主要的是材料的化学成分及热处理时的加热温度和保温时间,热处理时的加热温度越高,保温时间越长,晶粒越粗大,反之亦然。这说明动车组螺栓热处理淬火加热温度均匀一致,属于最佳的温度范畴。在DM2500型光学显微镜下,螺栓调质后的显微组织10.9级螺栓的金相组织如图1、图2所示,均为回火索氏体,伴有少量点状铁素体,8.8级螺栓的金相组织如图3、图4所示,均为回火索氏体+少量的小块状铁素体。

图1 30MnB4钢 M20×1.5×150,组织2~2.5级

图2 32CrB4钢 M10×40,组织2级

图3 23MnB4钢 M8×60,组织2.5~3级

图4 32CrB4钢 M20×70, 组织2~2.5级

5.质量影响因素分析

当前,国内各类轨道交通车辆材料与发达国家的差距较大,主要表现在钢材纯净度和均匀性低,含氧量与非金属夹杂物的含量等较高;钢材淬透性波动大。选取常用的国产材料ML35CrMo和进口螺栓材料32CrB4低合金钢进行对比分析。

(1)化学成分对比

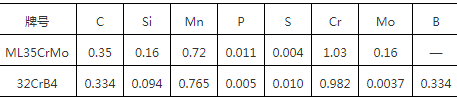

化学成分是材料的“基因”,是决定材料最终组织和性能的关键。国产材料ML35CrMo和进口螺栓材料32CrB4主要成分相差不大,如表4所示,Mn、Cr含量一致,但进口螺栓材料,B含量较高,酸溶硼含量较多,由于合金成本方面的优势具有重要的发展潜力。

表4 ML35CrMo和32CrB4材料化学成分(质量分数)(%)

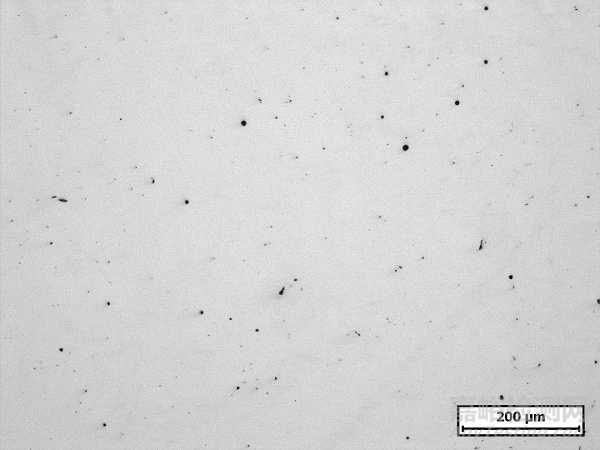

(2)非金属夹杂物对比

钢中的非金属夹杂物的存在割裂了金属的连续性,剥落后就成为凹坑或裂纹,在冷镦成形时极易形成裂缝,热处理时易造成应力集中,产生淬火裂纹。在静载荷和动载荷的作用下,往往成为高强度螺栓失效的裂纹源,特别是B类(氧化铝类)和D类(球状氧化物类)是造成冷镦开裂和早期疲劳破坏的主要原因之一,一般紧固件的强度级别越高,夹杂物的危害性越大;夹杂物尺寸越大、距表面距离越近,危害性越大。

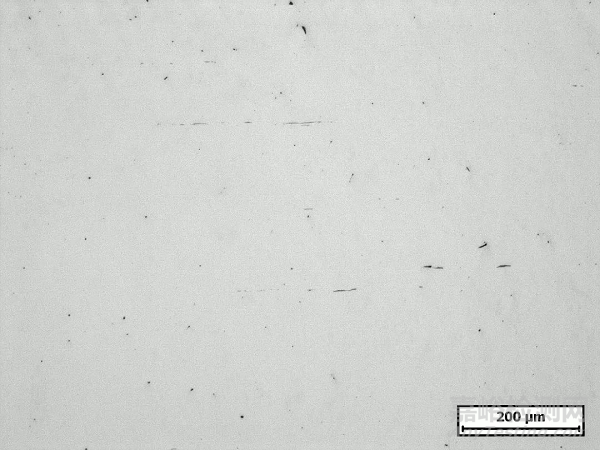

冷镦钢新性能的好坏直接影响到高强度螺栓的性能,影响冷镦钢质量的因素主要有4个:一是钢中夹杂物含量、形态、分布和大小;二是钢中的带状组织形态、分布和大小;三是钢中的中心疏松缩孔和中心偏析;四是冷镦钢产品性能的一致性。按照GB/T10561-2005《钢材中非金属夹杂物含量的测定标准评级图显微检验法》,用A法(最恶劣视场评定),非金属夹杂物按JK图评定,对国产材料ML35CrMo和进口螺栓材料32CrB4非金属夹杂物进行了评级,检验结果如表5和图5、图6所示。

表5 非金属夹杂物检验结果对比

|

牌号 |

非金属夹杂物 |

|

国产材料ML35CrMo |

A2.0,D2.0,D1.5e,DS1.5 |

|

进口螺栓材料32CrB4 |

A0.5,D0.5,D1.0e,DS0.5 |

图5 国产材料ML35CrMo非金属夹杂物

图6 进口螺栓材料32CrB4非金属夹杂物

6.结语

轨道交通车辆几乎不采用其他紧固方法(例如焊接、粘结)代替螺纹联接。在车辆高强度螺栓的用钢方面,一直存在的延迟断裂和淬透性问题,成为影响使用的瓶颈。目前,应改变关键紧固件依赖进口、受制于人的被动局面,对于常规的10.9 级螺栓来说,合理的热处理制度,提高紧固件用钢的高纯净化、高均匀化以及高精细化的控制水平,以减少杂质元素,由此会降低延迟断裂的危险性,所以期待着开发出低成本、高可靠性的新型高强度紧固件用钢。

来源:热处理生态圈