您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-05-10 13:56

裂纹缺陷的特殊性

裂纹是焊接接头中最危险的缺陷,所以裂纹检出问题,始终是射线照相技术研究的重点。

裂纹是一种面积型缺陷。所谓面积型缺陷,是指该类缺陷的第三维尺寸(开口宽度W)远小于其余两维尺寸(长度l和高度d)。与气孔、夹渣之类体积型缺陷相比,射线照相裂纹的检出率要低得多。

有关研究表明,影响裂纹检出率的关键是底片对影像细节的显示能力,所谓细节是指底片上小对比度的小尺寸影像。

这是因为很多情况下裂纹的识别要靠影像细节(例如尖端、黑丝、分叉)来辨认特征才能判定其性质。

另一方面,有些裂纹尺寸很小,裂纹本身就是一个影像细节,细节不能显示既意味着底片上没有裂纹影像,当然就无法检出。

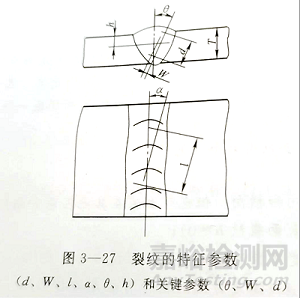

从射线照相角度来看,表达裂纹形态自身特征参数有六个(见图3-27)

(1)长度l(长度方向的延伸可能是曲折的);

(2)走向α(对焊接接头来说,主要走向是纵向和横向,但也可发生在其他任意方向);

(3)裂纹离试件表面的距离,即埋藏深度h(表面裂纹h=0);

(4)裂纹平面对工件表面法线倾角θ(此角度可能沿裂纹长度及深度方向有变化);

(5)裂纹在试件厚度方向的尺寸,即自身高度d(高度方向的延伸可能是曲折的);

(6)两裂面之间的间距,即裂纹的开口尺寸或宽度W(对自然裂纹,从裂纹的一端开始,W往往是有变化的)。

从射线探伤的角度来看,其中后三个,即W、θ、d是关键参数。

裂纹的检出率与像质计灵敏度对应关系

底片的灵敏度是用像质计来衡量的,像质计灵敏度高,缺陷的检出率就高。

这一关系对体积型缺陷是成立的,但对裂纹类缺陷,检出率与像质计灵敏度对应关系并不好。

在某些范围,像质计灵敏度提高很多,而裂纹的检出率并未增加多少;有时虽然底片的灵敏度足够高,但仍发生裂纹漏检事故。

这类情况说明,裂纹能否检出并不完全取决于照相灵敏度,还受到其他因素影响。

裂纹的检出率与像质计灵敏度对应关系之所以不好,是因为裂纹缺陷与像质计人工缺陷的形状、分布状态、尺寸有较大差异。

例如,以丝型像质计的人工缺陷--与金属丝与裂纹比较,存在以下差异:

在形状方面:两者截面形状不同。金属丝截面为圆形,而裂纹截面的模型为三角形(表面裂纹)或菱形(埋藏裂纹)或进一步简化为窄槽型。

有关研究表明:对小缺陷来说,缺陷的截面形状对其影像对比度有影响。

在投影方向方面:因为金属丝截面为圆形,所以不具有方向性;

而裂纹则具有明显的方向性:试件中向不同方向延伸的裂纹,或从不同方向照射裂纹的射线,得到的影像是不同的。

在尺寸方面:裂纹的横向尺寸(开口宽度)一般比金属丝直径要小。有关研究表明:对小缺陷来说,其横向尺寸越小检出率越低。

透照角度θ对裂纹检出率的影响

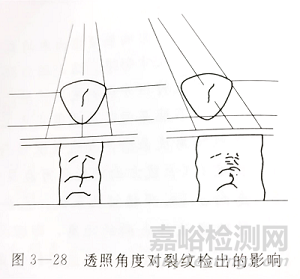

由于裂纹是一种面积型缺陷,射线从不同方向透照穿过裂纹的行程不一样。

由图3-28所示可以看出,射线方向与裂纹方向一致时,底片上裂纹影像的对比度最大,检出率最高。

一般认为裂纹是垂直于工件表面的,所以照相工艺中要求主射线束与工件表面垂直。

为防止横向裂纹漏检,要求控制透照厚度比K值。

有些裂纹方向与工件表面不是垂直的(如焊道下裂纹),如欲检测此类裂纹,则应使主射线束与裂纹方向尽量一致。

裂纹的开口宽度W和透照几何条件对裂纹检出率的影响

对开口宽度尺寸远远小于焦点尺寸的裂纹,必须考虑几何因素对影像对比度的影响。

相关的几何因素包括L1(源-工件距离)、L2(工件-胶片距离)、df(焦点尺寸)、W(裂纹的宽度)。

如教材中前3.2.4节所述,df、L1、L2共同决定W´值的大小,而W´与W的比值决定底片上裂纹影像是否有实影,当W´>W时,底片上裂纹影像没有实影,仅由半影组成,其对比度急剧下降。

几何因素导致裂纹影像发生的变化是:实影消失,对比度降低,横向尺寸变宽,边界变模糊。

裂纹截面形状对检出率的影响

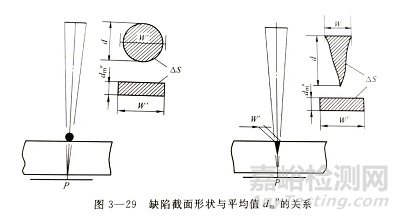

如教材中前3.2.4节所述,由于射源不是点源,实际焦点有一定尺寸且焦点上每一点都发出射线,按图3-29所示的布置进行透照,到达胶片上P点的射线不是图中射线束中心线这一条路径,而是通过裂纹截面部分所有路径。

影像中P点的黑度不是由裂纹高度d决定,而是由到达P点的所有射线所穿过的裂纹面积△S决定。

按等面积代换原理,可将裂纹截面(三角形或菱形)换算为一个矩形,矩形的宽为W´,高为dm´´,当W´=W时,平均值dm´´仅为裂纹高度d的一半。

在高度相同的各种缺陷中,裂纹形状的缺陷的穿越行程平均值dm´´是最低的,其影像对比度也最低。

透照厚度对裂纹检出率的影响

底片对影像细节的显示能力是裂纹检出的关键。

随着工件厚度增大,各种对影像细节的显示能力不利的因素都在增大。

在对比度方面,为穿透厚度更大的工件就要选用更高能量的射线,同时散射比随工件厚度增加相应增大,工件厚度增大,散射比越大,射线照相的对比度就越低。

在清晰度方面,几何不清晰度与工件厚度成正比,固有不清晰度随射线能量增大而增大。

在颗粒度方面,射线能量增大后,颗粒度也要增大。

厚工件的透照几何条件对裂纹检出也是不利的,工件越厚,工件-胶片距离L2越大,而源-工件距离L1则受到限制不可能很大,这就使W´值增大,而W´增大后,可检出的裂纹的宽度W也增大。

可以对厚工件射线照相作一近似定量分析。

有关研究表明,按常规透照参数用X射线分别透照40mm和10mm厚的工件,前者与后者相比,对比度系数约降到1/8,固有不清晰度增大2.5倍,几何不清晰度增大4.2倍,40mm厚工件的底片上可识别的像质计钢丝直径大约为0.5~0.63mm,而10mm厚工件的底片上可识别的像质计钢丝直径大约为0.1~0.16mm。

假设焦距600mm,焦点3mm,则40mm厚工件照相的W´=0.2mm,而10mm厚工件照相的W´=0.05mm。

由裂纹和像质计钢丝截面形状差异可计算出:对40mm厚工件照相,自身高度小于1mm的裂纹细节可能得不到清晰显示。

由透照几何因素关系可知,射源侧表面开口宽度小于0.2mm的裂纹没有本影,得不到清晰图像。

如果考虑透照角度的影响,不能检出的裂纹尺寸值更大。

由此可以看出,厚工件射线照相,不仅小裂纹检出率低,即使较大尺寸裂纹,也可能因为细节显示不清而发生漏检或误判。

虽然射线照相对厚试件中的裂纹检出率较低,但对于薄试件,只要照相角度适当,底片灵敏度符合要求,裂纹检出率还是足够高的。

按以上定量分析,10mm厚工件中,高度0.32mm和开口宽度0.05mm以上的裂纹均可能被检出,这一结果高于一般超声波检测的检出能力。

射线源和胶片种类对裂纹检出率的影响

对用裂纹倾向较大的材料制造的容器进行射线照相时,要特别注意射线源的选择以及源和胶片种类的配合。

从提高射线照相灵敏度和裂纹检出率的角度考虑,选择射线源应优先选X射线机。

试验表明:X射线底片的对比度、清晰度、颗粒度均优于γ射线底片。

任一种γ射线源,即使是能量较低的Ir192、Se75,在其最合适的厚度上应用,其照片灵敏度和成像质量仍然不如X射线。

X射线与γ射线的照相质量差异的主要原因是由于两者的能量分布,即能谱不同,X射线为连续谱,而γ射线为线状谱。

由于连续谱既含有穿透力较强的主能量部分,又含有大量有利于提高对比度的软线质部分,所以照相灵敏度比线状谱高。

γ射线的照相质量不如X射线的另一原因是:X射线管的能量可以管电压调节,可以按试件的厚度选用合适的管电压,从而获得高对比度和高灵敏度。

而γ射线的能量是由同位素的种类决定的,每一种放射性同位素放射出γ射线的波长是特定的,其能量不可调节,所以大多数情况下得不到最佳对比度。

对每种放射性同位素规定了适用厚度范围。使用γ射线源需要注意不能超出规定的厚度范围,尤其是在低于适用厚度范围的薄工件上应用,照相灵敏度将急剧下降。

改善γ射线成像质量的一种有效方法是使用梯噪比等级更高的胶片。

对厚度30mm以上工件照相如选择Ir192γ射线源,应配合使用T2类型胶片,其成像质量大致接近X射线与T3类型胶片。

而厚度30mm以下工件应选用Se75γ射线源。

如用Ir192γ射线源照相,即使用了T2类型的胶片,仍与X射线成像质量有较大的差距。

来源:NDT全国特种设备无损检测