您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2021-05-14 15:06

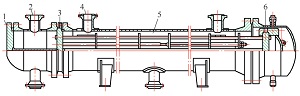

某炼油厂气体精制装置的再生塔顶浮头式冷却器螺栓使用16年发现断裂。管壳式冷凝器结构如图1所示。

图1 管壳式冷凝器结构

1.管箱2.循环水入口3.管板4.酸性气体进口5.管束6.浮头

换热器操作条件:操作温度为壳程90~100℃,管程30~35℃;操作压力为壳程0.2MPa,管程0.4MPa;介质为壳程循环水,管程酸性气体;双头螺栓M20×2.5mm,材质为35CrMoA 。

1. 宏观检查

图2为双头螺栓宏观形貌及取样位置,双头螺栓在螺纹根部发生断裂,如图2a所示。断口表面附着有大量的黑色腐蚀产物,断口较平整,无明显的塑性变形,如图2b所示。清洗后的断面呈典型的疲劳开裂的特点,疲劳源位于螺纹牙底,沿近20°角向螺栓内部扩展。当进入扩展区后垂直轴向快速扩展,该区呈放射状花样。

(a)双头螺栓宏观形貌及取样位置 (b)原始断口形貌

图2 双头螺栓断裂宏观形貌及取样位置

2. 光谱成分分析及硬度检测

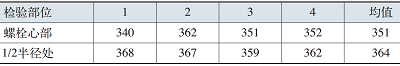

经过对螺栓光谱成分分析,结果符合GB/T3077—2015对35CrMoA材料的要求。双头螺栓硬度检测如表1所示。

表1 双头螺栓硬度检测 (HV1)

3. 金相检测

金相分析样品轴向截面金相组织及裂纹扩展形态,如图3所示。样品位于双头螺栓断裂部位,断面与轴向约15°;裂纹较平直,无分支;接近最后断面区域存在二次裂纹。金相分析样品轴向截面金相组织及裂纹扩展形态,如图4所示。螺纹表面由于回火处理形成脱碳层,全脱碳层厚度约31μm,组织为铁素体;同时螺纹牙顶发生磨损,心部组织为回火索氏体。

图3 宏观形貌

(a) (b)

图4 样品轴向截面金相组织及裂纹扩展形态

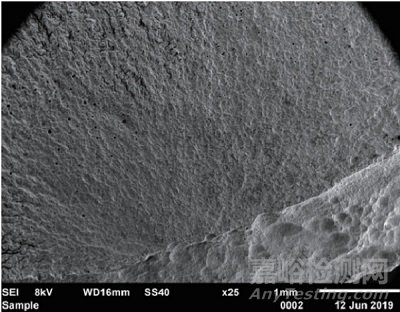

4. 扫描电镜断口形态观察

整个断口原始表面附着有大量腐蚀产物,断口源区有疲劳条纹,如图5、图6所示。随着裂纹深入扩展,扩展速度加快,逐步进入扩展区,呈放射状花样,由腐蚀疲劳阶段进入应力腐蚀开裂。

图5 断口低倍形态

(a) (b) (c)

图6 裂纹源区疲劳纹

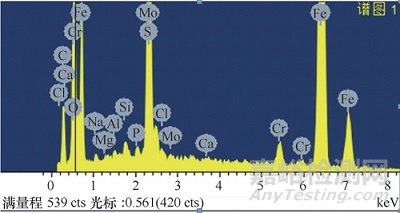

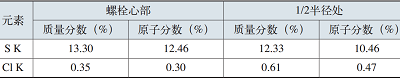

5. 腐蚀产物的能谱分析

图7为能谱分析图谱,腐蚀产物中含有大量的S,少量的Cl,如表2所示。可见双头螺栓运行过程中存在硫化物和氯化物的腐蚀。

图7 能谱分析

表2 元素S、Cl能谱分析含量

6. 分析讨论

从上述检验结果可知, 断口处无塑性变形, 断口起源于螺栓螺纹根部, 并向心部呈放射状扩展。裂纹内所夹介质含有较多的硫和微量的氯等容易造成腐蚀的有害元素。由此可见,螺栓的断裂与其工作环境、螺栓材质、基体组织及硬度的不合理以及各种应力有直接关系。断裂螺栓的服役环境具备了产生腐蚀疲劳和应力腐蚀的全部条件。

(1)应力因素

换热器在装配时,螺栓的紧固力使螺栓内部沿轴向产生了强大的正向拉应力;由于该螺栓材料的屈服强度和抗拉强度比值(屈强比)很高,因此在对螺栓进行紧固时,预紧力过大很容易产生螺栓齿根的损伤甚至出现微裂纹。

而浮头自身的质量,对螺栓也将形成一定的径向弯曲应力;同时还有在热处理过程中产生的淬火残余应力;另外,装置开工后,还要有一定的热应力以及介质流动过程产生的脉动和振动也会增加螺栓应力的波动。

(2)材料因素

螺栓的基体组织为索氏体,其基体硬度高达350~360HV1,远大于该种性能等级螺栓的技术要求。根据NACE标准RP-04-72(美国腐蚀工程师协会推荐准则)和API标准RP-492(美国石油学会推荐准则)等标准的规定,在硫化氢介质中承受载荷钢件的硬度必须小于22HRC才可能有效抵抗硫化氢应力腐蚀开裂。而螺栓的这些指标都处于H2S应力腐蚀断裂的敏感范围之内。

金相检测同时发现螺栓齿纹表面有明显的脱碳现象,在拧紧螺栓过程中容易造成表面裂纹,形成裂纹源。

(3)环境因素

换热器壳程中的原料含有较多的H2S成分,以及水分和其他腐蚀性盐类介质,这些都是使低合金钢构件产生应力腐蚀的重要条件。

钢在H2S的水溶液中发生电化学反应:

阳极反应Fe→Fe2++2e

二次过程Fe2++S2-→FeS或Fe2++HS-→FeS+H+

阴极反应2H++2e→2H→H2

钢铁在H2S的水溶液中,不只是由于阳极反应生成FeS而引起一般的腐蚀,而且阴极反应生成的氢还能向钢中渗透并扩散,引起钢的氢脆、氢鼓泡。同时,也是发生硫化物应力腐蚀的主要原因。

介质环境中含有较多的H2S气体,发生了硫介质和工作应力综合作用引起的腐蚀疲劳或应力腐蚀开裂。裂纹中充满的腐蚀产物,它们的体积会膨胀2~4倍,因此随着腐蚀不断进行,裂纹内的腐蚀产物体积不断膨胀,也会导致在裂纹尖端产生很大的应力,加速裂纹的扩展。在齿根处产生裂纹源,并使裂纹不断向螺栓内扩展,由腐蚀疲劳直至最后在不断增加的应力作用下,发生瞬时断裂。

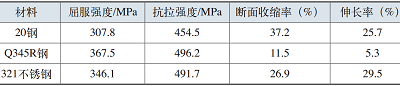

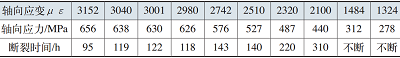

有人对20钢、Q345R钢、321不锈钢采用慢应变速率试验法进行研究,介质溶液按照NACE Standard TM 0177—1996试验方法(标准H2S环境中抗特殊形式的环境开裂材料的实验室试验方法)进行配置,温度为室温(25℃)。得出的应力腐蚀结果如表3所示。

表3 应力腐蚀结果

在相同的试验条件下,20钢、Q345R钢以及321不锈钢都存在明显的应力腐蚀倾向,Q345R钢应力腐蚀特性最为明显,20钢的应力腐蚀特性最小。

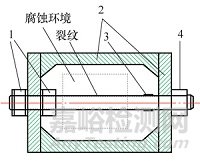

有人进行了3C5rMoA钢螺栓腐蚀试验,具体的试验情况:试验加载装置如图8所示,载荷由应变片测量,施加载荷及断裂时间如表4所示。

表4 施加载荷及断裂时间

图8 加载装置

1.固定螺母 2.加载工装组片 3.应变片 4.加载螺母

根据《螺栓在湿H2S环境中应力腐蚀试验研究》文章的介绍,该文通过试验得到的论结:

(1)35GrMoA钢在湿H、S环境中,在应力达到一定值的情况下会发生应力腐蚀。

(2)按GB 150—1998规定,常温条件下35CrMoA钢螺栓许用应力为210MPa,本次试验研究表明,实际使用中确实不超过210MPa,同时保证材料的调质热处理后性能符合规定要求,此条件下该种螺栓具备一定的抗H2S应力腐蚀能力,符合安全使用要求。

7. 结语

换热器壳体紧固螺栓的断裂是腐蚀疲劳逐步发展为应力腐蚀造成的。物料中较高含量的H2S和过高的环境温度以及螺栓材质的不合理都是致使螺栓发生断裂的重要因素。建议如下:

(1)选用硬度小于22HRC、塑性高的螺栓, 来提高其抵抗硫化物应力腐蚀开裂及脆性断裂的能力。

(2)许多的使用经验表明,采用U形管换热器取代浮头式换热器也可以减轻管束的热膨胀应力。

来源:热处理生态圈