您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-02-11 22:57

本文以热镀锌试板为研究对象,针对其腐蚀试验结果受预处理试验的湿度参数影响的原因进行深入研究。通过X-射线衍射法对腐蚀产物组成进行分析,通过电化学交流阻抗图谱对试板表面阻抗进行分析计算,探究了预处理阶段湿度参数改变热镀锌试板后续腐蚀进展的机理。

目前常用的金属材料防腐评价方法主要为单一的盐雾试验(如中性盐雾、铜加速盐雾等)。研究发现,环境中温度及湿度的改变均会引起金属腐蚀速度的变化,在海洋腐蚀环境中,由于空气中湿度较大,通常高于金属的临界相对湿度,此时温度的变化对于腐蚀进度的影响较明显。林翠等研究了不同温度下,在高湿度环境中碳钢的腐蚀规律,通过对腐蚀速率、腐蚀产物和腐蚀形貌的分析证明了温度升高会促进碳钢的腐蚀。除此之外,在相同的温度条件下,由于海洋大气环境具有较高的相对湿度,特别是在浪花飞溅区,在金属表面可以形成一层较厚的腐蚀性水膜,其中溶解了大量的腐蚀性因子。研究发现,在腐蚀性水膜中发生的腐蚀规律符合电解质溶液中的电化学腐蚀规律。环境中由于雨雪、露水、霜等因素引起的湿度变化,可在不同程度上作用于金属表面的水膜,从而影响其腐蚀进度。朱立群等对比多种加速腐蚀试验方法,记录高强度钢表面防护层的腐蚀性能与特点,证明中性盐雾具有较好的加速腐蚀效果,但与海洋环境中的实际腐蚀情况相关性较差,而多因子的复合加速试验不仅可以明显加速试样的腐蚀,同时与实际环境中的腐蚀情况具有良好的相关性。研究发现相对湿度70%为临界点,当湿度高于70%时,腐蚀出现加剧倾向。目前,盐雾试验设计的主要方向是提高实验室模拟的腐蚀环境与实际腐蚀环境的相关性,同时加快腐蚀速度。近年开始流行以循环腐蚀试验(干湿喷雾交替等)、预处理+中性盐雾的组合形式进行试验。其中循环盐雾试验常见于电泳漆工艺表面处理的零部件。电泳漆具有较强的耐腐蚀能力,在普通的中性盐雾试验中,其可以维持较长的时间不发生腐蚀,这导致盐雾试验的时间延长,采用循环腐蚀的实验方法可以缩短试验进程,且由于其更接近实际的腐蚀情况,可有效模拟估计试样在实际情况下的腐蚀状态。预处理+盐雾试验的处理方法主要用于镀锌紧固件的耐腐蚀性能测试。常见的预处理方式包括热预处理和干湿交变预处理等。部分车用紧固件厂在高温环境中服役,如发动机舱,底盘等,通过热预处理可模拟试剂的高温环境对试样腐蚀能力的影响。除此之外,我国沿海地区受海洋性气候的影响,空气湿度较大,较易在试样表面形成水膜,引起后期的腐蚀加剧,采用干湿交变预处理与盐雾试验结合的方法可模拟试样经海洋运输后再进入工作环境的情况。

紧固件作为汽车中的关键件,其耐腐蚀性备受关注。其中,镀锌最常用的表面处理工艺,包括电镀锌、热浸镀锌、粉末渗锌等方法。热浸镀锌[5]可以有效避免氢脆的可能,减少表面处理工艺对于紧固件强度的影响,同时该工艺成本较低,是紧固件中应用最广泛的处理工艺。

基于目前大部分的热预处理试验均是用镀锌试样,本文主要以热浸镀锌表面处理工艺为研究对象,通过不同湿度与温度相结合的湿热预处理与腐蚀试验相结合,探索湿热预处理试验中,湿度对后续腐蚀进展产生影响的相关机理,为组合型盐雾试验的标准制定及参数设置提供建议和参考。

试验方法

01.试验材料

本实验选用SPCC材料作为基材,热浸镀锌为表面处理工艺,镀锌量为40/40,试验前对镀锌层厚度进行测试,试板镀锌层厚度为7.0-7.5μm。

02.试验方法

1.试验阶段

试验阶段包括预处理试验和人工加速腐蚀试验,具体试验方法如下:

湿热预处理试验温度、湿度、时间等参数设计见表1。(每个预处理条件均选取三片试板进行测试)。

表1 湿热预处理+中性盐雾试验条件

人工加速腐蚀试验:试验的操作及仪器选择按照GB/T 10125-2012 《人造气氛腐蚀试验盐雾试验》的中性盐雾试验要求进行。试验条件:NaCl浓度:(50±5)g/L;pH:6.5-7.2;沉降量:(1.5±5)mL/h;放置角度:15-20°,试验时间为40天。

2. 测试阶段

XRD测试:按照GB/T 37983-2019 《晶体材料X射线衍射仪旋转定向测试方法》,衍射角θ为8°-70°,测试镀锌层腐蚀产物。

电化学测试:电化学工作站型号为CHI760E,扫描频率10-2-105Hz,扫描速率5mV,测试交流阻抗谱及开路电位。

试验结果与分析

1.腐蚀进展分析

对试验各阶段试板的腐蚀形貌进行分析,本试验中我们主要关注的包括试板膜厚的变化,红锈和白锈的出现时间及腐蚀进展速度。

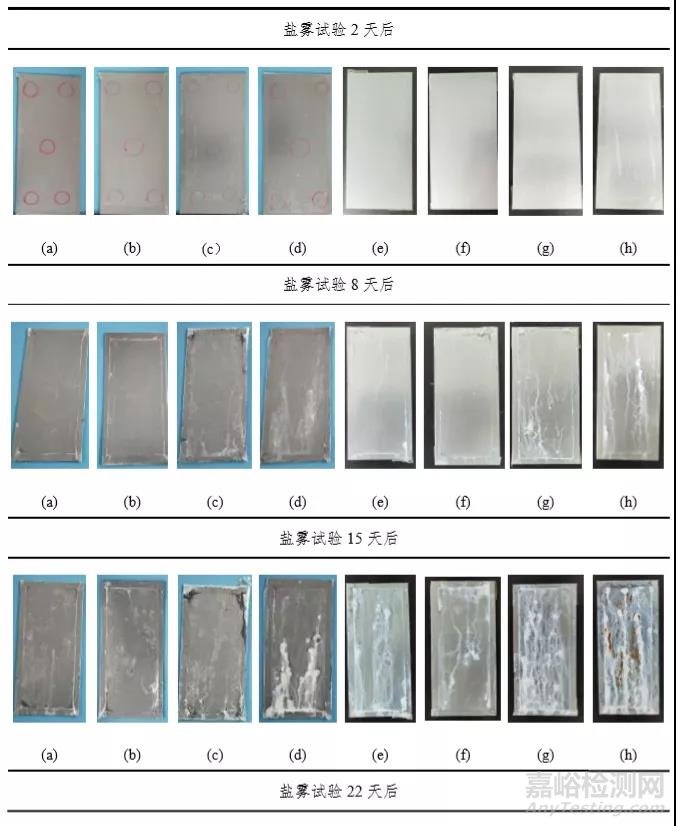

对测试期间的试板每隔一段时间观察一次表面腐蚀情况,记录相关数据,包括白锈、黑锈、红锈面积,腐蚀产物性状、宏观的腐蚀形貌(如斑点状、水流状等)。表2为腐蚀各阶段不同预处理条件下试板照片,从中可以较直观地看到整个腐蚀的过程,图1-3为腐蚀过程中锈蚀面积的变化情况。

表2 试验各阶段代表性照片(部分)

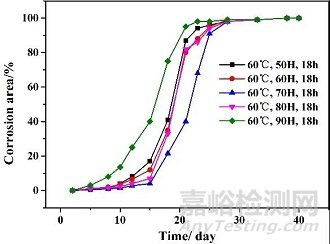

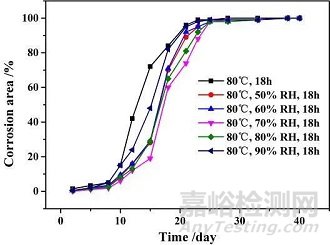

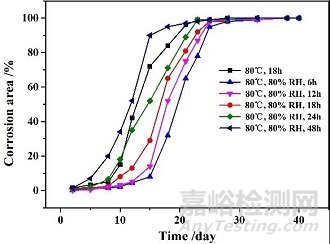

我们发现当湿热预处理试验中的湿度低于70%RH时,后期腐蚀速度与预处理的湿度成负相关,当湿度大于70%RH时,后期腐蚀速度与预处理的湿度成正相关。当预处理温度和湿度相同时,随预处理时间的延长,后期的腐蚀进展明显加快,即白锈的出现时间提前,白锈覆盖的面积增大。

图1(左)白锈面积随时间变化图(预处理条件:60℃,18h,湿度不同);图2(右)白锈面积随时间变化图(预处理条件:80℃,18h,湿度不同)

图3 白锈面积随时间变化图(预处理条件:80℃,80%RH,不同时间)

2 XRD图谱分析

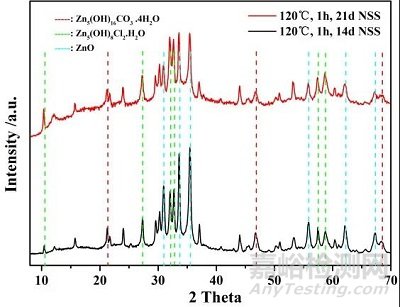

XRD法可以用于的定性分析晶体组成,定量分析各成分的组成比例等。我们采用XRD法代表性地测试了部分预处理条件下的腐蚀产物,图4为测试结果。

图4 白锈产物XRD图谱

对热浸镀锌试板的腐蚀反应进行分析,其腐蚀机理为镀层与空气接触的水膜中产生的氧浓差电化学反应,在阴极和阳极同时发生电化学腐蚀,即氧的还原和锌的还原:

阳极反应:Zn - 2e-→Zn2+

阴极反应:O2 + H2O + 4e-→4OH-

总反应: Zn + 1/2O2 + H2O→Zn(OH)2 ;

Zn(OH)2 ↔ZnO+ H2O

对腐蚀产物进行分析,前期镀锌层腐蚀产生的白锈中的主要产物为ZnO,随腐蚀进展,腐蚀产物中出现碱式碳酸锌、Zn5(OH)8Cl2H2O。在腐蚀初始阶段,热浸镀锌的表面钝化层被破坏,腐蚀首先产生ZnO,这是一种质地疏松多孔、具有半导体性质的化合物,其在试板表面的形成可降低试板的表面阻抗(与镀锌钝化后的试板相比),导致防腐能力有所减弱。但由于此时表面多数钝化层未被破坏,仍具有良好的防腐作用,腐蚀速度缓慢。随腐蚀的进行,由于ZnO具有多孔结构,可以吸附大量的Cl-、OH-等离子进入孔洞结构中,孔洞中的Cl-、OH-等离子会进一步进入ZnO晶格的空隙,形成Zn5(OH)8Cl2H2O等物质,同时空气中的CO2进入ZnO疏松结构的孔洞中,形成碱式碳酸锌类物质。相比于ZnO,腐蚀中后期产生的碱式碳酸锌,较致密,可在一定程度上隔绝外界溶液与内部镀层及基材之间的接触,同时相比于具有半导体性质的ZnO,其阻抗较大,因而具有良好的防腐作用。在该阶段,腐蚀仍进展缓慢,处于腐蚀初期。由于溶液中存在大量的Cl-等腐蚀性离子,ZnO无法完全转化为碱式碳酸锌的致密保护膜,有部分ZnO的晶格中进入了Cl-、OH-等阴离子,形成层片状的Zn5(OH)8Cl2H2O,其晶格结构中的Cl-、OH-等离子与外部溶液中的OH-、Cl-等离子间存在电荷转移平衡,由于外部溶液中的阴离子在腐蚀过程中,浓度存在变化,导致晶体与外部溶液之间存在电荷转移,腐蚀加快。Zn5(OH)8Cl2H2O的大量生成和溶液中Cl-等腐蚀离子向腐蚀产物中的转移,此时表面镀层的防护作用基本失效,大量白锈出现,镀层厚度减少,腐蚀向纵深方向和基材发展,此阶段为白锈产生阶段的后期,腐蚀速度明显加快。

湿度增大后,腐蚀产物的基本组成成分未发生变化,但由于腐蚀过程中反应产物ZnO和Zn(OH)2之间存在平衡反应,当空气中的H2O含量增加(即预处理阶段湿度增大),ZnO与O2的反应向结合生成Zn(OH)2的方向推进,腐蚀产物中Zn(OH)2含量增大。Zn(OH)2是一种粘稠层片状的物质,相比ZnO可阻碍腐蚀离子和O2等进一步与未腐蚀金属接触,从而减缓初期的腐蚀速度。目前常见的腐蚀因子(如NaCl)在空气中的潮解湿度为70%RH-80%RH。当湿度低于70%RH时,试板表面形成的可供腐蚀因子留存的水膜,此时预处理条件中的温度因素起到了主要的影响后腐蚀的作用,温度升高可导致试板表面的镀层由于膨胀系数与基材不同而形成微裂纹、热应力等缺陷。在后期的腐蚀试验中作为薄弱位置首先出现腐蚀。相同温度下,随湿度的增大,在预处理阶段的初期腐蚀过程中,腐蚀产物中Zn(OH)2含量增大,ZnO含量减少,在后期的腐蚀试验中,镀层对集基体金属的保护作用增强。表现为在湿度低于70%RH时,相同预处理温度和时间下,随预处理湿度的增大,后期的腐蚀速度减慢。当热预处理阶段的湿度高于70%RH时,环境中的水分含量达到了多数腐蚀因子的潮解值,大量的腐蚀因子溶解在试板表面形成的一层极薄的水膜中,导致热预处理阶段的初期腐蚀加剧,且腐蚀速度随湿度的增大而增大。湿热预处理阶段形成的初期腐蚀和腐蚀产物组成对后期盐雾试验中试板的腐蚀进展可形成影响。

3 电化学阻抗谱分析

本实验采用三电极体系,以试样为研究电极,铂丝为辅助电极,饱和甘汞电极(SCE)为参比电极。测试频率范围为10mHZ-100kHZ,扫描振幅为5mV。

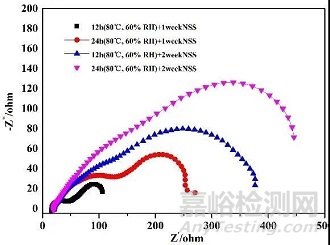

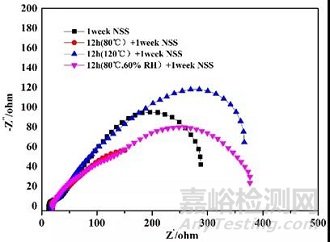

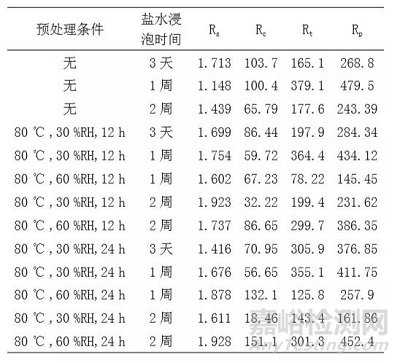

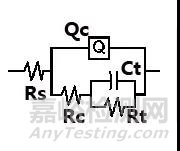

图5、图6为电化学的交流阻抗测试结果,表3为电化学阻抗的拟合结果,在试验前期用等效电路Rs(Qc(RcW)))进行拟合,此时镀层表面与腐蚀介质接触,发生腐蚀且腐蚀介质通过镀层孔隙向镀层内部扩散,该阶段无法观察到明显的白锈,等效电路图见图7。试验中后期可利用等效电路Rs(Qc(Rc(CtRt)))来进行分析拟合,此时腐蚀产物附着在涂层表面,孔隙被腐蚀产物堵塞,等效电路图见图8。其中Rs代表溶液电阻;Rc代表试板表面电阻(即镀层电阻),该阻抗值用于表示试板表面镀层是否在腐蚀过程中被腐蚀破坏失效;Qc代表与镀层有关的电容,由于镀层在浸泡过程中存在“弥散效应”,因此常用常相位角元件Q进行拟合;W代表Warburg阻抗;Ct和Rt分别代表低频区的双电层电容和电荷传递电阻,Rt值的大小可表示溶液和试板之间的电荷移动。Rs值主要与腐蚀溶液的种类有关,对试验结果影响较小,因此仅需分析Rc与Rt之和(Rp=Rc+Rt)的大小,即可判断试板在测试期间的耐腐蚀能力。

图5(左)电化学交流阻抗图谱(预处理:80℃,60%RH,不同处理时间);图6(右)电化学交流阻抗图谱(预处理条件不同,盐雾时间相同)

表3 电化学交流阻抗值拟合结果

图7(左)表面阻抗等效电路图(腐蚀早期);图8(右)表面阻抗等效电路图(腐蚀中后期)

以80℃,30%RH作为对照试验,认为在该条件下的预处理试验为的湿度为干燥条件,对经该条件预处理的试板EIS图谱进行分析,经80℃温度处理后的试板的腐蚀进度快于未经热处理的镀锌试板,表现为Rc的下降速度较快,在腐蚀时间为一周时,Rc与未经处理的试板腐蚀两周时的测试结果相近,之后表面防护层的失效时间明显提前;其表面生成的Zn5(OH)8Cl2 H2O以更快的速度增加,表现为Rt更早达到峰值,之后出现下降。随热预处理温度的上升(预处理时间一定),表面镀锌层被氧化为ZnO的速度增快,Zn5(OH)8Cl2 H2O生成速度增快,大量Cl-通过离子交换作用进入(出)晶格结构,使Zn5(OH)8Cl2 H2O与溶液之间的离子转移频率提高,导致腐蚀更容易发生。随热处理时间的增加(热预处理温度相同),ZnO与Zn5(OH)8Cl2 H2O的生成、离子转移情况、Rc、Rt的变化趋势与热预处理温度增加时的变化趋势接近。

根据以上电化学测试结果,可以进一步证实热预处理改变后续盐雾腐蚀试验中腐蚀进展速度的原因为预处理阶段破坏了试板表面的镀层结构,产生镀层应力。在整个试验进程中,ZnO的出现时间提前,其生成速度增快,碱式碳酸锌作为较为致密的产物对于腐蚀发展的保护作用更易损失;腐蚀性离子如Cl-聚集在镀层由于镀层应力出现的缺陷位置处,该位置产生的ZnO转换为Zn5(OH)8Cl2 H2O,进一步导致镀层的保护作用下降,在更短的时间内出现白锈和红锈,最终缩短了整体腐蚀进程。

对经80℃,60%RH湿热预处理后镀锌板的EIS图谱进行分析,认为该湿度条件为湿润的预处理环境,可以得到其表面阻抗的变化规律与干燥环境预处理条件和未经预处理试板的阻抗变化不同。整体上表现为表面阻抗随腐蚀时间的增加而增大,湿热预处理时间的增加可使相同腐蚀时间下试板表面的阻抗增大。在两周内随腐蚀试验时间的增大,表面阻抗值及表面电荷转移阻抗均增大。比较湿热预处理试板与未经预处理试板的腐蚀产物宏观形貌,前者更致密粘稠,试板上腐蚀的发生通常呈现纹路状,而热预处理试板的腐蚀形貌通常是从试板上的某几个点开始,之后出现流水纹路,最后蔓延至整块试板。湿热预处理试板的腐蚀通常是在整块试板上的各个位置开始,减少了由于局部电位差(初期局部腐蚀引起)等引起的腐蚀加剧。结合交流阻抗结果,在腐蚀试验初期,湿热预处理条件为60%RH的试板Rc较大(与经30%RH湿热处理的试板相比),这是由于预处理阶段环境中的腐蚀离子(空气、水分、离子等)已经对试板表面的钝化膜产生了破坏,(湿热处理中的湿度较大,满足水、离子、氧气三类腐蚀条件,因此对表面钝化膜产生了更加严重的破坏),在后期的腐蚀过程中,产生的ZnO与Zn(OH)2以可逆反应的形式相互转化,主要以Zn(OH)2的形式存在,其相比于ZnO具有更大的阻抗值,导致试板的Rc增加,对试板的保护作用较强,后续的腐蚀过程较慢,推后了整体腐蚀进展。从Rt变化趋势可以发现,随腐蚀的进展,其值增大,这也导致了腐蚀速度的下降。综合分析发现,预处理阶段的湿度对于后期盐雾试验的进展存在较大的影响。

结论

本文通过热镀锌试板探究了盐雾前预处理试验中的湿度条件变化对后续腐蚀试验的影响情况。试验证实了不同温度下预处理试验中的湿度的改变均可影响后续热镀锌试板在盐雾试验中的腐蚀进展速度。当湿度低于70%RH时,相同温度下,随湿度的增大,后续腐蚀进展速度减慢,当湿度大于70%RH时,随湿度增大,腐蚀速度增加。湿热预处理中温度的提高和湿热处理时间的延长均与腐蚀的进展速度成正相关。湿度的提高可促进腐蚀产物中ZnO向Zn(OH)2转变,Zn(OH)2是一种粘稠物质,相比于ZnO的疏松多孔结构,其对试样表面的保护作用及电化学阻抗更大,延缓了试板的腐蚀。但当湿度高于70%RH时,由于空气中大量腐蚀因子的潮解,导致试板在预处理阶段即产生初期腐蚀,与腐蚀试验提前的效果相近,表现为在较高湿度下(高于70%RH),试板的腐蚀速度加快。

来源:环境技术核心期刊