随着我国对镁合金研究的不断深入,在镁合金合金化设计、塑性变形等技术研究方面取得了长足的进步,开发了一系列高强、导热、耐热等镁合金。因此,如何提高镁合金的耐蚀性已成为镁合金广泛应用必须解决的问题。

镁合金主要腐蚀类型

1、镁合金的全面腐蚀反应通常与水发生电化学反应而导致镁的溶解,同时形成了六方结构的氢氧化物膜,并产生氢气,镁离子和氢氧根离子在晶体结构中呈交替排列,造成膜的基底层易开裂。镁合金全面腐蚀产物随着腐蚀环境与镁合金化学成分的不同而发生变化。

2、局部腐蚀的形式主要有丝状腐蚀、缝隙腐蚀和点蚀。氧浓度差电池驱动是丝状腐蚀的主要因素,其头部和尾部的电势差在0.1~0.2 V之间。对AZ91镁合金的研究表明,点蚀和丝状腐蚀是其早期腐蚀的主要特征,而且最初的点蚀会导致丝状腐蚀。镁合金的点蚀主要在表面的活性点上发生,而且电蚀一旦发生,会有向合金内部发展的趋势。

3、镁具有较低的电极电位,当与阴极接触时极易发生电偶腐蚀,通常情况下,阴极是与镁合金接触的其他金属材料,或者镁合金内部的第二相和杂质元素,分别称为外部电偶腐蚀和内部电偶腐蚀,如下图所示。Fe,Ni,Cu等元素具有低氢过电位,通常充当高效阴极,在镁合金中会导致严重的电偶腐蚀。

电偶腐蚀示意图

4、在含铬酸盐、硫酸盐等腐蚀环境中,镁合金同时受到内部与外部的应力作用时,铸造镁合金,特别是Mg,Al系铸造镁合金,在低于屈服强度的应力作用下表现出极强的应力腐蚀敏感性,而且应力腐蚀的存在又会大幅降低构件的服役性能。

影响镁合金耐蚀性的因素

影响镁合金耐蚀性的主要因素有合金成分、显微组织、腐蚀介质。通过测试不同含量Fe、Ni、Cu等杂质元素的镁合金的腐蚀速率表明,随着杂质元素含量的增加,镁合金的腐蚀速率急剧下降,如下图所示。这些杂质元素在镁中具有低的固溶度,常常形成金属间化合物,并与镁合金基体构成原电池,加速镁合金的腐蚀。

元素质量分数对镁合金腐蚀速率的影响

显微组织对镁合金腐蚀行为有很大影响,如快速凝固的镁合金,由于凝固速度较快,在基体中的合金元素分布相对均匀,提高了耐蚀性能。

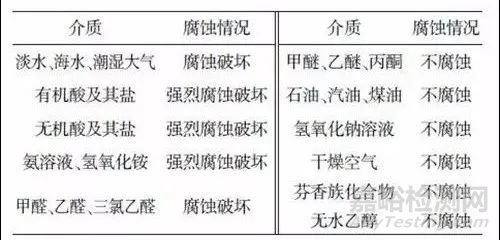

镁合金在不同的腐蚀介质中表现出不同的腐蚀特征,在干燥的环境中,表面易生成灰色的保护膜而不易腐蚀;在农村及工业大气中发生中等侵蚀,而在大多有机介质中则不受腐蚀。不同介质中的具体腐蚀情况如下:

基于上述对影响镁合金腐蚀行为三大因素的分析,可以从以下两个方面对提高镁合金防腐性能进行研究:

一是改善镁合金的本征耐蚀性,即通过优化合金成分、改善镁合金的微观组织等方式提高基体材料的耐蚀性;

二是采用表面防护处理技术,通过表面防护层对基体进行保护,隔离腐蚀介质与基体的接触,从而提高镁合金的耐蚀性能,这是目前镁合金耐蚀防护最常用的技术。

提高镁合金耐蚀性能的有效途径

化学转化

镁合金与转化液发生化学反应生成一层保护性钝化膜的处理技术称为化学转化法,其主要特点是设备简单、成本低,适应于结构复杂件及大件的处理。

化学转化膜层与基体结合良好,拥有特定的孔隙,可以与有机层形成良好的结合,适用于环境温度和表面质量精度要求不高的构件。无铬转化膜技术受到广泛关注,如磷酸盐、高锰酸盐、钒基盐、稀土金属盐以及锡酸盐处理等。非铬酸盐转化方式及其优缺点如下:

阳极氧化

利用电解作用在金属表面成膜的过程称为阳极氧化,阳极氧化膜为多孔双层结构,较厚的多孔层为外层,较薄的致密层为内层,膜层的成分由合金元素的氧化物和沉积的氧化物共同组成。

阳极氧化膜空隙大、无规则、分布不均匀,如果不进行封闭,耐蚀性非常差,因此需进行后续的封孔处理,使其既美观又耐蚀。如下表所示,处理液中含有铬化合物,污染严重,因此逐渐开发了磷酸盐等环保型阳极氧化工艺。

微弧氧化

微弧氧化是在金属表面原位生长陶瓷层的技术,最早是由Gnterschulze 和Betz在20世纪30年代初提出,后经过各国科学家不断完善。与化学转化、阳极氧化技术相比,微弧氧化制备的膜层厚度可控,耐蚀性和耐磨性也更优异,在航天、航空、机械及电子等领域有广泛的应用前景。

离子注入及表面合金化

离子注入是将表面暴露在一束离子化的颗粒中,离子被嵌入并在基体的间隙位置被中和形成固溶体,从而改变基体的表面性能。离子注入也是提高镁合金耐蚀表面改性的有效技术 ,采用一定剂量的离子可以抑制镁合金的腐蚀,注入的元素主要有N、O、Ti、Al和Zn等。

表面涂覆耐蚀涂层

表面涂覆耐蚀涂层将镁合金与腐蚀介质隔绝是提高镁合金耐蚀性能的另一类有效途径。目前耐蚀涂层主要有有机涂层、耐蚀金属涂层以及化合物涂层等。

1) 有机/聚合物涂层。涂覆有机/聚合物涂层可直接用于镁合金表面耐蚀防护,还可用于镁合金最外层防护涂层及封孔层,进一步提高耐蚀性。

2) 金属/化合物涂层。金属涂层主要是采用化学镀和电镀的方法在镁合金基体表面涂覆一层金属涂层。对AZ91的研究表明,经Ni-P与Ni-P-SiC化学镀后,自腐蚀电位与AZ91基体相比明显正移(见下表),腐蚀电流明显降低,说明化学镀层可以提高AZ91镁合金的耐蚀性,而添加SiC颗粒对耐蚀性的影响不大。

AZ91镁合金镀层在3.5%NaCl中腐蚀电化学参数

化合物涂层在中性或者酸性腐蚀介质中呈现出比镁合金基体高得多的化学惰性。在镁及镁合金基体表面制备出一层致密的化合物涂层将大大提高基体的腐蚀电位, 提高耐蚀性。