引言

随着我国经济的高速发展,长距离跨流域的引水工程不断开工建设。为了减少输水损耗,引水工程越来越多地采用大口径管道。而钢管由于其耐压强度高,技术成熟,更加适应复杂地形地貌,在众多的大口径管材中具有突出的性价比,是输水管道的首选管材。而经过内外防腐的钢管其使用寿命也大大提高,其使用寿命预期为50年。在饮用水钢管的内外防腐中,CJ/T120-2016以钢管内壁涂覆熔结环氧粉末(FBE)外壁热熔聚乙烯粉末作为首选推荐的内外组合防腐形式。其中,环氧粉末涂覆钢管内壁具有极佳的附着力及可靠的安全性在输水管道行业成为主流的防腐涂层。

CJ/T120-2016标准中涉及的钢管最大直径为DN2000,但随着输水管道行业的技术进步,一些输水工程所使用的钢管直径已经超过了DN2000,如南水北调北京河西支线的输水钢管达到了DN2600,西安水源地引水工程钢管直径也达到了DN2200,近几年DN3600以上的涂塑钢管也屡见不鲜,如珠江三角洲水资源配置工程涂塑钢管直径达到4.8m。因而大直径输水钢管的发展已远超大直径输油管道的发展(通常小于DN1200)。本文中将超过DN2000的钢管定义为超大口径钢管,输水管道常用的防腐方式为外热熔PE粉末内熔结FBE,或外缠绕3PE/内热熔FBE,由于内外采用不同的防腐工艺,因而大口径钢管FBE的内涂装,无法采用流化床的涂装方式,只能采用静电喷涂或热滚涂,而热滚涂可以充分利用钢管外壁热熔聚乙烯粉末的余热而达到内壁环氧粉末的充分固化,因而涂装效率好,可以一次加热实现内外壁防腐的一次成型,涂装效率高,工艺简单,因而在大口径输水钢管中为大多数涂装企业所推崇。但随着输水钢管管径的增大,其对粉末涂装的技术难度也相应提高。为满足市场需求,本文通过对环氧树脂、固化剂、助剂、颜填料的选择,优化配方,结合滚涂工艺,采用价格较为低廉的“一步半法”环氧树脂研制出达到饮用水卫生标准以及符合CJ/T120-2016涂层标准的大口径输水钢管滚涂用熔结环氧粉末涂料。

1、 超大口径钢管内壁涂装熔结环氧粉末的需求和现况

1.1 大口径内涂熔结环氧粉末涂料的技术要求

饮用水管道内壁涂装熔结环氧粉末涂料就必须在以下两方面要符合行业规范。

1)包括冲击测试、阴极剥离、热水浸泡后的附着力、漏点缺陷等漆膜性能,应当符合CJ/T120-2016标准。CJ/T120-2016标准输送的是低于45℃的饮用水,由于水对有机涂层具有增塑作用,最高可能降低涂层的玻璃化温度40℃,因而为保证输水管道的涂层的湿附着力,粉末涂层的Tg2至少应不低于85℃。

2)漆膜的毒理性要求,应符合GB/T17219-2001卫生标准。漆膜的毒理性测试由第三方检查机构(省级疾控中心)检测。需要提及的是GB/T17219-2001标准中增加了涂层可溶性钡的检测,因而粉末涂料行业中最常用的硫酸钡填料应当慎重使用。

1.2 大口径内滚涂熔结环氧粉末涂料的技术难点

滚涂时,环氧粉末随着大口径管体的旋转而完成对整个管壁的覆盖,超大口径钢管滚涂时转速更慢,因而容易出现以下问题::

1. 滚涂时粉末急剧受热熔化,熔融前没有充分的流动时间使粉末覆盖整个管壁,易造成钢管内壁涂层厚度严重不均匀;

2.滚涂大口径钢管时钢管转速较慢,粉末熔融后在较低的粘度下维持时间较短,粉末胶化前(粘度急剧增加)时极易出现熔体堆积而产生的流痕现象。

3. 与普通钢管(<DN1600)涂装相比,超大口径钢管通常管壁厚、热容量大,而且钢管表面的温度均匀性更差,某些接近加热热源区域的管体温度可能远高于管体的大部分区域(钢管基体局部“发蓝”),在滚涂时极有可能由于局部高温而产生“气泡”。

因而,FBE粉末涂料的热熔特征-抗流挂性能要与生产工艺良好匹配,这是有技术含量的。此外,环氧饮用水粉末涂料卫生要求较高,对配方中使用的原材料应当精心挑选,尤其需要注意可溶钡指标的超标。

2、 使用“一步半法”环氧开发低成本大口径滚涂粉的设计基础

2.1 环氧树脂的选择

用于钢管涂装的FBE通常为双酚A型环氧树脂,有一步法环氧树脂和二步法环氧树脂,其中一步法工艺又分为水洗法和溶剂法,溶剂法工艺合成的环氧树脂又被俗称为“一步半法”环氧树脂。通常二步法合成的环氧树脂相对分子质量分布较窄,有机氯含量更低,因而具有更好的固化性能,但二步法环氧树脂生产环氧粉末涂料成本更高。而所谓的“一步半”法环氧树脂,由于合成后期使用有机溶剂萃取工艺,不仅软化点要高于普通的一步水洗法环氧树脂(后处理使用沸水洗涤),而且降低了环氧树脂中游离的无机氯离子含量,大大提高了环氧树脂与固化剂的固化性能,使得涂层柔韧性明显改善,而且成本也远低于二步法环氧树脂,与一步水洗法环氧树脂成本相当。

对于钢管内壁涂覆FBE的防腐,其附着力和润湿性能两者是至关重要的,良好的润湿性能可以确保FBE涂层与基材的紧密接触,接触面气泡少。由于大口径钢管的热容量大,粉末在高温下可以更加充分地利用余热固化,随着涂覆温度的升高,环氧树脂中的刚性链更易活动,极性基团更容易规则地排列在基材的表面,而且温度越高,环氧树脂的粘度越低,越容易渗透进入基材的锚纹结构而增加与基材的机械粘合力,因而高温可以有效提高FBE与钢管基材的润湿性能以及化学粘合力。此外涂覆温度越高,所形成的涂层的Tg越高。因而随着管径的增大,对于涂层的润湿、固化以及附着力是有着积极的作用的,此时具有更低的粘度以及润湿性能的“一步半”法环氧树脂制得的环氧粉末不仅涂装后表面流平性能佳,高温滚涂成型后同样可以得到良好的附着力,因而“一步半”法环氧树脂同样适合开发大口径滚涂用环氧粉末涂料,成本与可以大幅下降。由表1可以看到,“一步半法”环氧树脂除弯曲性能比二步法环氧树脂性能略差外,其它性能均与二步法环氧树脂相当,因而本试验选用“一步半”法环氧树脂用来开发超大口径滚涂粉末涂料,但涂层的性能需要进一步增韧改性。

表1 三种环氧树脂的综合性能对比

|

项目 |

一步水洗法环氧 |

“一步半”法环氧 |

二步法环氧 |

|

环氧当量 |

700-850 |

800-900 |

850-950 |

|

弯曲性能 |

严重开裂 |

轻微开裂 |

通过 |

|

胶化时间,s |

41 |

42 |

46 |

|

附着力 |

>20MPa |

>20MPa |

>20MPa |

|

流平性能 |

优 |

优 |

良 |

2.2 固化剂体系的选择

可用于生产熔结环氧粉末涂料的固化剂主要有以下几种:

1.酚醛树脂

酚醛树脂与环氧树脂固化交联密度大,防腐蚀性能优异,涂层耐热性高,但固化物涂层较脆,尤其在高膜厚下更加明显,不易开发柔韧性较高的FBE。此外,酚醛树脂固化环氧树脂成本较高而且耐黄变性较差,不适合制作白色环氧粉末涂料。

2. 环脒

环脒中含有活性胺基,活性较高,可作为环氧粉末的固化剂,但主要作为固化促进剂使用。2-苯基咪唑啉(2PZL)即是最具典型性的环脒类环氧固化剂,市场上常见的XX31固化剂即为此类产品。2PZL作为固化剂可以使环氧粉末涂料在140℃/15min 或180℃/8min 的条件下固化,固化后的涂层可满足粉末涂料的常规应用要求,还可以解决用二甲基咪唑(2MI)作固化剂时所带来的涂层黄变问题,因而可以生产白色或浅色环氧粉末,但这类固化剂活性太大,在滚涂时与高温管壁接触后反应剧烈,极易“爆泡”,因而2PZL主要作为环氧粉末的固化促进剂使用。

3. 双氰胺(DICY)熔点高207-209 ℃,其和环氧树脂的反应至少要150℃以上才能发生,因而需要加入促进剂如咪唑等促进固化反应。由于DICY与环氧树脂的相容性差而容易引起固化涂层的不均匀,同时DICY具有较强的亲水性而增加固化涂层对水的敏感性,因而固化后的涂层其耐水煮性能一般,不适合用于长期浸泡于水中的输水钢管内壁涂层。

4.二酰肼类固化剂,环氧粉末中常用的酰肼主要有己二酸二酰肼(ADH)、葵二酸二酰肼(SDH),这类固化剂属于胺类固化剂,每个二酰肼分子中含有六个活泼氢原子(双氰胺有四个),因而与环氧树脂的反应交联密度远大于双氰胺固化的环氧粉末,可形成高致密性的涂膜,耐水性能更好。此外长碳链的二元酸酰肼的分子结构还可赋予涂膜良好的柔韧性。此外,酰肼毒性较低或者几乎无毒(LD50>3000),如间苯二甲酸二酰肼通过了FDA认证,认为可以与食品直接接触的环氧固化剂。酰肼类固化剂熔点高,熔点为185 ~190 ℃。制成的环氧粉末室温下贮存期长,但由于ADH成本较高,不利于开发低成本环氧粉末。

5.有机酚类固化剂从结构上可以看作是双酚A封端的环氧树脂,因而与环氧树脂具有结构上的相似性,使其与环氧树脂具有更好的混溶性,不会产生因固化收缩而导致的结构破坏。有机酚类固化剂中的酚羟基与仲羟基均具有较高的反应活性且固化后无小分子物产生,不会出现针孔等缺陷,因而涂层具有很好的耐化学性。

从以上固化剂的综合性能上看,有机酚类固化剂比较适合开发低成本大口径滚涂用FBE。有机酚类固化剂酚羟基当量越大,酚类固化剂分子链越长,柔韧性越好,但如果酚羟基当量过大,固化剂分子链过长,固化后体系的黏度过大,不仅涂层交联密度降低,而且与底材的润湿性较差而产生附着力变差的问题。考虑到超大口径用滚涂粉末的防腐性能,经过与固化剂生产厂家沟通,本公司与固化剂厂家共同开发专用于“一步半”法的有机酚类固化剂,酚羟基当量为180-200,不仅用量少(环氧树脂与该固化剂可按100:20配比固化),成本低,还确保了环氧粉末的交联密度以及对底材的润湿性能,而且在该固化剂合成中预先加入固化促进剂以及附着力促进剂,避免了高活性的固化促进剂在粉末生产中后添加方式因很难均分散匀(环氧粉末活性大,通常挤出温度低,螺杆内停留时间短)的问题,当固化促进剂分良不良时容易导致粉末涂料的反应活性的波动、给滚涂工艺的稳定性生产带来不便。该使用该固化剂生产的粉末涂料经疾控中心测试后证实涂层没有毒性,达到饮用水标准。

2.3 滚涂温度的确定

在滚涂过程中,环氧粉末在预热的钢管表面上熔融后发生环氧树脂的固化放热反应过程,在此期间,延长熔融过程,有利于环氧粉末保持较低的熔融粘度可与充分润湿基材并流平,更利于渗透钢管基材的锚纹结构中,从而提高涂层的附着力。但粉末熔化过程中也伴随着环氧树脂的固化反应,熔体的粘度开始缓慢增加,在某一时间点粘度会急剧增长,直至突然“胶化”变得不再流动。滚涂温度高,虽然熔融黏度低,但粘度增长更加迅速,固化放热反应更加剧烈,流平时间变短,容易产生流痕,因而熔融时间和胶化时间的平衡是大口径滚涂工艺避免流挂的关键,选择合适的滚涂温度是非常重要的。

环氧粉末的固化机理表明固化过程中无小分子物放出,原则上涂层表面不存在“爆泡”等弊端,但环氧树脂与固化剂的固化反应是一个放热反应,反应速度随着温度升高而加快,同时释放出大量热,滚涂工艺操作中环氧粉末与高温管壁接触后温度急剧上升,如果粉末的活性过大,则很容易产生“爆泡”,此外,随着滚涂温度的升高,涂层粘结面和断面的孔隙率均呈上升趋势,这对涂层的湿附着力是不利的。因而尽管滚涂温度的提高有利于提高固化涂层的粘接力以及涂层的Tg,但滚涂温度并非越高越好,建议选择滚涂温度略微低一些的工艺,一般190℃-200℃温度之间较为合适。

3、 实验部分

3.1 试验原材料

本试验用原材料如下,环氧树脂A(一步半法,国产市售);有机酚类固化剂,(羟基当量 180-200g/mol,含促进剂与附着力促进剂,山东某厂家订制加工);填料:普通硅微粉、疏水改性硅微粉、硅灰石粉、改性硅灰石粉; 增韧剂:聚乙烯醇缩丁醛(PVB,国产)、气相二氧化硅(国产);其它颜料及助剂均以国产市售为主。

3.2 样板的制备

将环氧树脂、固化剂、填料及助剂精准称量后混合均匀,经双螺杆挤出机挤出冷却压片,用试验室高速粉碎机粉碎,过100目标准筛,获得粉末涂料。

本试验采用2mm厚的Q235钢板作为基材,对其进行喷砂(喷丸)除锈处理,将检测钢板放入200℃烘箱中预热20min,用静电喷枪将粉末喷涂至预热的钢板,控制膜厚在350-500μm,再放入200℃烘箱中固化,5min后取出样板自然冷却等待检测。

3.3 试验配方

试验配方按下表2配方所示:

表2 试验配方

|

原料

|

1

|

2

|

3

|

|

一步半环氧树脂,国产

|

530

|

530

|

530

|

|

有机酚固化剂,定制

|

/

|

52

|

52

|

|

有机酚固化剂 羟基当量230-250

|

60

|

/

|

/

|

|

2PZL, 国产

|

15

|

10

|

10

|

|

流平剂,国产

|

6

|

6

|

6

|

|

安息香, 国产

|

2

|

2

|

2

|

|

高钛灰粉,HITOX

|

50

|

50

|

50

|

|

消泡剂,国产

|

5

|

5

|

5

|

|

普通硅微粉, 国产

|

/

|

180

|

/

|

|

改性硅灰石, 国产

|

180

|

/

|

180

|

|

疏水改性硅微粉,国产

|

200

|

/

|

200

|

|

硅微粉,国产

|

/

|

200

|

/

|

|

流动助剂, 国产

|

8

|

8

|

253.9

|

|

气相二氧化硅,国产

|

4

|

4

|

4

|

4、 结果与讨论

按表2配方,按照3.2所述的方式制作样板,其性能检测结果见表3

|

项目

|

检测标准

|

1

|

2

|

3

|

|

涂层外观

|

平整光滑

|

平整光滑

|

平整光滑

|

平整光滑

|

|

涂层厚度

|

> 450μm

|

450-500

|

450-500

|

450-500

|

|

胶化时间 s

|

≦120(200℃)

|

45

|

43

|

42

|

|

弯曲性能

|

自制的台钳弯曲

|

开裂

|

通过

|

通过

|

|

热水附着力

|

CJ/T120—2008

|

3级

|

3级

|

2级

|

4.3 增韧剂的选择

“一步半法”环氧树脂与低羟基当量有机酚固化剂作为成膜物质的配方1,涂层的柔韧性较差,弯曲开裂,因而必须对该固化体系进行增韧改进,本试验使用有机增韧剂以及气相二氧化硅共同作用达到增韧的目的。试验中所用有机增韧剂对固化涂层具有增韧作用,同时还具有增稠以及触变特性,可以改善环氧粉末熔融时的流挂倾向,改善滚涂后钢管表面各个部位涂膜厚度均匀程度,有利于表面平整无无流痕。气相二氧化硅,平均粒度7~40 nm,比表面积80~380 m2/g,同样具有很强的增稠作用,其表面存在一定量的硅醇基(SiOH),颗粒之间通过硅醇基实现氢键交联,形成主体网状结构,作为纳米填料增韧时,细微的纳米粒子填充于交联网络中使固化后涂层更加致密坚韧,还可以提高环氧粉末涂层的抗水渗透性能。

4.4 颜填料的选择

不同的填料赋予涂层不同的最终性能,选择合适的填料,不仅可以有效地降低成本,而且可以改善涂层的物理机械性能与耐化学性能。但作为输送饮用水管道的涂层所选择的填料必须符合卫生标准,且性能稳定。要严格控制铅、铬、钡等重金属离子。本试验中使用改性硅微粉以及改性硅灰石粉作为填料,确保了涂层不会产生钡的溶出。

未经表面改性的填料,表面亲水疏油,使环氧涂层的吸水率变大,而且与环氧树脂相相容性较差,使填料与环氧树脂界面结合力差。当输水管道内涂层由于长期与水接触后,亲水填料与树脂界面结合力差,将导致水分子沿填料与树脂界面渗透,最终导致环氧涂层耐化学性能劣化。作为输水应用的钢管内壁滚涂环氧粉末涂层由于长期浸泡在水中,因而配方中所应用的填料最好经过疏水改性,可以提高涂层的长期耐水性。亲水填料经表面改性后,其亲水性大大降低,甚至可由亲水变为疏水,与环氧树脂的相容性提高后甚至可以与环氧树脂在界面上形成化学键,大大提高了环氧粉末涂层的长期耐水性。

硅灰石是一种具有一定长径比的无机针状矿物,无毒、具有较高长径比的针状结构的硅灰石可以作为固化交联后的涂层的完美“骨架”,对固化后的涂层也具有较好的增韧作,表面改性后的针状硅灰石具有更低吸水率和吸油值,可以使环氧涂层具有更好的机械强度、附着力和抗腐蚀性能。硅微粉具有优异的绝缘性能,导热系数高,作为功能填料加入环氧固化体系中能降低固化物的线膨胀系数和固化收缩率,从而消除内应力,改善涂层因温度和应力作用而产生的剥离倾向,因而明显提高涂层的附着力和柔韧性,还可以提高固化后的涂层硬度及耐磨性。

由于目前市场上主流的输水管道内壁涂层颜色以灰色为主,本试验使用的高钛粉为美国TOR公司生产,虽然为进口产品,但由于价格远远低于目前市场上的金红石钛白粉,可以降低成本,而且高钛灰粉具有与钛白粉相当的遮盖力与耐化学性能,同时该产品也符合美国FDA标准,完成可以用于饮用水环氧粉末涂层中。

4.5 助剂的选择

配方中助剂虽然用量很少,但却是配方不可缺少的组成部分,生产饮用水标准的环氧粉末涂料所选用的助剂必须符合卫生要求;本试验所选用F588 流平剂、消泡剂、安息香等助剂均为价格较低的国产材料。本试验中采用少量安息香与消泡剂共同作用,可降低涂层的孔隙率,并且有利于消除厚涂时气体的逸出,减少涂层针孔的形成。此外,气相二氧化硅在本试验中虽然作为增韧剂使用,但由于气相法二氧化硅具有微观上的多孔结构,具有极强的吸附性,可有效吸附粉末加工过程中的水汽,降低粉末中的湿气含量,同样对避免高温滚涂时产生“爆泡”有着显著的作用。

环氧粉末的性能以及钢管滚涂试用结果

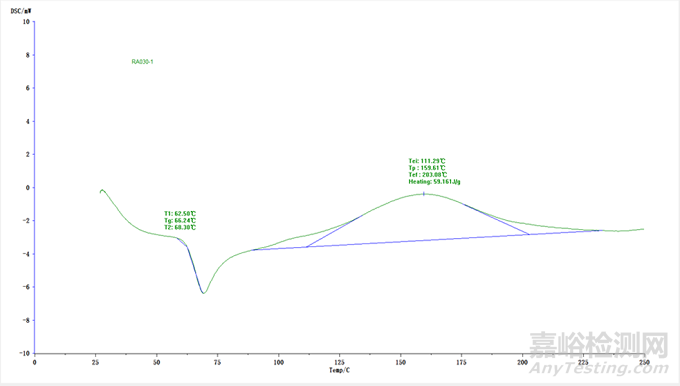

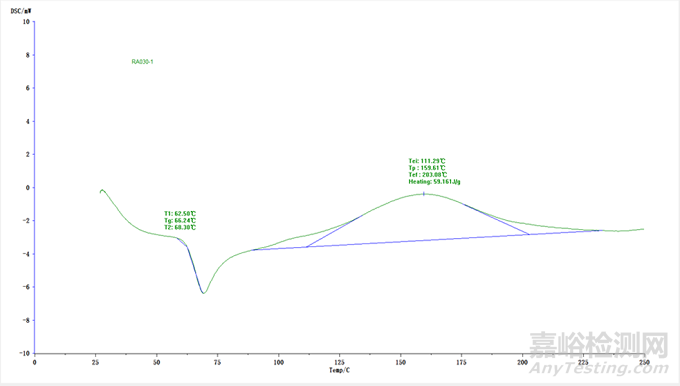

按照配方3生产熔结环氧粉末涂料按照CJ/T120-2016标准进行相关性能的测试,柔韧性、干附着力以及湿附着力均达到标准,此外,我们对配方3所生产的环氧粉末进行了差示扫描热分析(DSC),见图1,粉末的Tg1为68℃,滚涂后涂层的流平性能较好,而且粉末也具有较好的储存稳定性。热特性∆H也远高于45J/g,粉末涂层的Tg2达到99℃,完全可以满足涂层在45℃以下的水中长期使用。

在DN2600钢管上采用滚涂工艺分别在180-190℃预热的钢管进行内壁的涂装,涂装后表面流平良好,仅有轻微流痕,完全达到验收标准。

5、 结束语

1) 通过选用“一步半法”环氧树脂、有机酚类固化剂以及增韧改性,研制出低成本的熔结环氧粉末涂料。该粉末达到饮用水标准。

2) 选择与固化剂生产厂合作定制的酚类固化剂,对粉末涂层的水煮附着力以及柔韧性能都有明显的影响,不仅成本更低,满足CJ/T120-2016标准的附着力要求。

3) 通过对填料进行表面疏水改性对增强涂层附着力具有一定的作用,改性硅微粉搭配改性硅灰石可实现对涂层附着力的加强。

4) 本试验环氧粉末涂料通过疾控中心的检测,符合GB/T17219-2001卫生标准,达到饮用水标准

5) 超大口径滚涂熔结环氧粉末涂料研制成功,为国内涂料企业开发用于输水钢管用的低成本环氧粉末提供了有效的技术路线。

6) 超大口径钢管采用滚涂方式涂装环氧粉末涂料,工艺简单,效率高,涂装时粉末可100%地利用,涂膜性能优良、生态环保,符合低碳经济。