您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-07-24 08:40

一、概述

将水溶性差的药物制备成固体分散体(ASD)是提高溶解度、溶出速率和口服生物利用度的最有效策略。固体分散体可以通过多种方式制备,比如熔融法、热熔挤出(HME)工艺、熔融团聚、喷雾干燥、熔融、溶剂蒸发、超临界抗溶剂(SAS)、静电纺丝等。其中HME技术极为适用于制备固体分散体。因为它是一种简单、高通量、耐用的工艺,加工步骤数量有限,不需要任何溶剂或水,可以很容易地压实蓬松和流动性低的材料,产生的粉尘极少,并提供有效的连续生产工艺。因此众多药企越来越重视通过HME技术来提高难溶性药物的溶解度与生物利用度。作为一个药企研发人员,我在刚刚涉及使用HME制备固体分散体时,对要考虑的因素及制剂的关键质量属性之间的关系并不十分明确,一般情况下,仅根据经验或文献方法对某个因素进行考察,项目进展并不顺利。因此通过学习ICH指导原则中关于质量源于设计(QbD)内容、结合文献和实际工作中的案例,基于QbD对热熔挤出制备固分体的一般过程进行概述,并进行案例分享,希望与大家共同学习进步。

人用药品注册技术要求国际协调会(ICH)指导原则文件ICH Q8(产品开发)、ICH Q9(质量风险管理)和ICH Q10(制药质量体系)为质量源于设计(QbD)的应用提供了指导。成功实施QbD需要了解目标产品质量概况(QTPP)和产品的关键质量属性(CQA);此外,应考虑CQA与关键物料属性(CMA)和关键工艺参数(CPP)之间的关系。CQA与CMA和CPP的关系需要知识和经验的积累,用于筛选和优化实验参数的实验设计(DoE)方法可应用于使用HME工艺开发高质量的无定形固体分散体(ASD)制剂。因此我们将在充分了解CQA与CMA和CPP的关系的基础上,对HME制备固体分散体的QbD过程进行学习。

二、热熔挤出的QbD

QbD是药品开发中的逐步系统方法,从预定目标开始,强调基于合理科学和质量风险管理的产品和工艺理解之间的桥接,可以帮助建立个确保产品质量的方法。QbD的原则和目标包括:

①风险评估和根本原因分析,以确定影响产品质量的处方和工艺因素;

②系统性实验方法,旨在通过对关键处方和工艺变量设定有意义的限度来提高产品开发和生产效率;

③通过增加对产品、工艺设计和控制的理解,确定处方和工艺变量的设计空间;

④利用从设计空间获得的知识进行批准后变更管理。

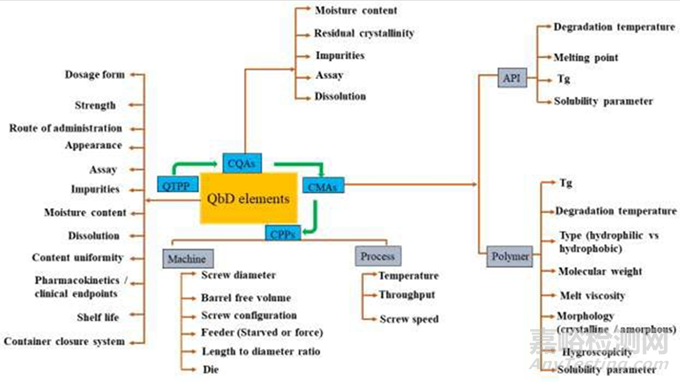

QbD开发的一般过程如图1所示,要求根据产品特性及目的,了解目标产品质量概况(QTPP)并确定关键质量属性CQA,然后根据经验和之前的研究确定CMA和CPP,并建立与CQA的关系,然后进行风险评估与实验设计,从而确定风险范围,以帮助确定控制的策略。

图1 产品开发中QbD范例的顺序和元素。

以HME制备ASD为例,QbD中的要素主要由图2所示。下面将对HME中的QTPP、CQA、CMA、CPP以及对应的风险评估与实验设计进行介绍

图2. HME制备ASD的QbD要素。

(1)目标产品质量概况QTPP

QTPP是产品开发的基础,目的是确保产品的质量,理想的QTPP应充分考虑产品的安全性和有效性,一般包含以下内容:

①制剂或剂型的特性(如类型、给药途径和规格);

②制剂质量属性(如含量测定、降解产物、含水量和含量均匀度);

③药代动力学参数和微生物属性。

(2)关键质量属性(CQA)

CQA的定义为物理、化学、生物学或微生物学性质或特性,应在适当的限度、范围、质量标准或分布内,以达到预期的产品质量。CQA是QTPP的一个子集,但与QTPP相比,CQA提供了更多关于产品和工艺理解的机制观点。CQA代表最终制剂的属性,因此,在产品开发过程中需要监测CQA以确保产品性能和工艺耐用性的一致性。

CQA一般可以借助先前的产品或工艺经验和文献报告来确定,HME生产的ASD最重要的CQA包括残留结晶度、杂质、含量测定、溶出度和含水量。

①残留结晶度:制剂的残留结晶度反映了HME制备的ASD中结晶API的量。一般来说,结晶的API会降低制剂的溶出度和生物利用度,因此应以降低残留结晶度,获得无定形ASD为目标,优化CMA和CPP。

②杂质:API降解是ASD的重要CQA,尤其是对于热敏API,因为降解特征可能影响患者安全性和有效性。

③含量测定:该含量测定是一项重要质量属性,因为其可影响开发ASD的安全性和有效性。

④溶出度:溶解度可以作为ASD重要的CQA之一,因为在许多情况下,ASD的溶出曲线可以反映体内口服生物利用度。这是因为ASD中的API具有更高的动力学溶解度,超过了API过饱和水平,ASD的溶解度水平能够简单直观的说明制备的ASD是否符合预期。

⑤含水量:制剂的含水量可影响ASD的物理和化学稳定性,含水量过高或者保存不当导致制剂含水量增加会导致无定形的API向晶型转变,导致溶出度和生物利用度降低。

(3)关键物料属性CMA

CMA是对CQA有直接影响的原料药和辅料的性质,被认为是产品质量监管的基本要素。使用HME开发ASD的CMA包括API和聚合物材料的流变特性、玻璃转化温度Tg、降解温度Td、粒度、粉末流动性。聚合物类型(速释vs缓释和pH依赖性或pH非依赖性)和性质(无定形、结晶或半结晶)也同样重要。这些参数的研究和表征为识别HME的CPP提供了信息。

(4)关键工艺参数CPP

在产品开发过程中,充分了解处方并仔细评价CPP及其边界条件对关键CQA的影响,更能成功优化HME工艺。对HME制备ASD来说,CPP主要有料桶温度、螺杆转速、进料速率和螺杆设计等,这些因素相互影响,共同影响ASD的工艺性能和CQA。

①料筒温度主要会影响API和聚合物的黏度,一个合适的料筒温度应满足API和聚合物之间的混溶性要求,并达到最佳的熔体粘度。

②螺杆转速和进料速度应该是匹配的,而且理想情况下应保持在一个较高的水平,确保物料充分混合的同时,缩短物料停留时间并提供高通量。

③螺钉设计是HME工艺中至关重要的参数,可以将螺钉粗略的分为传送模块与捏合模块,捏合模块能够整合产生强烈剪切力以更好的混合物料并显著提高共晶的质量。但是捏合模块过多也会导致停留时间更长,进而影响生产效率或者导致杂质的产生,因此需要合理的设计螺钉组合,兼顾效率与质量。

(5)风险评估

通过风险评估方法将CMA和CPP与CQA联系起来,这是定性风险分析所必需的。风险评估方法的主要目标是鉴别、分析和评价与每个CMA和CPP相关的潜在风险及其对产品CQA的影响。基于HME的ASD产品开发中最常用的风险评估工具是Ishikawa鱼骨图和失效模式效应分析(FMEA)。

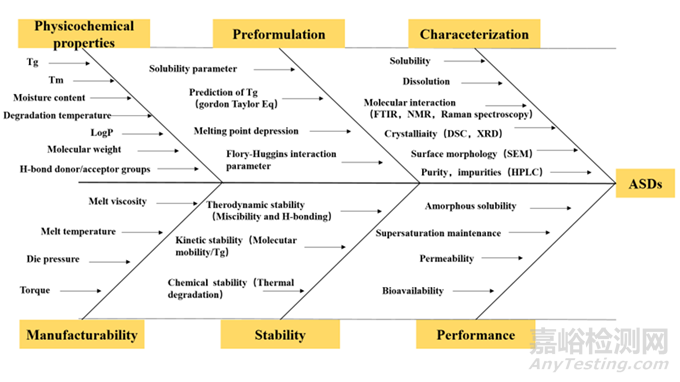

图3鱼骨图突出显示所有可能的内容变量以及CMA和CPP对制剂CQA的潜在风险。

图3 ASDs开发相关的鱼骨图

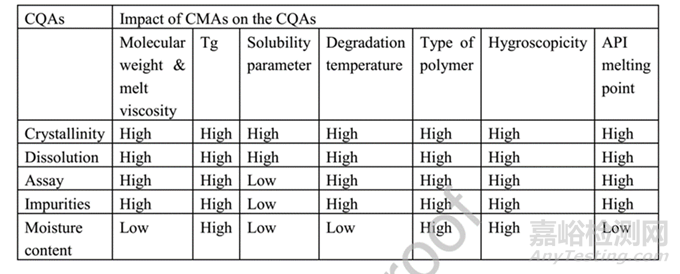

FMEA可用于评价每种潜在失效的模式、原因和影响及其严重度(S)、发生率(O)和可检测性(D);这些参数通常以1-10分量表表示。在三级量表上对每种失效进行评级,即高(H)、中(M)或低(L)。根据文献、处方和工艺知识的经验,基于HME制备ASD的CMA或CPP与CQA的关联及其对CQA的影响参见表1和表2。

表1 CMA对CQA的影响

表2 CPP对CQA的影响

(6)实验设计DoE

一旦确定了CMA和CPP的风险因素,下一步是进行DoE,筛选并优化CMA和CPP,以降低与CMA和CPP相关的风险,最终在制剂开发期间建立设计空间。

DoE设计分为筛选和优化设计,筛选设计的目的是确定关键因素及其水平。相比之下,优化设计主要用于识别具有最佳水平的因素,以实现最佳响应。在早期开发阶段,许多参数会影响ASD的性质和性能。因此,需要首先使用筛选设计确定CQA的实际影响并筛选其水平可降低产品/工艺开发过程中的潜在风险。

通过HME技术生产的ASD的工艺优化需要了解CQA、CMA、CPP、风险评估工具和实验设计。从这些QbD要素中获得的知识有助于确保产品质量的一致性。选择并实施适当的实验设计(DoE)方法,以筛选并优化处方和工艺变量仍然是一个重大挑战。下面将通过两个文献中的具体实例来学习。

三、具体示例

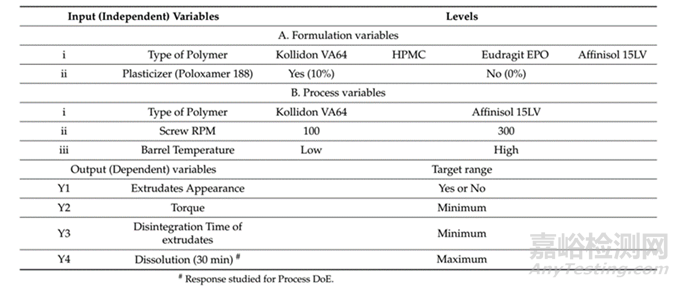

Amit Gupta等人借助定制筛分设计软件对盐酸帕唑帕尼挤出物进行了开发,作者设计了两组实验,第一组实验以扭矩值、外观和崩解时限作为响应,研究聚合物类型和增塑剂水平对挤出物可加工性质量的影响;第二组实验测定了工艺参数(如螺杆转速和料桶温度)对挤出外观、扭矩、崩解时限和溶出曲线的影响。实验设计如表3所示,实验设计1包括两个输入变量,一个分类(聚合物类型)和一个连续(增塑剂水平)因素;实验设计2包括三个因素-一个分类因素(聚合物类型)和两个连续因素(螺杆转速和料桶温度);两个实验的响应(因变量)变量为挤出物外观、机器扭矩和崩解时限和溶出度。

表3:处方和工艺筛选的DoE

1、实验设计1

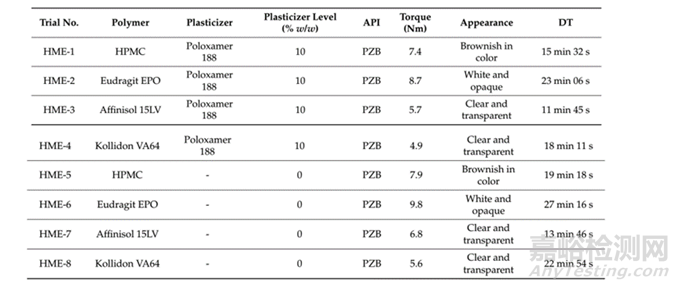

实验设计1是为了研究配方成分对挤出物质量的影响,设计了考察了不同聚合物类型(VA64、HPMC、Eudragit EPO、Affinisol 15LV)和增塑剂水平对产物外观、扭矩和崩解时限的影响,目的是选择合适的聚合物,使其与药物的混溶性更好,并制备易于HME处理和药物含量损失最小的固体分散体。结果如表4所示。

表4实验设计1结果

挤出物的透明度更和电机扭矩来看,Affinisol 15LV和Kollidon VA64更适合作为PZB药物的基质,因为他们的挤出时扭矩更低,挤出物更透明,反映了这两个聚合物与API有更好的混合能力,且粘度适宜,更适合加工,因此增塑剂降粘度的作用对它们作用不大。

聚合物类型对药物挤出物的崩解时限有较强的影响,挤出物在水介质中的崩解时限最长的是Eudragit EPO聚合物,其次是Kollidon VA64和HPMC,DT最短的是Affinisol 15LV聚合物。

通过实验设计1的实验,确定了最优的聚合物类型是Kollidon VA64和Affinisol 15LV。

2、实验设计2

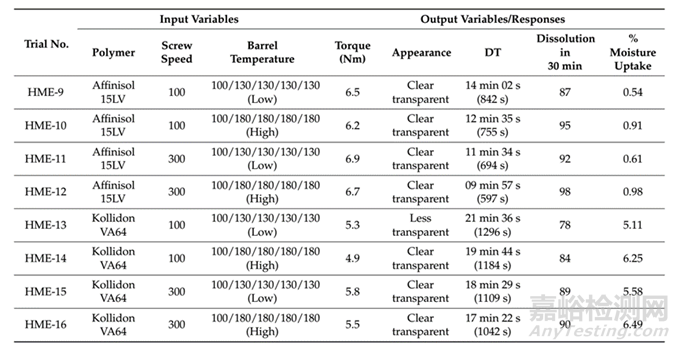

根据聚合物类型选择的优化研究结果,选择Kollidon VA64和Affinisol 15LV进行进一步的工艺优化研究。系统DoE设计由三个因素组成——一个分类因素(聚合物类型)和两个连续因素(螺杆转速和料桶温度)。因子和响应总结见下表5。

表5实验设计2结果

从结果可以看出,在低螺杆转速和低料桶温度下制备的Kollidon VA64挤出物导致挤出物不太透明(HME-13试验),而增加螺杆转速导致挤出物透明(HME-15试验),而高温结合低水平或高水平螺杆转速导致PZB-药物在其基质中完全溶解,并观察到透明的挤出物(试验HME-14和HME-16)。因此可以得出结论:较高的转速和料桶温度有助于固体分散体的制备。除此之外为了考察各种因素对溶出的影响,作者通过拟合软件JMP分析,得出了溶出响应的显著性顺序为聚合物类型>螺杆转速>料桶温度。换句话说,ASD溶出度受聚合物类型影响最大,为了得到目标溶出度,首先应该确定聚合物类型,进而筛选螺杆转速和料桶温度,以得到高质量的ASD。

最终,作者得出结论,使用1:2药物-聚合物比(Affinisol 15 LV)制备的挤出物具有更好的体外溶出度和最小的崩解时限。另外与游离盐酸帕唑帕尼(PZB)药物和市售产品(Votrient®片剂)相比,使用Affinisol聚合物的PZB-挤出物(试验制剂A)的生物利用度(AUC)分别提高了4.79倍和1.66倍。

四、总结

由于其稳健的处理、改善的产品稳定性和先进的控制策略,HME是开发ASD的一种成熟技术。对QbD要素的机制理解提供了与关键处方和工艺变量相关的见解。使用DoE方法筛选和优化产品和工艺参数在ASD开发中至关重要。正确识别并认识ASD的CQA、CMA和CPP以及这些QbD要素之间的关系将帮助我们确定可能影响ASD性能的主要配方和工艺参数。从而帮助我们正确运用DoE模型,合理、高效的筛选出处方工艺,并帮助放大,推进项目的顺利进行。

参考文献:

[1]Patil, Hemlata, et al. "Hot-melt extrusion: from theory to application in pharmaceutical formulation—where are we now?."AAPS PharmSciTech 25.2 (2024): 37.

[2]Gupta, Amit, et al. "QbD-Based Development and Evaluation of Pazopanib Hydrochloride Extrudates Prepared by Hot-Melt Extrusion Technique: In Vitro and In Vivo Evaluation."Pharmaceutics 16.6 (2024): 764.

[3]Repka M A , Butreddy A , Bandari S .Quality-by-design in hot melt extrusion based amorphous solid dispersions: An industrial perspective on product development[J].European Journal of Pharmaceutical Sciences, 2020, 158.DOI:10.1016/j.ejps.2020.105655.

[4]李梦婷,刘青,张雅琦,叶梦蝶,王文喜.基于QbD理念的吲哚美辛三元超饱和固体分散体系的制备及性能考察[J].中国药学杂志,2020,55(17):1450-1455.

来源:药事纵横