您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-07-29 14:48

在1960年代开发ePTFE时,人们并不清楚为何乳化聚合的PTFE粉末在制作成膜材料时能够通过压延挤出法承受高应变率(伸长率),从而制造出多孔膜和其他形状。自那时起,针对PTFE在内的多种聚合物进行了广泛研究。这些研究结果帮助解释了PTFE对快速应变率反应的不寻常特性。

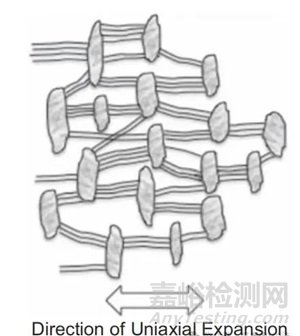

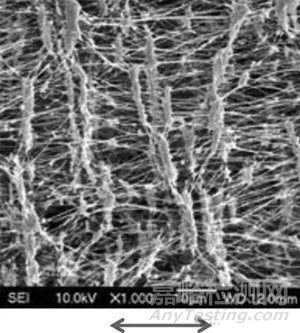

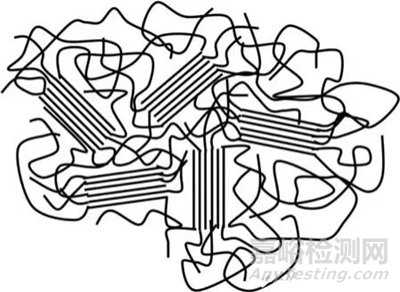

加工条件,尤其是温度和伸张速率,是决定扩张材料多孔微观结构的关键因素。这一结构包含两个基本要素:节点和细小的纤维。这些纤维将各节点相互连接。单向伸张会拉长节点,使得每个节点的长轴垂直于伸张方向(参见图1和图2)。

图1 单向拉伸聚四氟乙烯膜的结构示意图

图2 单向拉伸聚四氟乙烯膜的扫描电镜(1000x),箭头表示拉伸方向

因此,在MD和TD中等方向定向的拉伸材料中,节点与MD呈45度角(如图1和2所示)。与其他塑料膜不同,即使长度增加100%或更多,未烧结的PTFE的厚度或宽度变化很小,孔隙率的增加使得体积增加,比重减小。

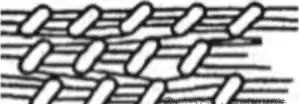

图3 双向拉伸聚四氟乙烯膜的结构示意图

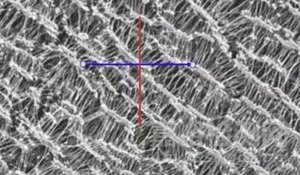

图4 双向拉伸聚四氟乙烯膜的扫描电镜(1000x),垂直交叉的两条线表示拉伸方向

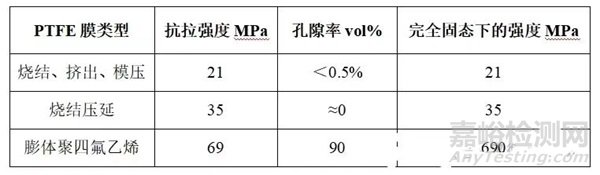

纤维在横截面上目视呈现宽而薄的状态,最大宽度约为0.1μm(100nm),也就是晶体粒子的直径。最小宽度可能是一个或两个分子直径,或在0.5或1nm范围内。节点的大小根据拉伸制程条件的不同,从大约400nm到不到1μm不等。在高温和高应变速率下拉伸成型的产品拥有更均匀的结构,更小、更密集的节点,由更多的纤维连接,也更加坚固。表1是包括了ePTFE膜在内各种烧结膜的强度和孔隙率。ePTFE的强度远远超过了经过模压、挤出或压延处理的PTFE。

表1 不同工艺聚四氟乙烯(PTFE)膜的抗拉强度

除了极大的强度和可控制孔隙率外,ePTFE还具有很多独特特性,可以通过差示扫描量热法(DSC)进行检测。

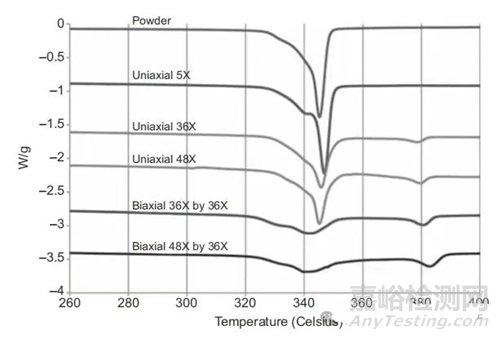

Spruiel和Choi使用分子量为10^7的细粉PTFE进行拉伸,细粉的比重为2.149至2.165。他们向粉末中添加润滑剂,模压成型后再高压挤出,挤出物在60℃下经过压延制成PTFE板材,然后烘干去除润滑剂。

上述得到的PTFE板材在200-300℃下沿MD方向进行拉伸,部分板材只进行单轴拉伸。其他样品随后在275-325℃下,在TD方向上进行拉伸后迅速加热至略低于342℃以进行热定型,随后迅速将样品冷却至室温,并在20℃的条件下放置以促进PTFE晶体的第IV相的形成。用加热/冷却速率为10℃/min的DSC分析薄膜样品,样品重量在4至5mg的范围内。

图5 DSC法分别对聚四氟乙烯粉末、单向拉伸膜和双向拉伸膜的差示扫描

(曲线上标示的数字代表拉伸比)

图5是原始板材(挤出)、单向和双向拉伸膜的DSC扫描图。

表2 PTFE粉末(1,未烧结PTFE)、ePTFE(2)的DSC法扫描得到的峰值熔点温度

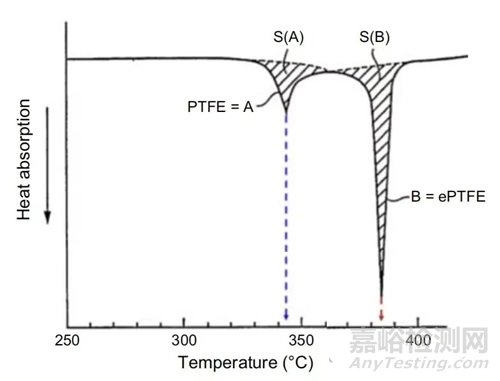

表2汇总了熔点温度,有两个熔点峰值,标记为1和2。ePTFE晶体熔点较高,大约380℃,看似与分子链取向有关。粉末、原始板材(压延样本)和5倍单向拉伸的样品熔点较低。在340~345℃的熔化热倾向于随着拉伸比的增加而减少,而380°C熔点的熔化热则随着拉伸比增加而增加(图6)。

图6 DSC法热谱图显示ePTFE出现了两个温度峰,分别对应聚四氟乙烯(PTFE)(A)和膨体聚四氟乙烯(ePTFE)(B)。S(A)和S(B)代表A和B峰下曲线下的面积。

图7 PTFE粉末(烧结PTFE)与ePTFE的DSC热谱图的对比

其他研究人员提出了类似的数据,如图6和7所示。

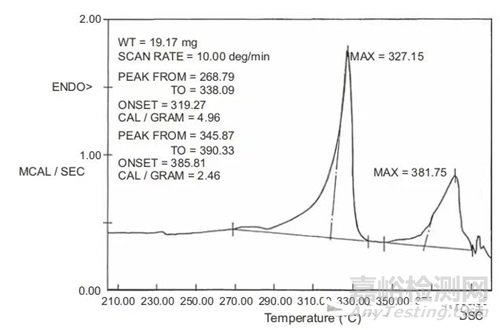

图8 完全烧结致密ePTFE DS热谱图

图8是完全烧结致密化ePTFE薄膜样品的DSC热谱图。致密化过程在拉伸之后,是将拉伸膜加压压缩后再进行烧结。在烧结过程中消除了膜样品的所有孔隙。膜的外观与标准PTFE膜类似。327.1℃和381.75℃的DSC热谱图峰值表明致密化烧结后节点和纤维的留存。这些峰值有助于验证膜样品在致密化前已经膨体化。

ePTFE的另一个独特特性是其微观结构可以通过调整树脂和工艺参数进行控制。在PTFE膜中实现所需孔径的均匀分布和平均孔径的控制,在过滤行业和其他应用中非常重要。拉伸温度和速率对孔径大小的影响尤其大,高温和高应变速率下拉伸的产品具有更均匀的结构,更小更密集的节点,节点由更多的纤维连接。

极高的抗拉强度是ePTFE产品的另一个独特属性。纤维的取向使得ePTFE的极限抗拉强度比模塑件的抗拉强度高出很多个数量级。比如,一个90%微孔PTFE膜可以轻松达到69 MPa的抗拉强度。如果考虑到孔隙率,基体强度高达惊人的690 MPa。如果只考虑ePTFE的独特特性,完全可以把它看做一种全新的材料。

早期发现,即便是最好的PTFE树脂,其结晶度也必须提高才能生产出ePTFE。适宜树脂的首要要求是具有极高的结晶度,最好是在98%或更高的范围,与之相对应的无定形含量要低。为了提升PTFE树脂的结晶度,人们开发了若干技术,如在略低于熔点的高温下进行热处理(退火)。这些方法已被证明能够在树脂膨胀加工过程中,增强其性能。

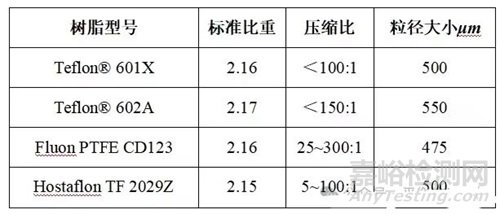

含有四氟乙烯(TFE)的共聚物,其晶体结构存在缺陷,从而导致非晶态含量增加,这些材料在制备膨体聚四氟乙烯(ePTFE)时,其性能不如纯PTFE共聚物。在膨体聚四氟乙烯(ePTFE)发展的早期阶段,并不存在专门用于最大化结晶度的特制PTFE树脂。早期ePTFE研究采用了Teflon® 6A,这是现今Teflon® 6C的前身版本,含有少于0.2%的六氟丙烯(HFP)作为共聚物。Teflon® 6A能够在接近PTFE熔点的高温下实现高速度膨胀,适合ePTFE的生产。现在,市场上已经有了专为ePTFE生产而开发的具有高结晶度的特种PTFE树脂(见表3)。

表3 用于生产ePTFE的商业聚四氟乙烯树脂示例

正如我们所观察到的,PTFE具有完全线性结构,能够整齐地折叠成类似手风琴或层状的晶体形态。PTFE分子同样呈现出对称性,具有惰性,极化作用弱,因此它的相互作用性最小化。由于PTFE分子间可以轻松地滑动且本身惰性,它们拥有所有已知材料中最低的摩擦系数之一。

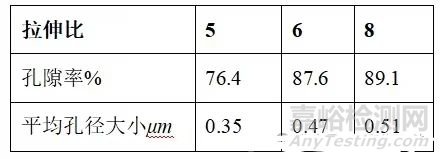

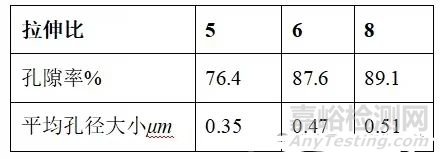

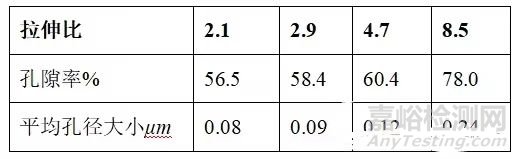

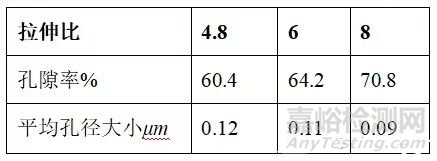

在拉伸过程中,经浆料挤出的膜的长度和宽度会增加许多倍。这种尺寸的扩展在于多孔结构的形成。表4~6概括了两个方向上拉伸比对效果的影响。

表4 机器方向上的拉伸比对孔隙率和孔径的影响

表5 横向拉伸比对孔隙率和孔隙直径的影响

表6 横向拉伸速率对孔隙率和孔径的影响

长度的增加必须来自其他来源,而且很可能是由于聚四氟乙烯(PTFE)分子的解旋造成的。观察图9,我们可以推测,在层状晶体相中分子解旋相对于非晶相而言要容易得多。在非晶相中,PTFE分子会发生缠结,这也正是为什么需要最大化扩张聚四氟乙烯(ePTFE)树脂的结晶度的原因。

图9 半结晶热塑性高聚物的边缘微粒模型示意图

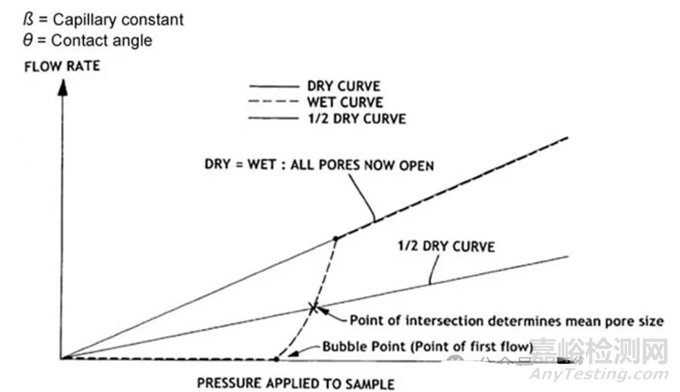

ePTFE膜最独特的特性就是多孔性,微孔尺寸大小不一。ePTFE膜的孔径分布、平均孔径和最大孔径,加上PTFE的表面特性,是膜在应用中最主要的属性。因此,ePTFE膜的微孔结构表征对于量化的定义膜的参数非常重要。目前被广泛接受的评估孔径大小的标准是ASTM F-316:泡点和平均流量孔试验。

不考虑孔径形状前提下,ePTFE膜最大孔径的一个指标是泡点。ASTM F-316将第一个或初始泡点定义为检测到第一个连续气泡的压力。该方法规定将材料浸泡于液体(如异丙醇)中直至完全浸润,并将其放置在在工装上,逐渐施加气压。观察压力表和流量计以及材料表面,第一个气泡出现并连续出泡时的临界压力即为泡点。

通过记录材料流量(L/min)与压力的关系,建立干膜流量曲线;再绘制一个假设空气流量干膜流量一半的曲线,称为干膜半流量曲线;然后按照ASTM F-316的方法绘制湿膜流量曲线。湿膜流量曲线的第一个气泡点如图10中所示。

图10 典型膜的常规湿膜流量曲线、干膜流量曲线和干膜半流量曲线

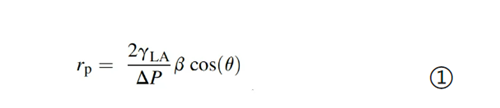

γLA-液体表面张力(液-气),dyn/cm (mN/m)

ΔP-施加在膜两侧的压力差;β-毛细常数;θ-接触角;

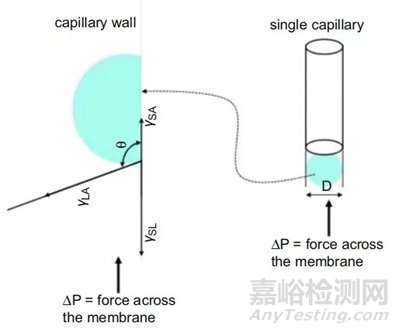

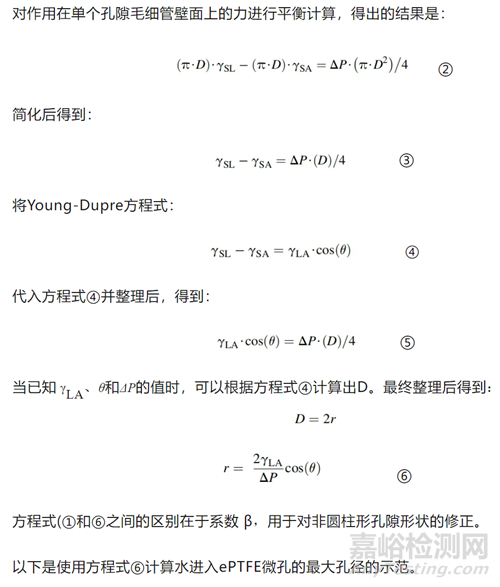

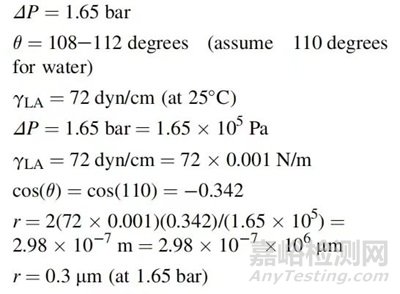

压力与膜孔径大小之间的关系可以用Young-Laplace方程来表达。最大孔径是根据第一个气泡点计算得出的,平均流动孔径是从湿膜流量曲线和干膜半流量曲线交点处压力计算得到,最小孔径则根据从湿膜流量曲线和干膜流量曲线交点处的压力值确定的。虽然膜中存在最小和最大孔径,但平均流量孔只是一个理论计算值,没有物理意义。耐水压是指使水通过干燥疏水膜最大开口处所需的最小压力,与开口大小成反比,而且取决于膜的聚合物物性。耐水压代表着过滤器对水的阻挡能力,影响耐水压的因素包括孔径大小、液体表面张力、膜的表面自由能以及最大开口的尺寸。耐水压的测试,如对ePTFE这类疏水膜的测试,提供了一个相对方法来衡量膜孔的大小。假设一种情况,即液体(如水或异丙醇)在压力作用下与因液体表面能导致的毛细管疏水阻力发生对抗。当液体压力足够大到克服该作用力时,它将促使液体通过ePTFE膜,对接触水滴的单个毛细管进行轴向力平衡分析(图11):

图11 液滴在圆柱形孔开口处的情况

上述内容仅提供了过程的概述,并未提供完整的数学表达式或计算。在实际应用中,需要具体的数学方程式和相应的参数值才能进行计算。

来源:平衡的MO法