您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-09-03 09:10

风能有助于实现电网的去碳化,但风力叶片不可回收,目前的报废管理策略也不具有可持续性。动态热固性材料,即共价适应性网络 (CAN) 和 vitrimer,正在成为传统交联聚合物的可持续替代品。

为了解决可持续能源基础设施中的材料可回收性难题,美国国家可再生能源实验室Nicholas A. Rorrer教授与Robynne E. Murray教授引入了可扩展的生物质衍生聚酯共价适应网络和相应的纤维增强复合材料,用于可回收风力叶片的制造。通过实验和计算研究,包括9米风力叶片原型的真空辅助树脂转移成型,他们证明了这种材料与现有制造技术的无缝对接技术准备就绪,与现有材料相比具有更优越的性能,以及实用的报废化学可回收性。最值得注意的是,尽管采用了动态交联拓扑结构,但该材料的蠕变抑制能力却超越了业界最先进的热固性材料,这一点与直觉相反。总之,本文详细介绍了风能叶片制造的方方面面,包括化学、工程、安全、机械分析、耐候性和化学可回收性,从而为实现生物质可衍生、可回收的风能叶片提供了现实途径。相关研究成果以题为“Manufacture and testing of biomass-derivable thermosets for wind blade recycling”发表在最新一期《Science》上。

策略设计

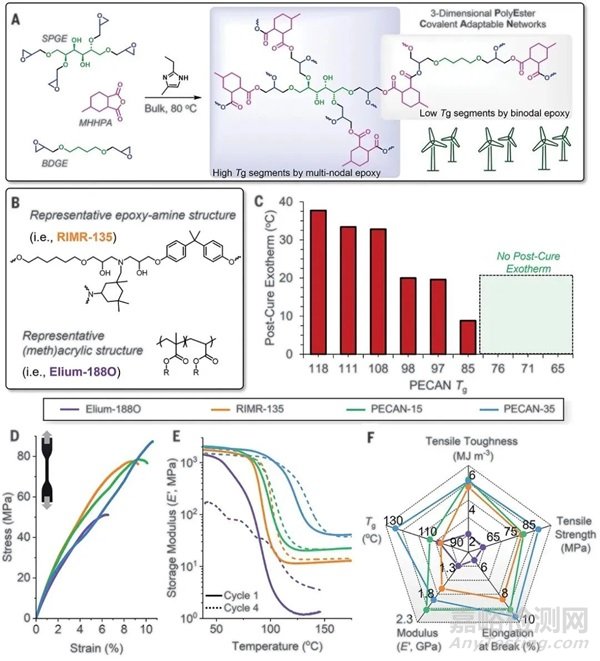

PECAN是通过改变生物质衍生的山梨醇多缩水甘油醚(SPGE)和丁二醇二缩水甘油醚(BDGE)的比例来配制的,它们是影响热固性材料网络结构的关键成分。通过优化这一比例,研究人员能够开发出一种在80°C下5小时内固化的树脂(PECAN-15),无需额外的后固化步骤,从而提高了材料的可持续性和可制造性。

PECAN 材料的性能测试非常严格,重点关注对风力叶片应用至关重要的关键机械和热性能。将 PECAN 与两种行业标准材料进行了比较:Elium-188O(一种建议用于可回收风力叶片的热塑性塑料)和 RIMR-135(一种在行业中广泛使用的不可回收环氧胺热固性材料)。

拉伸强度和模量:拉伸测试表明,与 Elium-188O 和 RIMR-135 相比,PECAN-15 和 PECAN-35 表现出优异的极限拉伸强度 (σB)、断裂伸长率 (εB) 和杨氏模量 (E)。具体而言,PECAN-15 显示出约 80 MPa 的极限拉伸强度和约 3.0 GPa 的杨氏模量,优于具有较低值的 Elium-188O 和 RIMR-135。

韧性:PECAN-15 和 PECAN-35 的拉伸韧性 (UT) 是材料在失效前可以吸收的能量的量度,也较高。这表明这些材料可以更好地承受机械应力,这对于风力叶片的长期耐用性至关重要。

动态机械分析 (DMA): DMA 结果表明,PECAN 材料比对比材料具有更高的玻璃化转变温度 (Tg),PECAN-15 的 Tg 为 103°C,PECAN-35 的 Tg 为 128°C 。这些值明显高于 Elium-188O (96°C) 和 RIMR-135 (95°C) 的值,表明 PECAN 在较高温度下保持其结构完整性。

储能模量 (E'): PECAN 的储能模量反映了材料的刚度,PECAN-35 的 E' 约为 2.0 GPa,而 Elium-188O 的 E' 为 1.4 GPa,Elium-188O 的 E' 为 1.8 GPa。RIMR-135。这种更高的刚度表明更好的承载能力。影响材料弹性和热稳定性的交联密度,PECAN-35 (1.22 mol cm−3) 明显高于 PECAN-15 (0.59 mol cm−3) 和 RIMR-135 (0.38 mol cm−3)。PECAN-35 中较高的交联密度有助于其卓越的热性能和机械性能。

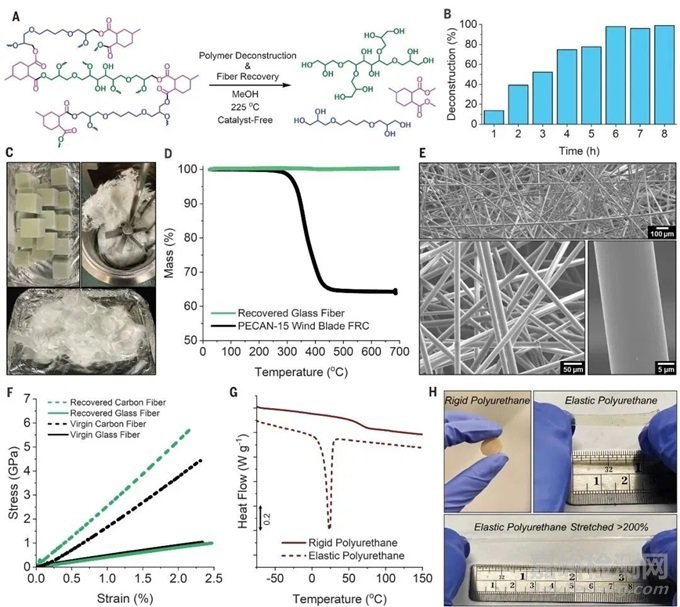

图1 聚酯共价适应性网络(PECAN)平台

制造和测试复合材料

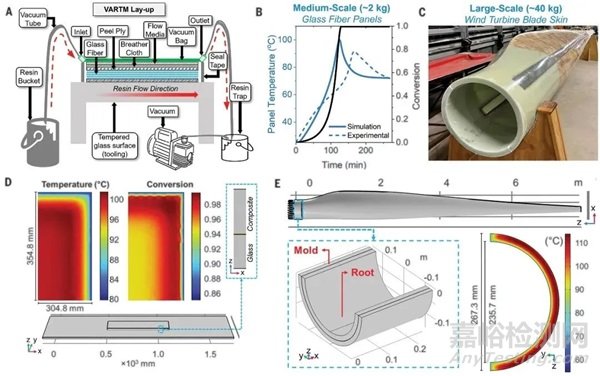

PECAN 的可制造性使用真空辅助树脂传递模塑 (VARTM) 进行评估,这是一种生产大型复合材料的常见工业技术。本节的主要观察结果包括:

(1)流变学和固化:PECAN-15 的预固化粘度为 103 厘泊 (cP),与 Elium-188O (285 cP) 和 RIMR-135 (282 cP) 的粘度相当。这种低粘度对于 VARTM 过程中有效的树脂灌注至关重要,确保纤维增强材料的适当润湿。使用 COMSOL Multiphysics 对固化过程进行建模,以预测固化过程中的放热行为和温度曲线。实验结果与模拟结果非常吻合,PECAN-15 在复合板固化过程中的峰值放热温度达到 91°C 左右。这证实了 PECAN-15 可以安全地扩大规模以进行大规模制造,例如生产 9 米的风力叶片原型。

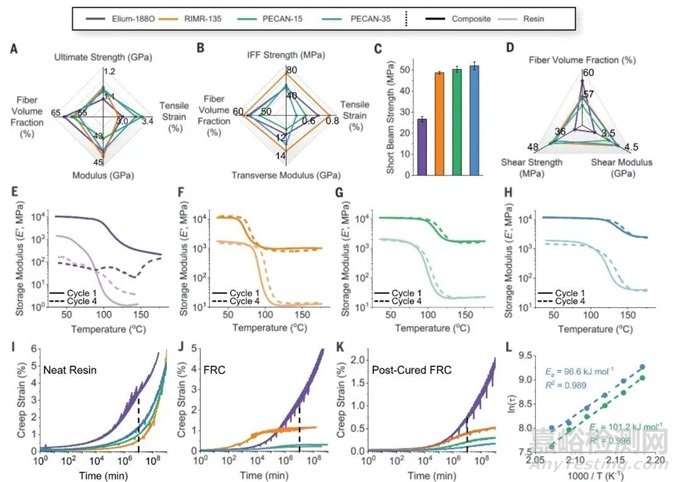

(2)复合材料的机械测试:所有测试材料的纤维增强复合材料 (FRC) 面板的拉伸强度相似,PECAN-15 和 RIMR-135 的极限拉伸应力约为 1.1 GPa。RIMR-135在横向拉伸测试中显示出最高的纤维间破坏强度,表明纤维与树脂之间的粘合力更强。然而,PECAN-15 也表现良好,表明它可以实现与纤维增强材料相当的粘合。短梁剪切测试评估树脂-纤维相互作用,结果表明 PECAN-15 和 PECAN-35 的剪切强度与 RIMR-135 相当,值约为 41 至 43 MPa,显着优于 Elium-188O。蠕变测试测量材料在持续应力下随时间的变形情况,结果表明 PECAN 复合材料与 RIMR-135 相比具有优异的抗蠕变性。尤其是 PECAN-35,其蠕变应变仅为 10%,优于静态 RIMR-135 复合材料。

图2 PECAN 放大、建模和复合材料制造

图3 纯树脂和 FRC 热机械和流变分析

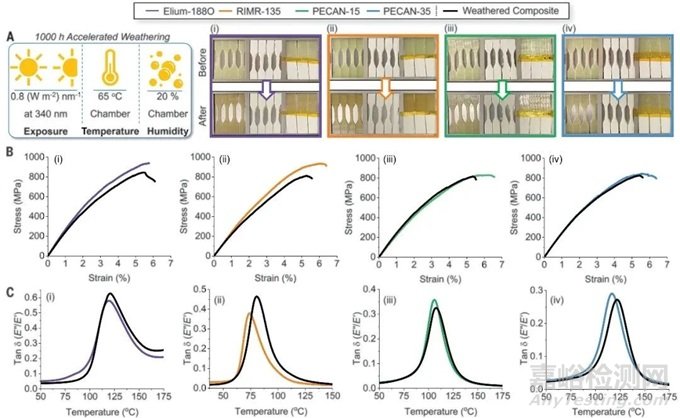

加速老化测试的目的是评估PECAN基纤维增强复合材料(FRC)在模拟长期户外暴露的环境条件下的耐久性。该测试对于确定材料是否适合用于风力涡轮机叶片至关重要,风力涡轮机叶片必须承受数十年的恶劣天气条件。PECAN基复合材料(PECAN-15和PECAN-35)比传统热固性材料(RIMR-135)和热塑性材料(Elium-188O)复合材料明显更能抵抗环境降解。PECAN材料更好地保持了机械性能,变色最小,并且对紫外线引起的光降解和吸水性表现出优异的抵抗力。这些结果表明PECAN非常适合长期户外应用,例如风力涡轮机叶片,其中环境适应能力至关重要。

图4 复合材料加速风化

可回收性

作者广泛讨论了 PECAN 复合材料的化学可回收性,重点关注甲醇分解作为解构热固性基体和回收增强纤维的主要方法。

解构过程:来自 9 米风力叶片原型的 PECAN-15 复合材料已成功解构,甲醇分解过程在 225°C 下进行。该工艺回收了 64.3% 的纤维质量分数,并通过热重分析 (TGA) 证实不含残留树脂。扫描电子显微镜 (SEM) 证实,回收的纤维是干净的,没有表现出明显的降解。该过程具有可扩展性,从实验室测试中的 5 克样品转移到工业反应器中的 500 克样品。

回收材料的再利用:回收的纤维保留了其机械性能,例如拉伸强度和模量,使其适合在新型复合材料中重复使用。从解构过程中回收的二酯和多元醇产品也可重新用于新的聚合物合成,例如制造刚性和弹性聚氨酯。这一闭环流程展示了 PECAN 为风力涡轮机制造的循环经济做出贡献的潜力。

图5 报废风力叶片回收

总结展望

PECAN树脂代表了风力涡轮机叶片复合材料领域的重大进步。研究表明,PECAN可以使用现有的工业流程进行制造,具有卓越的机械和热性能,并且可以在生命周期结束时有效回收。这使得PECAN成为传统热固性材料的可行且可持续的替代品,并有可能显着减少风力涡轮机废物对环境的影响。

来源:高分子科学前沿

论文链接:https://www.science.org/doi/10.1126/science.adp5395

来源:Internet