偏倚通常被称为“准确度”。由于“准确度”有多种意思,建议不要用准确度来代替偏倚。

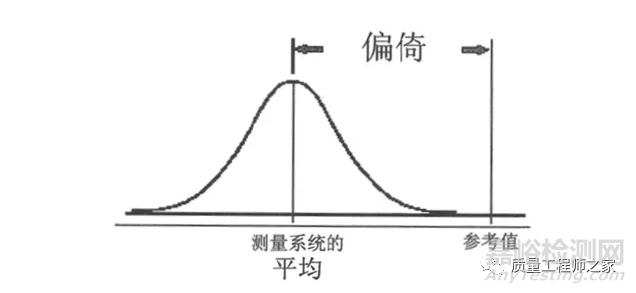

偏倚是指对相同零件上同一特性的观测平均值与真值(参考值)的差异。

偏倚是测量系统的系统误差。它会增进所有已知或未知的变差来源所共同影响的总偏差,这促使在某一测量时期内重复地应用相同测量过程时,以总偏差趋向去恒定和预测地补偿所有的结果。

造成过大的偏倚的可能原因有:

●仪器需要校准

●仪器、设备或夹具磨损

●基准的磨损或损坏,基准偏差

●不适当的校准或使用基准设定

●仪器质量不良-设计或符合性

●线性误差

●使用了错误的量具

●不同的测量方法-作业准备、加载、夹紧、技巧

●测量的特性不对,变形(量具或零件)

●环境——温度、湿度、振动、清洁

●错误的假设,应用的常数不对

●应用零件数量、位置、操作者技能、疲劳、观测误差(易读性、视差)

在校准过程所使用的测量程序(如:使用“基准”),应该尽可能地与正常操作的测量程序一致。

校验报告中会给出不同值的偏倚量。偏倚为负,说明观察值比参考值小,偏倚为正,说明观察值比参考值大。前提是测量系统的偏倚量是可重复的。

确定偏倚是否可接受的独立样本方法采用假设试验:

H0bias=0

H1bias≠0

评估计算的平均偏倚来确定这个偏倚是否是由于随机(取样)变差而产生的。

一般来说,如果相对于它的重复性,它在统计上并不是显著不同于零,则测量系统的偏倚或线性误差是可接受的。因此,重复性与过程变差比较时必须是可接受的,以便让这个分析是有用的。

1)取得一个样件,并且建立其与可追溯到相关标准的参考值。如果不能得到这参考值,选择一件落在生产测量范围中间的生产件,并将它指定为偏倚分析的基准件。在工具室里测量该件n≥10次,并计算n个读值的平均值。将该平均值视为“参考值”。

也许会希望拥有位于期望测量结果的下限、中间及上限位置的基准样件,如果可做到这样,可以使用线性研究来分析这些数据。

2)让一个评价者以正常方式测量样件n≥10次。

结果分析-绘图

3)确定每个读数的偏倚

偏移:=xi-参考值

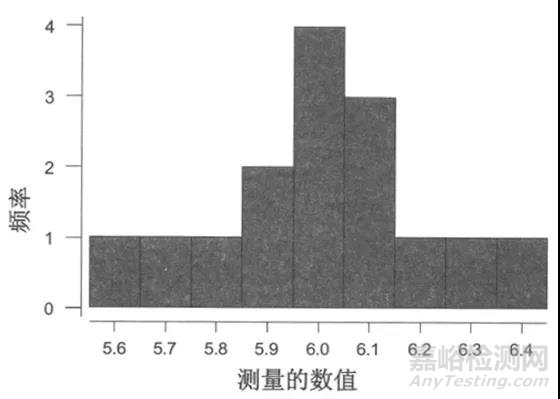

4)绘制出偏倚数据相对于参考值的柱状图。评审柱状图,运用学科知识以确定是否有特殊原因或异常现象存在。如果没有,则继续进行分析。当n < 30时,则应特别小心的进行理解分析。

结果分析—数值

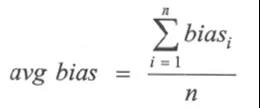

5)计算n个读数的平均偏倚

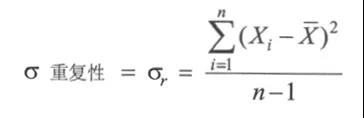

6)计算重复性标准偏差(看下面的量具研究和极差法)

如何GRR研究可以得到(并有效),那么重复 性标准偏差的计算就应该基于GR的研究结果进行计算。

7)通过计算%EV确定此重复性是否可以被接受

%EV = 100 [EV/TV]=100[σ重复性/TV]

这里的总变差(TV) 是基于预期的过程差(首选)或规格范围除6。(见 下面的GRR研究)

如果%EV是大的,那么这个测量系统的变差可能不被接受。因为偏倚分析假定重复性是可以接受,所以继续运用一个%EV值大的测量系统进行分析会导致误导与混淆的情况。

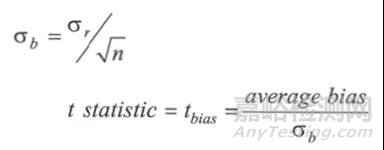

8)确定偏倚的t值;

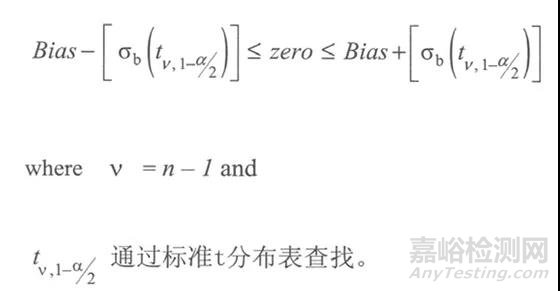

9)如果符合以下两种情况,那么偏倚就可在a水平被接受(统计意义上的0值)。

●P值相对于tbias是小于ɑ的。

●基于偏倚值,0落在1-ɑ的偏差置信区间内:

所使用的ɑ水准取决于敏感度的水准,敏感度水准对评价/控制过程是必要的,并且与产品/过程的损失函数(敏感度曲线)有关。如果ɑ置信度水准不是使用默认值0.05 (95%置信度),则应该得到顾客的同意。

偏倚-范例

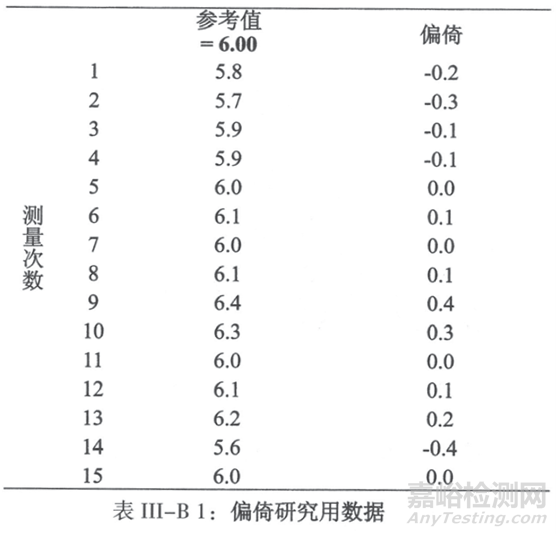

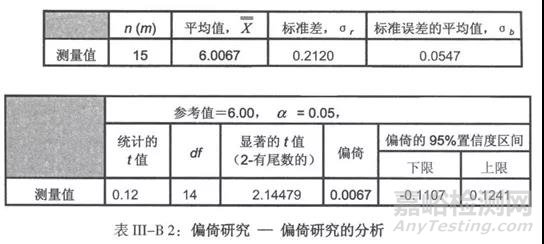

一个制造工程师评价了一个用于过程监控的新测量系统。测量设备的一项分析证明该测量系统应该没有线性误差的考量,所以该工程师只需对测量系统的偏倚进行评价。他基于一份已文件化的过程变差描述,在这测量系统操作范围内选取了一个零件;通过对该零件进行了全尺寸测量来确定它的参考值,然后由主要操作者测量该零件15次。

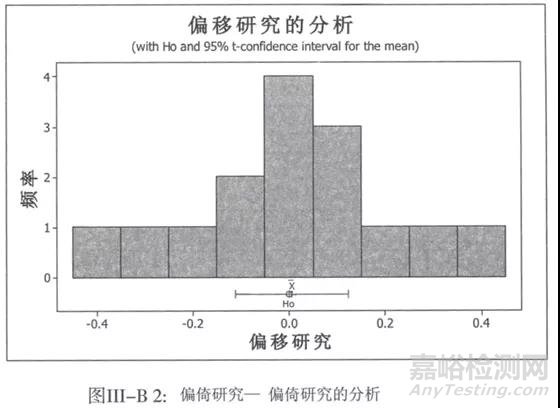

通过使用散布图和统计软件,检验员得到了直方图和数值分析结果(参见图III-B2和表II-B2)

此柱状图并未显示出任何需要额外分析和评审的异常现象或异常值。

将0.2120的重复性与预期的过程变差(标准差) 2.5 进行比较。由于%EV = 100(. 2120/2.5) = 8. 5%,所以这个重复性是可以接受的,偏倚分析也能继续进行。

由于0落在偏倚置信区间内(-0.1107,0. 1241),该工程师可假设这测量的偏倚是可接受的,即在实际使用时,将不会带来额外的变差来源。