您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-10-19 11:49

原料药的粒径及粒径分布对制剂的加工性能、稳定性和生物利用度等有重要影响。本文总结了粒径表征的基本概念,及常见测量手段(筛分、激光散射、图像法和沉降法)的原理、优劣和注意事项。

1、粒径的表征方式

对于球形物体,通过直径很容易确定其大小;但对于立方体,则需要更多的参数,如长宽高;而对于形状更为复杂的颗粒体,恐怕没有足够的参数准确描述其大小。但在实际应用中,只要能够描述其相对大小,指导意义就很大了。为了采用简单的参数直观描述颗粒的大小,往往采取等效球体的直径来描述颗粒的大小。这种等效的基础常常是表面积、体积或者投影面积,分别被称为表面积径、体积径或投影径等。此外,还可以等效为具有相同沉降速度的球形粒子,称为斯托克径。我们通过各种检测方法获得的测量值一般都是理论等效值。不同原理的粒度检测设备的使用的等效物理参量不同,在检测同一个不规则颗粒时,得到的测试结果是不相同的,因此将不同测试方法的结果进行比较,可能无法得出具有实际意义的结论。

粉体作为一堆粒子的集合,不同的粒子颗粒大小可能不同,表示粉体粒径的大小可以采用平均粒径。计算每一个颗粒的某一等效粒径,然后采用粒子数目、长度、表面积或粒子体积等参数作为权重计算平均粒径,从而得到不同的平均等效粒径。其中在药学中较为重要的平均径包括表面积加权平均粒径(该值与表面积成负相关)和体积加权平均粒径。

平均粒径无法描述各个颗粒的粒径情况。当就某一粒径范围的粒子数或粒子重量对粒径范围或平均粒径作图,就得到所谓的频率分布曲线,其可以直观的表示粒径分布。另一种表示分布的方式是将超过或低于某一粒径的累积百分数对粒径作图,得到的曲线往往为S形。在实践中,粒径分布对API性质的影响可能超过平均粒径,应当给以充分的重视。

2、粒径及粒径分布的测量

粒径及其分布的测定基于不同的原理有多种测定方法。在中国药典和日本药典中描述了显微法(即本文的“图像法”)、筛分法和激光散射法。美国药典也对对筛分和激光散射法进行了描述。除上述三种药典方法外,沉降法也可用于粒径的表征。下面就对这些方法的特点和注意事项进行介绍。

(1)筛分

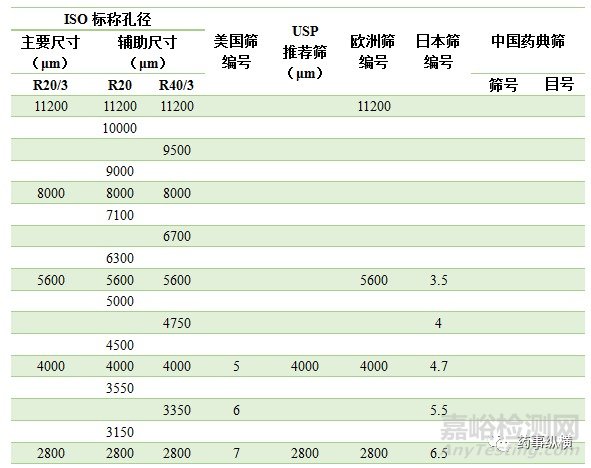

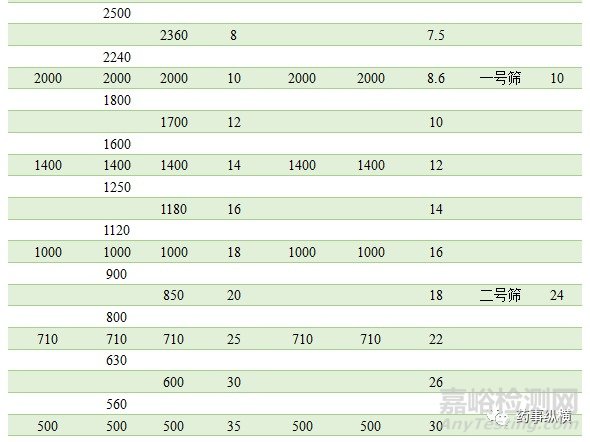

最简单衡量粒径的方法,就是其是否能够通过某一直径的孔,这就是所谓的“过筛”。筛网大小的单位称为“目”,表示每英寸孔眼数目。在筛网的目数前加正负号则表示能否漏过该目数的网孔,负数表示能漏过该目数的网孔,即颗粒尺寸小于网孔尺寸;而正数表示不能漏过该目数的网孔,即颗粒尺寸大于网孔尺寸。采用筛网作为工具进行粒径表征,其孔径大小必然是重要参数。但很遗憾的是,对于筛网孔径的大小未能形成统一标准,不同国家有不同的标准。常见的标准下的筛网编号和孔径大小见表1。

表1. 标准筛孔径大小

选择一系列不同筛孔直径的标准筛, 按照孔径从小到大依次摞起,在最大孔径的筛网中加入样品,震动筛网,通常是由于重力的作用,颗粒中不同粒径范围的粒子会分布在不同的筛网中,测定各个筛网中颗粒的含量,从而得到粒径分布。对于筛分法测定粒径分布,中国药典、美国药典和日本药典都做了较为详尽的描述。

筛分原理简单、直观,操作方便,易于实现。但是正是由于其简单性,其在样品用量、准确度和重复性等方面也有较大的缺点。一般而言,筛分法的物料用量为25g~100g,物料用量相对较大;由于筛网本身的区分力有限,一般仅适用于粒径大于75μm(粉体中80%的粒子的粒径大于75μm)的颗粒;筛分测量的精度受制于筛网划分的层数,同时极易受到颗粒形状、静电、测试条件、测试环境等因素的影响,从而造成较大的误差,因此需要特别注意观察筛分过程中的现象,如颗粒是否吸潮,颗粒是否在震荡过程中聚集,筛网在震荡过程中是否被堵塞等,并针对性解决这些问题,可以有效提高试验的准确度;此外,采用符合相关标准、性能稳定的机械设备,对保证测量的重复性也有重要帮助;最后,值得特别注意的一点是关于筛网本身的精度问题。由于厂家制造能力或筛网的制造原理的不同等因素,不同的筛网可能本身就存在差距;使用时间过长或者不当使用等原因也可能造成筛网精度的下降。不同的筛网可能与其标识的目数有差距,或者孔径的均一性已经达不到使用要求,从而造成筛分的准确度下降。拟将筛分作为质控手段时,应当特别注意对筛网的校验。最后,应特别注意测量的重复性,中国药典做出了较为具体的规定,即“连续两次筛分,各个药筛上遗留的颗粒及粉末重量的差异不超过前次遗留颗粒及粉末重量的5%或两次重量的差值不大于0.1g;若某一药筛上遗留颗粒及粉末的重量小于供试品取样量的5%,则该药筛连续两次的重量差异应不超过20%”。

筛分除了作为一种测试手段,本身也可以作为一种粒径控制手段。例如在制粒后获取某一粒径范围内的粒子,用于后续工艺或质量研究,从而更清楚地获取粒径和后续结果的相关性。对于越来越追求API微粉化甚至纳米化的今天,筛分在API粒径分布的测量中的应用可能会受到更多限制,但在大颗粒的粒度控制和表征方面仍有不可替代的作用。

(2)激光散射法

应用激光粒度仪测定粒径,样品用量小、测定方便、快速、重现性较高,在工业界的应用越来越受到重视。激光粒度仪测量方法的理论依据是Fraunhofer 衍射理论和米氏光散射理论,这两个理论在测量不同粒径大小的粒子时,有不同的适用性。

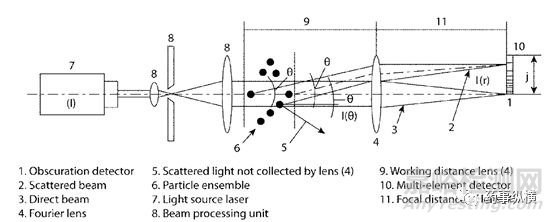

图1. 激光粒度仪设备图

如图1所示,粉体分散在空气流或液体介质中,激光束照射在分散的粉体上,发生衍射和散射,从而产生光强的空间分布变化, 光信号被光电探测器器接收并转化为电信号。激光粒度仪接收到的散射光是许多颗粒的散射光的集合。很显然,如果我们知道粒径分布,可以很容易得出其散射光的结果,但是从散射光集合出发得出粒径分布,则有多种可能。计算机采用“数学反演”的方式拟合出与实测光强最为接近的粒径分布情况,而这种拟合总是可能与实测的散射光信号存在差异,因此解读数据质量则是这种测定方式的重要工作,同时需要优化调整仪器参数,使得测量者更接近于真实值。目前最为常见的激光粒度仪是Malvern Mastersizer,其测得的粒径一般为体积分布。其测量方式有干法和湿法两种模式,即粉体分散在空气流或液体中,其测定下限通常为200nm和20nm。

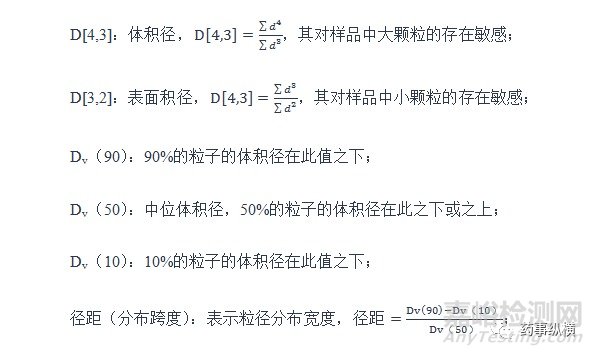

在激光粒度仪的报告中,常常采用以下值对粒径结果进行描述:

激光粒度仪也存在一定的缺点。首先从样品量来讲,所需的样品量一般少于1g,这是其测试的优势,但在在实践中,API的量可能达到公斤级别,如何取样,才能使如此小的量代表整个批量的真实分布情况,这是一个值得思考的问题。在实践中,可以借鉴混合过程中旋转取样和特殊的取样器,可能可以减小取样带来的误差。但是随着API的粒径减小,流动性进一步减小,大批量粉体本身的均匀度就很差,取样带来的差异可能难以避免。其次,激光散射法测量粒径,一般需要设置粉体的折射率、吸收率的参数,这些参数的设置极大地影响粒径测定结果的可靠性。但是获取粉体样品的折射率等参数往往并不容易,若所测得粉体是混合物,那么情况会更为复杂。在实践中,测量API粒径时,并没有提供准确的参数。更通常的做法是根据测试者的经验,设定通用参数。判断在这些参数下的数据结果是否接近真实情况,则是较大的挑战。因此,一个拥有丰富测试经验和较强的数据解读能力的分析人员似乎会有很大的帮助。此外,从其测试方法的角度讲,测试结果的粒径分布是从散射的综合结果“数学反演”得到的,其结果明确指向球形颗粒的粒径,而大多数情况下,API的并非如此。最后,需要关注激光粒度仪测量本身的平行性问题。通常认为采用激光粒度仪的测量具有很好的重复性,但这种重复性体现在具体测量数值上,可能产生多大的偏差呢?由于仪器的性能不同,所测粉体的性质不同,两次平行测量中可能产生的误差可能不同。确定可接受的平行测定误差,是方法学验证中内容,即通过对同一均匀粉体多次测量,根据结果来确定偏差限度。但实际测量过程中,特别是在研究的前期,很少能够完成方法学验证。中国药典在介绍光散射法的仪器一般要求时,详细述采用“标准粒子”评价仪器的结果的接受指标。其中指出,Dv(50)平行测定的RSD不得超过3%,Dv(90)和Dv(10)的平行测定RSD不得超过5%;而对于粒径小于10μm的粒子,Dv(50)平行测定的RSD不得超过6%,Dv(90)和Dv(10)的平行测定RSD不得超过10%。笔者认为这可以作为测量平行性的最严标准,对于实际测量样品还可适当放宽。

(3)图像分析

一般通过光学显微镜对颗粒进行直接观察结果更为直观,可以应用普通的显微镜测量0.2~100μm的粒径。更小的粒径也可以通过更为精密的仪器如扫描电镜等方式进行观察。这些测量一般是对平面进行的观察,即观察颗粒在平面的投影。应用原子力显微镜等手段也可以用来观察纵向的尺寸。这种直观的测量方式可能得到更为精准的与尺寸相关的信息,例如颗粒的形态,形态在某些时候对颗粒的性质也会产生重大影响。

此外,颗粒往往不是球形,并且多不规则,因此难以采用统一的方法测定粒径。一个较好的做法是,通过计算投影面积,转换为面积等效圆的直径。对粒径进行定量,往往需要借助于图形,即对图像中的颗粒的投影进行测量,并根据比例尺进行转化,很多图像分析软件都可以实现这些功能。

为了更好地评估颗粒的粒径分布,必须计算较大量的粒子尺寸(通常为300~500个),这使得该方法极为繁琐。但借助于图形统计分析软件,如Image Pro Plus(IPP)等,可以快速的对图像中颗粒的尺寸进行自动识别、测量和统计。能够用于软件分析的图像对质量要求较高,一般要求颗粒颜色深度与背景有明显的区别,颗粒不能粘连重叠,不能有其他物质干扰(如气泡)等。

(4)沉降法

采用沉降法测定粒子的粒径与悬浮介质中粒子的沉降速率有关,应用的是Stokes定律,即对于特定的悬浮介质,粒子在介质中的沉降速率仅仅与基于沉降速率的粒子的平均粒径有关(流体力学体积)。该定律适用于各种大型不规则形状的粒子,但所测得粒径及分布只能看做是相当于球形的当量半径及分布。

需要注意的是,分散在介质中的粒子不能聚集,聚集体相当于粒径增大,沉降速率加快,因此需要选择合适测量介质和合适的去絮凝剂,以保证粒子在介质中分离和分散,如以水为介质时,常加入0.2%的六偏磷酸钠、焦磷酸钠或亚甲基双萘磺酸钠等。

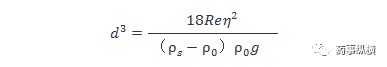

此外,粒子在测量过程中,周围的分散介质必须处于层流状态,因此沉降速率不能很快,避免产生湍流,一般认为当雷诺数(Re)大于0.2时会出现湍流。根据雷诺数和Stokes定律可以得出,在给定密度和黏度条件下,应用Stokes定律能够测得的最大粒径(见下列公式)。

(其中ρs为粒子的密度,ρ0为介质的密度,g为重力加速度,η为分散介质的粘度,Re为雷诺数)

由上述公式可以看出,为了避免出现湍流,应当注意分散介质的粘度和密度。一般而言,对于密度较小的细粒子,分散介质可以选择水或甲醇等黏度较小的液体,对于密度大的粗粒子,可以选用正丁醇或豆油等黏度较大的液体。

Stokes等效粒径是对粒子的流体力学性质的直接表征,因而对悬浮剂和乳剂有重要意义。

3、总结

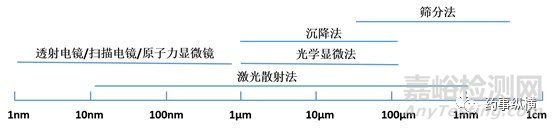

图2.不同粒径测量方式的粒径测量范围

不同的粒径测定方式,能够表征的粒径范围不同,从图2中可以看出,激光粒度仪测得的粒径范围最为广阔。此外,不同的粒径测量方式原理不同,因此测得粒径及粒径分布数值所代表的物理意义也各不相同,将不同方法测得粒径结果进行比较,可能没有物理意义,甚至在很多情况下,同一种测量方式下,将不同的物料的粒径测定结果做简单比较也没有实际应用意义。明确粒径测定的原理,对判断粒径测定结果质量的分析以及对粒径数据的解读有重要帮助。此外,关于粒径的表征参数很多,粉体或者最终制剂的成品的某些性质可能仅对某些粒径指标相关,如制剂的溶出可能与Dv(90)可能更为相关,悬浮液的稳定性可能用Stokes等效粒径进行评价可能更有相关性。从基本原理出发,“自下而上”地探求性质与结果的关联,使探索更有方向性,可能对把握关键因素更有帮助。

(本文为笔者的读书笔记,难免有疏漏错误之处,请读者谅解并不吝指正)

参考文献:

Patrick J. Sinko (刘艳主译), 物理药剂学与药学,人民卫生出版社;

Mark Gibson et al,Pharmaceutical Preformulation and Formulation;

中国药典2015版第二部凡例

中国药典2015版,0982,粒度和粒度分布的测定法;

美国药典35,0176-0179[429],Light Diffraction Measurement of Particle Size;

美国药典35,0336-0339[786],Particle Size Distribution Estimation by Analytical Sieving;

粉体的粒径的表述方式及其含义,http://www.360powder.com/technology_details/index/108.html;

激光粒度仪测量数据与筛分测量数据差异问题浅析,https://wenku.baidu.com/view/2b954c9703d8ce2f006623b4.html;

马尔文粒度仪MS2000原理中文版,https://wenku.baidu.com/view/0867a3f36bec0975f465e28e.html;

学术干货丨教你用Image Pro Plus统计分析粒径,http://www.cailiaoniu.com/56881.html;

沉降法测定粒度分布,https://max.book118.com/html/2017/0622/117227278.shtm。

来源:药事纵横