您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-10-24 11:32

航天飞行器再入/进入大气层时产生严重的气动加热,热防护系统是确保飞行器内部电子元器件和载人空间正常工作所必须依赖的关键子系统之一,而防热材料是热防护系统中至关重要的部分。随着我国载人航天、探月工程、深空探测、载人登月等工程的逐步展开,以及新型航天飞行器的迅速发展,再入速度越来越高,面临的热环境愈发严酷,气动加热时间达千秒级以上,加热量大幅增加,大面积区域面临着长时有氧环境的高温(≥1000 ℃),关键部位瞬时温度可达2000 ℃以上。

20世纪50年代以来,飞行器热防护材料体系和热防护方式不断发展,尤其以陶瓷瓦、TUFROC为代表的先进超轻质可重复使用热防护材料,在航天飞机和X-37B这类先进航天飞行器上成功应用,引起科学家和工程师的广泛关注。但是,总体来说这类材料可靠性不足、价格昂贵、装配工艺复杂、后期维护成本高,在一定程度上限制其在航天飞行器上的大量应用。树脂基烧蚀防热材料是以有机聚合物为基体,通过一系列化学和物理变化,牺牲材料自身的质量带走大量气动热,从而达到防热的目的。由于高可靠性、高性价比、装配工艺简捷,至今仍然被认为是最有效、最可靠、最成熟和最经济的一种热防护方式,在飞船、返回式卫星、导弹等众多航天飞行器热防护系统中大量使用。

我国树脂基烧蚀防热材料在国防装备需求牵引下,经过玻璃/酚醛、石英/酚醛和碳/酚醛3个里程碑式的发展后,材料体系逐步建立并完善起来。进入21世纪以来,伴随着国家航天事业的逐步开展,烧蚀防热材料面临着急迫的减重需求,以蜂窝增强低密度材料体系为代表,开发出H88,H96两种代表性低密度树脂基烧蚀防热材料(LAC)。

1.低密度树脂基烧蚀防热材料

1.1 蜂窝增强低密度防热材料

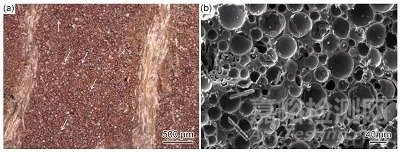

我国在载人航天工程的牵引下,针对神舟飞船返回舱弹道特点开发了H88和H96两种典型的蜂窝增强LAC材料,如图1所示。H88和H96材料是以玻璃钢蜂窝格子作为支撑,苯基硅橡胶为树脂基体,物理共混的方式掺杂石英短纤维、酚醛微球、玻璃微球等轻质功能填料,通过整体成型工艺快速填充到玻璃钢蜂窝格子中。轻质功能填料的加入主要用来降低材料密度和热导率,同时保证材料表面抵抗气流冲刷的能力。

图1 神舟飞船及其防热材料

在H88和H96的基础上,对材料的微细观结构和化学组成进行优化,开发了密度分别为0.4 g/cm3和0.5 g/cm3左右的FG4和FG5材料,室温热导率≤0.1 W/(m·K),用于返回器侧壁背风面的中低热流区。在返回器防热大底的高热流区域,研制了密度分别为0.5 g/cm3和0.7 g/cm3的HC5和FG7材料,室温热导率保持在0.10 ~ 0.12 W/(m·K)之间,以增加防热材料的高驻点烧蚀性能和抗剪切性能,如图2所示。

图2 月球轨道返回器LAC分布及HC5烧蚀后横截面

1.2 SPQ系列材料

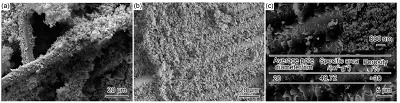

我国在探月工程以及新型航天飞行器的推动下,基于斜缠模压工艺开发了SPQ系列中低密度石英/酚醛、玻璃/酚醛体系防热材料。SPQ材料主要特点是在酚醛树脂基体中添加大量的酚醛微球、玻璃微球、陶瓷粉体等轻质功能填料,以石英纤维和功能纤维编织而成的二维织物为增强相,制成轻质杂化预浸料,通过调整增强体和树脂基体配方,制备满足不同防热需求的SPQ系列材料。空心小球和微孔的引入,在降低材料密度的同时,能够显著降低材料的热导率。图3为SPQ9材料的光学显微镜照片和烧蚀后SEM照片,可以观察到SPQ9树脂基体中均匀分散着大量的轻质功能填料小球,烧蚀后轻质功能填料原位形成微米级的闭孔结构。

图3 SPQ9材料光学显微镜照片(a)及烧蚀后的电子显微镜照片(b)

SPQ系列材料是在传统斜缠模压工艺上改进而来的继承性材料,同传统致密型玻璃/酚醛、石英/酚醛防热复合材料相比,SPQ材料密度最大可降低43%左右,室温热导率降为传统防热材料的50%左右,已经成功应用于月球轨道返回器(图4)和武器装备关键部位的热防护。

图4 SPQ9材料制备的月球轨道返回器拐角环产品(直径1.2 m)

1.3 防隔热一体化低密度树脂基防热材料

20世纪90年代,为满足深空探测、空天往返等先进航天飞行器的防热和隔热需求,进一步压缩热防护系统在总系统的质量占比,以美国为主的航天强国相继开发出新型防隔热一体化超低密度烧蚀防热材料,典型代表有PhenCarb,BLA,SCRAM,PICA和SIRCA材料。这类材料的共同特点具有超低密度(≤0.35 g/cm3)、超低热导率、防热和隔热功能兼容。我国在探月工程月地高速再入返回器和新型航天飞行器热防护系统设计中,针对再入轨道高热流峰值、高焓值、长时加热和有氧气氛的热环境特点,多家研究单位和高校(如:航天材料及工艺研究所、哈尔滨工业大学、华东理工大学等)同期开展了新型低密度防隔热一体化材料的研制工作。

以多孔杂化酚醛树脂为基体,通过改变增强体纤维组织结构,开发出密度在0.25 ~ 1.3 g/cm3之间可调可控的DMC,DMS,ZMS系列防隔热一体化复合材料。这类材料典型特点是将气凝胶材料的微纳开孔结构引入到复合材料内部结构中,大幅降低材料的热导率,显著提高其隔热性能。图5为不同纤维组织结构增强体制备的LAC防隔热一体化材料的微观形貌照片。利用酚醛气凝胶烧蚀炭化后的“形态复制效应”,炭层结构保持气凝胶疏松多孔形态,既有效降低炭层热导率,又能提高表面的辐射散热。多孔杂化树脂中的纳米功能组元,提高了树脂基体和炭化层的耐烧蚀、抗剪切、抗氧化和力学性能,进一步降低材料热导率。

图5 几种典型防隔热一体化LAC的微观形貌(a)DMC3;(b)DMS6;(c)ZMS12

1.4 多功能一体化轻质防热材料

目前,在多功能一体化树脂基烧蚀防热材料领域我国基本处于国际前沿领域的行列。近年来,研究团队相继开发出适用于多重复杂热环境的轻质防热/隔热/维形、防热/隔热/隐身、防热/隔热/承载、防热/隔热/阻燃等多功能一体化材料。

面向新型航天飞行器减重、防热、隔热和雷达隐身的需求,开发了轻质防热/隔热/隐身一体化材料(HRC)。为满足航天飞行器关键热防护部位高温下热力承载的需求,开发出密度≤1.2 g/cm3的防热/隔热/承载一体化复合材料(HIS)。针对运载火箭发动机部位裙摆防热材料点火时明火燃烧的现象,发明了防热/隔热/阻燃多功能融合的一体化材料,有效地解决了火箭发动机点火时防热摆裙出现明火的现象。

随着先进航天飞行器以及飞行控制技术的不断发展,飞行器弹道方式和飞行热环境日趋多样化和复杂化,对防热材料的功能性提出更多和更严苛要求,防热材料的多功能一体化是一次性解决未来航天飞行器先进热防护系统的重要技术手段。

2 低密度树脂基烧蚀防热材料研究展望

2.1多功能兼容与集成化

防热结构轻量化是航天飞行器持续的追求目标,热防护系统的多功能化和功能集成化是先进航天飞行器发展的必然需求。随着智慧航天飞行器概念的出现,未来将对航天飞行器热防护部位进行分区域、变材料、变功能、变厚度、变外形等精细设计与制造,新型高性能树脂基体、连续功能梯度复合材料与柔性适形防热材料将会是低密度树脂基防热材料的重点发展方向。

防热材料是再入/进入航天飞行器抵御气动热环境的屏障,构成了最外层结构,除了要满足气动和防热需求外,还必须具备隔热、抗冲刷、热力承载、气动维形等多重功能。随着航天飞行器飞行热环境的日趋严酷,加热时间的不断延长,热防护系统严苛的质量约束,低密度树脂基烧蚀防热材料的发展趋势必然是在轻量化的前提下,实现防热、隔热、气动维形、热力承载、隐身、阻燃等多重功能的兼容与集成,简化热防护系统的设计、装配与维护成本,是未来低密度树脂基烧蚀防热复合材料发展的必然趋势。

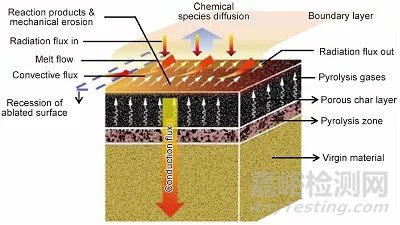

2.2多重热防护机制协同作用

烧蚀防热材料在气动热环境下做出一系列复杂的物理和化学响应,材料与热环境之间高度耦合,材料本体发生非稳态的传质传热过程,有关树脂基烧蚀材料防热机理的研究一直被认为是最具科学挑战性的课题。材料在烧蚀过程中,大量的气动热以对流和辐射的形式加热材料表面,随之发生复杂的化学反应,树脂基体发生分解并带走大量的来流热量,热解产物形成多孔炭化层,如图6所示。阐明树脂基烧蚀防热材料中各种防热机制在整个热防护过程中的作用机理以及在总热效应中的比重,揭示各种防热机制之间的相互耦合作用,探明非稳态烧蚀过程中材料本体传热传质过程,掌握材料微细观结构与性能之间的关系,有助于实现低密度树脂基烧蚀防热材料体系防热、隔热和其他功能间的协同设计与匹配,对新型树脂基LAC材料的结构设计、开发、制备与工程应用具有十分重要的科学指导意义。

图6 烧蚀材料烧蚀过程中复杂的物理和化学变化

原文出自《材料工程》:

冯志海等.航天飞行器热防护系统低密度烧蚀防热材料研究进展[J].材料工程,2020, 48 (8): 14-24.

doi:10.11868/j.issn.1001-4381.2020.000206

来源:《材料工程》