您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2021-04-28 09:16

案例背景

随着大型户外LED显示屏的广泛应用,LED小点间距显示屏技术得到了快速发展。LED显示屏最小构成单元为模组,每款显示屏模组均安装有与之匹配的塑胶底壳,使LED显示屏能够安装在与底壳相对应的LED显示屏箱体上,并且可以拆装与维护。

此次失效的样品就是LED显示屏用塑胶底壳,底壳是用封装胶进行密封起到防水及固定作用,屏体安装投入使用4个月后,出现弯曲现象,拆开屏体,发现底壳面罩螺柱位置开裂甚至爆裂,失效比例接近100%。对不同批次未开裂的塑胶底壳及使用的封装胶进行对比分析,查找塑胶底壳开裂的原因。

2.1 外观检查

对开裂的塑胶底座进行外观检查,发现开裂的位置集中于螺纹孔,螺纹孔发生不同程度的开裂甚至有的发生爆裂。

2.2 形貌观察

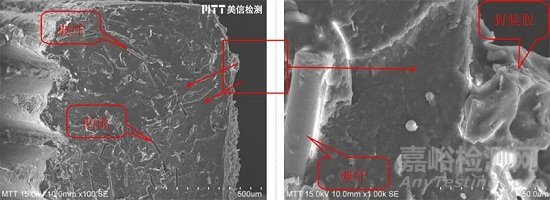

取塑胶底壳中螺纹孔的开裂面做形貌观察,宏观观察:断面无明显塑性变形,属脆性断裂;可观察到从外到内的扩展纹路,起裂源位于断面的右侧,靠近灌封胶的一侧;断面上有少量的玻纤,还有玻纤脱落留下的长条凹坑印记,表明塑胶底壳是用玻璃纤维增强;高倍观察起裂源无明显异物存在。

图1. 塑胶底壳开裂断面形貌观察图片

2.3 材质分析

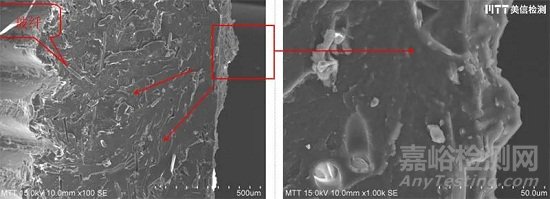

利用显微红外光谱仪对样品塑胶底壳螺纹孔开裂件的材质进行分析,从红外谱图上得知,塑胶底座的材质为双酚A型聚碳酸酯。双酚A型聚碳酸酯主链上含有刚性的苯环结构,在注塑过程中产生的取向应力不易释放,易产生应力集中。

图2. 样品塑胶底壳螺纹孔开裂件的FTIR谱图

2.4 灌封胶成分分析

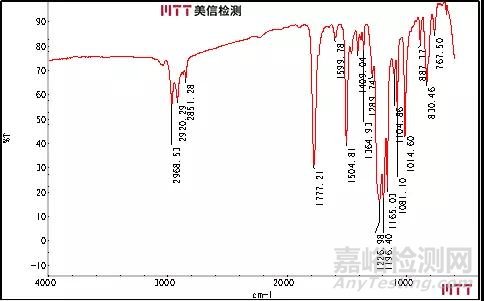

结合显微红外光谱和气相-质谱联用仪对封装胶A、B组分成分进行分析, 从红外谱图上得知A组份为主要成分为羟基封端的硅树脂,另外还含有氢氧化铝填料,硅氧烷的环体;B胶为三乙氧基甲氧基硅烷和四乙氧基硅烷的交联剂,A、B胶在室温下反应生成交联网状硅胶和乙醇,乙醇脱离体系,交联网状硅胶不会对PC造成腐蚀,乙醇及硅氧烷环体小分子短时间不会对PC(聚碳酸酯)造成腐蚀,但会进入聚碳酸酯中促使PC应力释放。

图3. 灌封A胶FTIR谱图

图4. 灌封B胶FTIR谱图

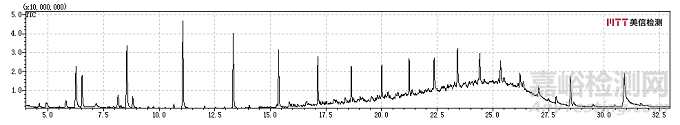

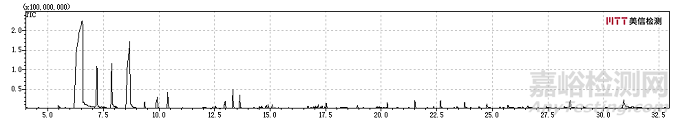

图5. 灌封A胶的丙酮萃取液GCMS谱图

图6. 灌封B胶的丙酮萃取液GCMS谱图

2.5 开裂底壳与未开裂底壳材料一致性对比

2.5.1 TGA一致性对比

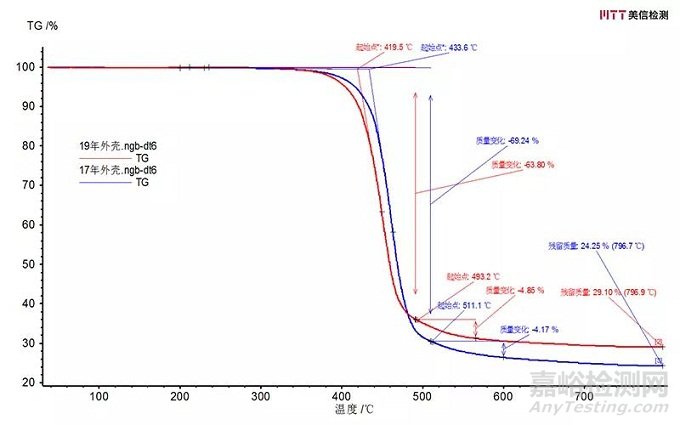

从TGA谱图上看,两者均有一个失重台阶,为聚碳酸酯主体的降解失重峰;两者的区别在于起始分解温度不同,开裂底壳起始降解温度为419.5℃,未开裂底壳起始降解温度为433.6℃,开裂底壳比未开裂底壳起始降解温度降低了近15℃;表明开裂底壳的热稳定性明显低于未开裂底壳。

图7. 开裂底壳与未开裂底壳TGA对比谱图

2.5.2 GPC一致性对比

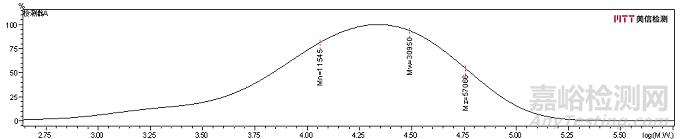

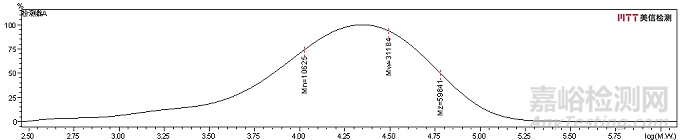

利用凝胶渗透色谱(GPC)对开裂底壳与未开裂底壳的相对分子量进行表征,开裂底壳的分子量分布变宽,分子量分布越宽,性能越差,抗应力开裂能力就越弱。

图8. 未开裂底壳的GPC谱图

图9. 开裂底壳的GPC谱图

2.5.3 物理性能一致性对比

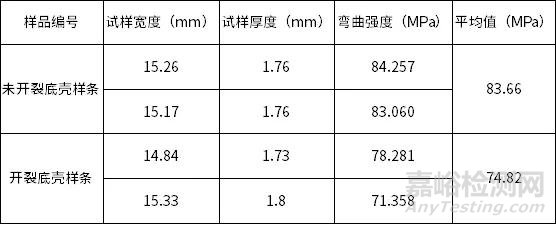

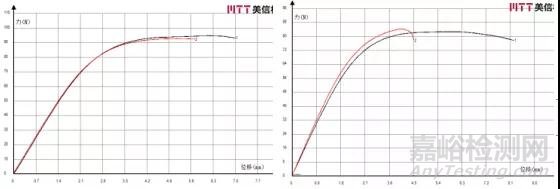

切取开裂底壳与未开裂底壳的边框,制成样条,测弯曲强度,结果详见表2:未开裂底壳样条的弯曲强度为83.66MPa,开裂件底壳样条弯曲强度为74.82MPa,未开裂底壳样条弯曲强度远大于开裂底壳样条的弯曲强度,弯曲强度越大,抗弯曲能力越强。

表2. 开裂底壳与未开裂底壳样条弯曲强度对比表

图10. 开裂底壳与未开裂底壳样条测试位置及弯曲性能对比谱图

2.5.4抗环境应力一致性对比

取样品未开裂样件底壳的螺纹孔和开裂批次未开裂的螺纹孔,放到盛有四氯化碳的烧杯中,浸泡2min,观察样品的抗应力开裂能力。未开裂底壳的螺纹孔未发现明显开裂,而开裂批次的螺纹孔出现开裂,表明开裂批次的螺纹孔抗环境应力腐蚀能。

图11. 开裂件四氯化碳前后的对比图片

3 综合分析

综合以上分析,可以得出以下结果:

(1)塑胶底壳开裂失效模式是环境应力开裂。

(2)塑胶底壳开裂的根本原因是塑胶底壳配方中加入了相对分子量低且分子量分布宽的聚碳酸酯回收料,导致塑胶底壳物理性能降低、抗环境应力开裂能力下降。

(3)建议:避免加入回收料,提高塑胶底壳的抗环境应力腐蚀能力。

来源:美信