您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-06-22 09:39

当熔体在高速,高压条件下注入容积较大的型腔时,极易产生熔体破裂现象,此时,熔体表面出现横向断裂,断裂面积为粗糙地夹杂在塑件表层形成糊斑。特别是少量熔料直接注入容易过大的型腔时,熔体破裂更为严重,所呈现的糊斑也就越大。

熔体破裂现象

熔体破裂是高分子熔体的弹性现象之一,是指聚合物熔体通过流道从模口挤出时,如剪切速率大于某一极限值,往往产生不稳定流动,挤出物表面出现凹凸不平或外形发生竹节状、螺旋状等畸变,以至支离、断裂。

熔体破裂发生的原因是材料流入模口时由于受到的剪切速率过大而导致其流动速度过大,不能形成平行线流,而是形成不稳定流动,或者是由于熔体黏度过高,内应力松弛时间要求过长,使得熔体各点所表现的弹性应变不一样,从而使挤出物在弹性恢复过程中出现畸变或断裂现象。此外,在流入口模的角度不适当或口模流路有死角也可发生熔体破裂现象。

从现象上概括可将挤出熔体破裂行为归为两类:

一类是LDPE(低密度聚乙烯)型。破裂的特征是先呈现粗糙表面,当挤出剪切速率超过临界剪切速率时发生熔体破裂时,呈现无规破裂状。属于此类的材料多为带支链或大侧基的聚合物,如聚苯乙烯、丁苯橡胶、支化的聚二甲基硅氧烷等。

LDPE型熔体在挤出口模及入口区附近流动熔体的应力集中效应,其应力主要集中在口模入口区,且入口区的流线呈典型的喇叭形收缩,在口模死角处存在环流或涡流(如下图)。

另一类是HDPE(高密度聚乙烯)型。熔体破裂的特征是先呈现粗糙表面,而后随着剪切速率的提高逐步出现有规则的畸变,如竹节状、螺旋形畸变等。当剪切速率很大时,则出现无规破裂。属于此类的材料多为线形分子聚合物,如聚丁二烯、乙烯-丙烯共聚物、线形的聚二甲基硅氧烷、聚四氟乙烯等。

HDPE型熔体,在挤出口模及入口区附近流动时的应力集中效应主要不在口模入口区,而是发生在口模内壁附近,口模入口区不存在死角环流(如上图)。

其实这种分类并不够严格,有些材料的熔体破裂行为不具有这两种典型性。

影响熔体破裂的因素

熔体破裂开始形成时的剪切速率称为临界剪切速率 τ c

1)料温 T

随温度升高,熔体破裂的临界剪切速率增大→温度升高,熔体粘度减小,剪切应力减小

2)聚合物分子量 Mw

τ c · Mw=K (Mw是平均分子质量,K为常数)

即高分子质量熔体比低分子质量容易更容易发生熔体破裂

3)粘度η

粘度越低,发生熔体破裂的临界剪切速率越高

4)通过逐渐变细口模入口,可以显著提高挤出质量,这使得外部挤出物无畸变发生速度大大高于临界点(不过,可能存在一些内部扭曲)。

不稳定流动的测量

Goettfert毛细管流变仪

当材料表面产生不光滑表面,则压力会产生微小振动,通过测试压力的微小振动,即可在人的肉眼无法观察到的情况下,通过设备检测材料不光滑表面。

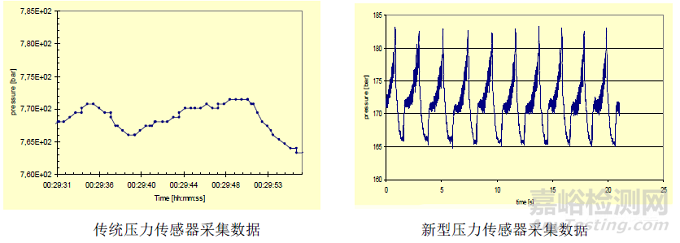

如上图,左边结构图为传统压力传感器测试图,安装位置在料筒内,采用传统压力传感器,采样频率较低,大约是10Hz。右图结构为不稳定流动测试附件中,新型高频压力传感器的安装测试布局。新型压力传感器安装在带状口模内,直接测试熔体在口模内的压力变化情况,采用超高频率压力传感器,频率为20000Hz,是传统压力采样频率的2000倍,因此,压力微小,快速的都能被采集到.

传统压力测试与最新快速检测压力波动对比图

通常高频压力传感器采集到的的原始数据为压力-时间的实时数据,在表面状态的分析中,会采取傅里叶变换进行数据处理,将时域转换为频域,即压力-频率。

从上图看出,振幅越大,说明材料表面缺陷越严重,但是出现的频率不会很高,上图的缺陷1和缺陷2是影响材料表面光滑性很大的因素,在加工过程中要尽量避免出现这种缺陷。通过现有的数据处理,可以找到某种材料表面出现缺陷的剪切速率范围,这样在实际生产的过程中,尽量避免在出现缺陷剪切速率范围内加工材料。不稳定流动测试单元是表面检测预期非常有效的工具。

来源:Internet