您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-09-06 17:00

1焊接结构疲劳失效的原因

焊接结构疲劳失效的原因主要有以下几个方面:

① 客观上讲,焊接接头的静载承受能力一般并不低于母材,而承受交变动载荷时,其承受能力却远低于母材,而且与焊接接头类型和焊接结构形式有密切的关系。这是引起一些结构因焊接接头的疲劳而过早失效的一个主要的因素;

② 早期的焊接结构设计以静载强度设计为主,没有考虑抗疲劳设计,或者是焊接结构疲劳设计规范并不完善,以至于出现了许多现在看来设计不合理的焊接接头;

③ 工程设计技术人员对焊接结构抗疲劳性能的特点了解不够,所设计的焊接结构往往照搬其它金属结构的疲劳设计准则与结构形式;

④ 焊接结构日益广泛,而在设计和制造过程中人为盲目追求结构的低成本、轻量化,导致焊接结构的设计载荷越来越大;

⑤ 焊接结构有往高速重载方向发展的趋势,对焊接结构承受动载能力的要求越来越高,而对焊接结构疲劳强度方面的科研水平相对滞后。

2焊接结构疲劳失效的原因

2.1 静载强度对焊接结构疲劳强度的影响

在钢铁材料的研究中,人们总是希望材料具有较高的比强度,即以较轻的自身重量去承担较大的负载重量,因为相同重量的结构可以具有极大的承载能力;或是同样的承载能力可以减轻自身的重量。所以高强钢应运而生,也具有较高的疲劳强度,基本金属的疲劳强度总是随着静载强度的增加而提高。

但是对于焊接结构来说,情况就不一样了,因为焊接接头的疲劳强度与母材静强度、焊缝金属静强度、热影响区的组织性能以及焊缝金属强度匹配没有多大的关系,也就是说只要焊接接头的细节一样,高强钢和低碳钢的疲劳强度是一样的,具有同样的S-N曲线,这个规律适合对接接头、角接接头和焊接梁等各种接头型式。Maddox研究了屈服点在386-636MPa之间的碳锰钢和用6种焊条施焊的焊缝金属和热影响区的疲劳裂纹扩展情况,结果表明:材料的力学性能对裂纹扩展速率有一定影响,但影响并不大。在设计承受交变载荷的焊接结构时,试图通过选用较高强度的钢种来满足工程需要是没有意义的。只有在应力比大于+0.5的情况下,静强度条件起主要作用时,焊接接头母材才应采用高强钢。

造成上述结果的原因是由于在接头焊趾部位沿溶合线存在有类似咬边的熔渣楔块缺陷,其厚度在0.075mm-0.5mm,尖端半径小于0.015mm。该尖锐缺陷是疲劳裂纹开始的地方,相当于疲劳裂纹形成阶段,因而接头在一定应力幅值下的疲劳寿命,主要由疲劳裂纹的扩展阶段决定。这些缺陷的出现使得所有钢材的相同类型焊接接头具有同样的疲劳强度,而与母材及焊接材料的静强度关系不大。

2.2 应力集中对疲劳强度的影响

2.2.1 接头类型的影响

焊接接头的形式主要有:对接接头、十字接头、T形接头和搭接接头,在接头部位由于传力线受到干扰,因而发生应力集中现象。

对接接头的力线干扰较小,因而应力集中系数较小,其疲劳强度也将高于其他接头形式。但实验表明,对接接头的疲劳强度在很大范围内变化,这是因为有一系列因素影响对接接头的疲劳性能的缘故。如试样的尺寸、坡口形式、焊接方法、焊条类型、焊接位置、焊缝形状、焊后的焊缝加工、焊后的热处理等均会对其发生影响。具有永久型垫板的对接接头由于垫板处形成严重的应力集中,降低了接头的疲劳强度。这种接头的疲劳裂纹均从焊缝和垫板的接合处产生,而并不是在焊趾处产生,其疲劳强度—般与不带垫板的最不佳外形的对接接头的疲劳强度相等。

十字接头或T形接头在焊接结构中得到了广泛的应用。在这种承力接头中,由于在焊缝向基本金属过渡处具有明显的截面变化,其应力集中系数要比对接接头的应力集中系数高,因此十字或T形接头的疲劳强度要低于对接接头。对未开坡口的用角焊缝连接的接头和局部熔透焊缝的开坡口接头,当焊缝传递工作应力时,其疲劳断裂可能发生在两个薄弱环节上,即基本金属与焊缝趾端交界处或焊缝上。对于开坡口焊透的的十字接头,断裂一般只发生在焊趾处,而不是在焊缝处。焊缝不承受工作应力的T形和十字接头的疲劳强度主要取决于焊缝与主要受力板交界处的应力集中,T形接头具有较高的疲劳强度,而十字接头的疲劳强度较低。提高T形或十字接头疲劳强度的根本措施是开坡口焊接,并加工焊缝过渡处使之圆滑过渡,通过这种改进措施,疲劳强度可有较大幅度的提高。

搭接接头的疲劳强度是很低的,这是由于力线受到了严重的扭曲。采用所谓“加强”盖板的对接接头是极不合理的,由于加大了应力集中影响,采用盖板后,原来疲劳强度较高的对接接头被大大地削弱了。对于承力盖板接头,疲劳裂纹可发生在母材,也可发生在焊缝,另外改变盖板的宽度或焊缝的长度,也会改变应力在基本金属中的分布,因此将要影响接头的疲劳强度,即随着焊缝长度与盖板宽度比率的增加,接头的疲劳强度增加,这是因为应力在基本金属中分布趋于均匀所致。

2.2.2 焊缝形状的影响

无论是何种接头形式,它们都是由两种焊缝连接的,对接焊缝和角焊缝。焊缝形状不同,其应力集中系数也不相同,从而疲劳强度具有较大的分散性。

对接焊缝的形状对于接头的疲劳强度影响最大。

(1) 过渡角的影响:Yamaguchi等人建立了疲劳强度和基本金属与焊缝金属之间过渡角(外钝角)的关系。试验中W(焊缝宽度)和h(高度)变化,但h/W比值保持不变。这意味着夹角保持不变,试验结果表明,疲劳强度也保持不变。但如果W保持不变,变化参量h,则发现h增加,接头疲劳强度降低,这显然是外夹角降低的结果。

(2) 焊缝过渡半径的影响:Sander等人的研究结果表明焊缝过渡半径同样对接头疲劳强度具有重要影响,即过渡半径增加(过渡角保持不变),疲劳强度增加。

角焊缝的形状对于接头的疲劳强度也有较大的影响。

当单个焊缝的计算厚度a与板厚B之比a/B<0.6~0.7时,一般断裂于焊缝;当a/B>0.7时,一般断于基本金属。但是增加焊缝尺寸对提高疲劳强度仅仅在一定范围内有效。因为焊缝尺寸的增加并不能改变另一薄弱截面即焊趾端处基本金属的强度,故充其量亦不能超过该处的疲劳强度。Soete,Van Crombrugge采用15mm厚板用不同的角焊缝施焊,在轴向疲劳载荷下的试验发现,焊缝的焊脚为13mm时,断裂发生在焊趾处基本金属或焊缝中。当焊缝的焊脚小于此值时,疲劳断裂发生在焊缝上;当焊脚尺寸为18mm时断裂发生在基本金属中。据此他们提出极限焊脚尺寸:S=0.85B。式中S为焊脚尺寸,B为板厚。可见纵使焊脚尺寸达到板厚时(15mm),仍可得焊缝处的断裂结果,这一结果与理论结果符合得很好。

2.2.3 焊接缺陷的影响

焊趾部位存在有大量不同类型的缺陷,这些不同类型的缺陷导致疲劳裂纹早期开裂和使母材的疲劳强度急剧下降(下降到80%)。焊接缺陷大体上可分作两类:面状缺陷(如裂纹、未熔合等)和体积型缺陷(气孔、夹渣等),它们的影响程度是不同的,同时焊接缺陷对接头疲劳强度的影响与缺陷的种类、方向和位置有关。

1) 裂纹:焊接中的裂纹,如冷、热裂纹,除伴有具有脆性的组织结构外,是严重的应力集中源,它可大幅度降低结构或接头的疲劳强度。早期的研究己表明,在宽60mm、厚12.7mm的低碳钢对接接头试样中,在焊缝中具有长25mm、深5.2mm的裂纹时(它们约占试样横截面积的10%),在交变载荷条件下,其2×106循环寿命的疲劳强度大约降低了55%~65%。

2) 未焊透:应当说明,不一定把未焊透均认为是缺陷,因为有时人为地要求某些接头为周部焊透,典型的例子是某些压力容器接管的设计。未焊透缺陷有时为表面缺陷(单面焊缝),有时为内部缺陷(双面焊缝),它可以是局部性质的,也可以是整体性质的.其主要影响是削弱截面积和引起应力集中。以削弱面积10%时的疲劳寿命与未含有该类缺陷的试验结果相比,其疲劳强度降低了25%,这意味着其影响不如裂纹严重。

3) 未熔合:由于试样难以制备,至今有关研究极其稀少。但是无可置疑,未熔合属于平面缺陷,因而不容忽视,一般将其和未焊透等同对待。

4) 咬边:表征咬边的主要参量有咬边长度L、咬边深度h、咬边宽度W。影响疲劳强度的主要参量是咬边深度h,目前可用深度h或深度与板厚比值(h/B)作为参量评定接头疲劳强度。

5) 气孔:为体积缺陷,Harrison对前人的有关试验结果进行了分析总结, 疲劳强度下降主要是由于气孔减少了截面积尺寸造成,它们之间有一定的线性关系。但是一些研究表明,当采用机加工方法加工试样表面,使气孔处于表面上时,或刚好位于表面下方时,气孔的不利影响加大,它将作为应力集中源起作用,而成为疲劳裂纹的起裂点。这说明气孔的位置比其尺寸对接头疲劳强度影响更大,表面或表层下气孔具有最不利影响。

6) 夹渣:IIW的有关研究报告指明:作为体积型缺陷,夹渣比气孔对接头疲劳强度影响要大。

通过上述介绍可见焊接缺陷对接头疲劳强度的影响,不但与缺陷尺寸有关,而且还决定于许多其他因素,如表面缺陷比内部缺陷影响大,与作用力方向垂直的面状缺陷的影响比其它方向的大;位于残余拉应力区内的缺陷的影响比在残余压应力区的大;位于应力集中区的缺陷(如焊缝趾部裂纹)比在均匀应力场中同样缺陷影响大。

2.3 焊接残余应力对疲劳强度的影响

焊接残余应力是焊接结构所特有的特征,因此,它对于焊接结构疲劳强度的影响是人们广为关心的问题,为此人们进行了大量的试验研究工作。试验往往采用有焊接残余应力的试样与经过热处理消除残余应力后的试样,进行疲劳试验作对比。由于焊接残余应力的产生往往伴随着焊接热循环引起的材料性能变化,而热处理在消除残余应力的同时也恢复或部分地恢复了材料的性能,同时也由于试验结果的分散性,因此对试验结果就产生了不同的解释,对焊接残余应力的影响也就有了不同的评价。

试举早期和近期一些人所进行的研究工作为例,可清楚地说明这一问题,对具有余高的对接接头进行的2×106次循环试验结果,不同研究者得出了不同结论。有人发现:热处理消除应力试样的疲劳强度比焊态相同试样的疲劳强度增加12.5%;另有人则发现焊态和热处理的试样的疲劳强度是一致的,即差异不大;但也有人发现采用热处理消除残余应力后疲劳强度虽有增加,但增加值远低于12.5%等等。对表面打磨的对接接头试样试验结果也是如此,即有的试验认为,热处理后可提高疲劳强度17%,但也有的试验结果说明,热处理后疲劳强度没有提高等。这个问题长期来使人困惑不解,直到前苏联一些学者在交变载荷下进行了一系列试验,才逐渐澄清了这一问题。

其中最值得提出的是Trufyakov对在不同应力循环特征下焊接残余应力对接头疲劳强度影响的研究。试验采用14Mn2普通低合金结构钢,试样上有一条横向对接焊缝,并在正反两面堆焊纵向焊道各一条。一组试样焊后进行了消除残余应力的热处理,另一组未经热处理。疲劳强度对比试验采用三种应力循环特征系数r=-1,0,+0.3。 在交变载荷下(r=-1),消除残余应力试样的疲劳强度接近130MPa,而未经消除残余应力的仅为75MPa,在脉动载荷下(r=0),两组试样的疲劳强度相同,均为185MPa。而当r=0.3时,经热处理消除残余应力的试样疲劳强度为260MPa,反而略低于未热处理的试样(270MPa)。产生这个现象的主要原因是:在r值较高时,例如在脉动载荷下(r=0),疲劳强度较高,在较高的拉应力作用下,残余应力较快地得到释放,因此残余应力对疲劳强度的影响就减弱;当r增大到0.3时,残余应力在载荷作用下,进一步降低,实际上对疲劳强度已不起作用。而热处理在消除残余应力的同时又软化了材质,因而使得疲劳强度在热处理后反而下降。这一试验比较好地说明了残余应力和焊接热循环所引起材质变化对疲劳强度的影响。从这里也可以看出焊接残余应力对接头疲劳强度的影响与疲劳载荷的应力循环特性有关。即在循环特性值较低时,影响比较大。

前面指出,由于结构焊缝中存有达到材料屈服点的残余应力,因此在常幅施加应力循环作用的接头中,焊缝附近所承受的实际应力循环将是由材料的屈服点向下摆动,而不管其原始作用的循环特征如何。例如标称应力循环为+S1到-S2,则其应力范围应为S1+S2。但接头中的实际应力循环范围将是由Sy(屈服点的应力幅)到Sy-(S1+S2)。这一点在研究焊接接头疲劳强度时是非常重要的,它导致了一些设计规范以应力范围代替了循环特征r。

此外,在试验过程中,试件的尺寸大小、加载方式、应力循环比、载荷谱也对疲劳强度有很大的影响。

3改善焊接结构疲劳强度的工艺方法

焊接接头疲劳裂纹一般启裂位置存在于焊根和焊趾两个部位,如果焊根部位的疲劳裂纹启裂的危险被抑制,焊接接头的危险点则集中于焊趾部位。许多方法可以用于提高焊接接头的疲劳强度。

① 减少或消灭焊接缺欠特别是开口缺陷;

②改善焊趾部位的几何形状降低应力集中系数;

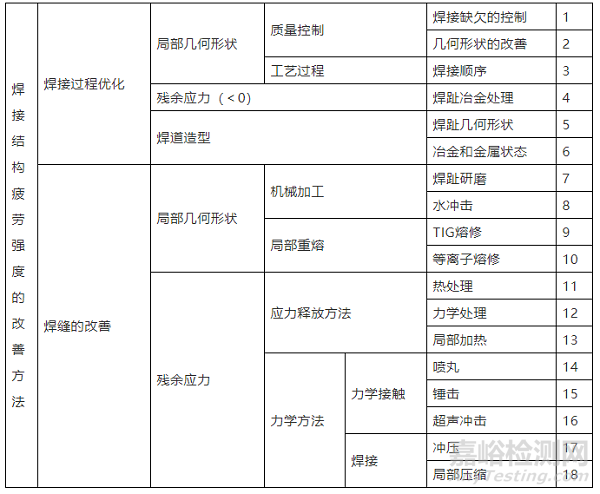

③调节焊接残余应力场,产生残余压缩应力场。这些改进方法可以分为两大类,如表1所示。

焊接过程优化方法不仅是针对提高焊接结构疲劳强度而考虑,同时对焊接结构的静载强度、焊接接头的冶金性能等各方面都有极大的益处,这方面的资料很多在此不多赘述。

表1 焊接结构疲劳强度的改善方法

下面从工艺方法角度考虑分三部分详细论述改善焊接接头疲劳强度的主要方法。

3.1 改善焊趾几何形状降低应力集中方法

1) TIG熔修

国内外的研究均表明,TIG熔修可大幅度提高焊接接头的疲劳强度,这种方法是用钨极氩弧焊方法在焊接接头的过渡部位重熔一次,使焊缝与基本金属之间形成平滑过渡。减少了应力集中,同时也减少了该部位的微小非金属夹渣物,因而使接头部位的疲劳强度提高。

熔修工艺要求焊枪一般位于距焊趾部位0.5~1.5mm处,并要保持重熔部位洁净,如果事先配以轻微打磨效果更佳。重要的是重熔中发生熄弧时,如何处理重新起弧的方法,因为这势必影响重熔焊道的质量,一般推荐重新起弧的最好位置是在焊道弧坑之前面6mm处,最近国际焊接学会组织欧洲一些国家和日本的一些焊接研究所,采用统一由英国焊接研究所制备的试样进行了—些改善接头疲劳强度方法有效性的统一性研究,证实经该方法处理后该接头的2×106循环下的标称疲劳强度提高58%,如果将得到的211MPa的疲劳强度标称值换算成相应的特征值(K指标) 为144MPa。它已高出国际焊接学会的接头细节疲劳强度中的最高的FAT值。

2) 机械加工

若对焊缝表面进行机械加工,应力集中程度将大大减少,对接接头的疲劳强度也相应提高,当焊缝不存在缺陷时,接头的疲劳强度可高于基本金属的疲劳强度。但是这种表面机械加工的成本很高,因此只有真正有益和确实能加工到的地方,才适宜于采用这种加工。而带有严重缺陷和不用底焊的焊缝,其缺陷处或焊缝根部应力集中要比焊缝表面的应力集中严重的多,所以在这种情况下焊缝表面的机械加工是毫无意义的。如果存有未焊透缺陷,因为疲劳裂纹将不在余高和焊趾处起始裂,而是转移到焊缝根部未焊透处。在有未焊透缺陷存在的情况下,机加工反而往往会降低接头疲劳强度。

有时不用对整体焊缝金属进行机加工,而只需对焊趾处采用机械加工磨削处理,这种做法亦能大幅度提高接头疲劳强度。研究表明,在这种情况下,起裂点不是在焊趾处,而是转移到焊缝缺陷部位。

前苏联Makorov对高强钢(抗拉强度σb=1080MPa)横向对接焊缝的交变载荷的疲劳强度试验表明,在焊态条件下2×106循环次数时疲劳强度为±150MPa,如果对焊缝进行机械加工处理,除去余高,则疲劳强度提高到±275MPa,这已与基本金属的疲劳强度相当。但如果对焊趾处进行局部磨削加工,其疲劳强度为±245MPa,它是机加工效果的83%,与焊态相比,疲劳强度提高65%,当然不论是采用机加工方法,还是磨削方法,如果不能仔细按要求进行,以便保证加工效果,疲劳强度的提高是有限的。

3) 砂轮打磨

采用砂轮磨削,虽然其效果不如机械加工,但也是一种提高焊接接头疲劳强度的有效方法。国际焊接学会推荐采用高速电力或水力驱动的砂轮,转速为(15000~40000)/min,砂轮由碳-钨材料制作,其直径应保证打磨深度半径应等于或大于1/4板厚。国际焊接学会最近的研究表明,试样经打磨后,其2×106循环下的标称疲劳强度提高45%,如果将得到的199MPa疲劳强度标称值换算成相应的特征值(135MPa)它也高于国际焊接学会的接头细节疲劳强度中的最高的FAT值。要注意的是磨削方向应与力线方向一致,否则在焊缝中会留下与力线垂直的刻痕,它相当于应力集中源,起到降低接头疲劳强度的作用。

4) 特种焊条方法

本方法是研制了一种新型的焊条,它的液态金属和液态熔渣具有较高的溶湿能力,可以改善焊缝的过渡半径,减小焊趾角度,降低焊趾处的应力集中程度,从而提高焊接接头的疲劳强度。与TIG熔修的缺点相类似,它对焊接位置具有较强的选择性,特别适合于平焊位置和平角焊,而对于立焊、横焊和仰焊,它的优越性就显著降低了。

3.2 调整残余应力场产生压缩应力的方法

1) 预过载法

假如在含有应力集中的试样上施加拉伸载荷,直到在缺口处发生屈服,并伴有一定的拉伸塑性变形,卸载后,载缺口及其附近发生拉伸塑性变形处将产生压缩应力,而在试样其它截面部位将有与其相平衡的低于屈服点的拉伸应力产生。受此处理的试样,在其随后的疲劳试验中,其应力范围将与原始未施加预过载的试样不同,即显著变小,因此它可以提高焊接接头的疲劳强度。研究结果表明,大型焊接结构(如桥梁、压力容器等)投入运行前需进行一定的预过载试验,这对提高疲劳性能是有利的。

2) 局部加热

采用局部加热可以调节焊接残余应力场,即在应力集中处产生压缩残余应力,因而对提高接头疲劳强度是有利的。这种方法目前限用于纵向非连续焊缝,或具有纵向加筋板的接头。

对于单面角接板,加热位置一般距焊缝约为板宽的1/3,对于双面角接板情况加热位置为板件中心。这样可以保证在焊缝内产生压缩应力,从而可以提高接头的疲劳强度。不同研究者应用该方法得到的效果有所不同,对单面角接板,提高疲劳强度145-150%,对双面角接板,提高疲劳强度70-187%。

局部加热位置对接头的疲劳强度有重要的影响,当点状加热是在焊缝端部处两则进行时,则在焊缝端部的缺口处引起了压缩残余应力,结果疲劳强度提高53%;但是当点状加热是在焊缝端部试样中心进行时,距焊缝端部距离是相同的,这虽然产生了同样的金相组织影响,但由于残余应力为拉伸残余应力,则所测量到的接头疲劳强度与非处理试样相同。

3) 挤压法

局部挤压机制与点状加热方法相同,即均是靠压缩残余应力提高接头疲劳强度。但是其作用点是不同的,挤压位置应位于需要产生残余压缩应力的位置。高强钢试样采用挤压法其效果比低碳钢更为显著。

4) Gurnnert's方法

由于有时难以准确地确定局部加热法的加热位置和加热温度,为了获得满意效果,Gunnert提出一种方法,该方法的要点是直接向缺口部位而不是附近部位加热到能产生塑性变形但低于相变温度55℃的温度或550℃,然后急剧喷淋冷却之。由于表层下金属和其周围未受喷淋的金属冷却的较晚,待其冷却时收缩将在已冷却表面上产生压缩应力。藉此压缩应力即可提高构件的疲劳强度。需要注意的是:为了使底层亦达到加热目的,加热过程要缓慢些,Gunnert建议加热时间为3min,而Harrison建议加热时间为5min。

Ohta采用此方法成功的防止了对接管道内部产生疲劳裂纹。具体方法是管道外部采用感应法加热,里面用循环水冷却。因此在管道内部产生了压缩应力,因而有效地防止了疲劳裂纹在管道内部产生。处理后对接焊缝管道的疲劳裂纹扩展速率大为降低,达到与母材相同的裂纹扩展速率。

3.3 降低应力集中和产生压缩应力兼而有之的方法

1) 锤击法

锤击法是冷加工方法,其作用是在接头焊趾处表面造成压缩应力。因此,本方法的有效性与在焊趾表面产生的塑性变形有关;同时锤击还可以减少存在的缺口尖锐度,因而减少了应力集中,这也是大幅度提高接头疲劳强度的原因。国际焊接学会推荐的气锤压力应为5~6Pa。锤头顶部应为8~12mm直径的实体材料,推荐采用4次冲击以保证锤击深度达0.6mm。国际焊接学会最近的工作表明,对于非承载T形接头,锤击后其2×106循环下接头疲劳强度提高54%。

2) 喷丸

喷丸是锤击的另一种形式,也属冲击加工的方法。喷丸的效果依赖于喷丸直径尺寸,喷丸尺寸不应过大,以使其能处理微小的缺陷。同时,喷丸尺寸亦不应过小,以保证一定的冷作硬化性能,喷丸一般可在表面上的千分之几毫米的深度上发生作用。研究结果表明,喷丸能显著地提高高强钢接头的疲劳强度,喷丸对氩弧焊高强钢材料具有突出的效果,其程度甚至高于TIG熔修。同时TIG熔修配以喷丸锤击,则其效果更为显著。

4提高焊接接头疲劳强度的最新技术

4.1 超声冲击处理方法

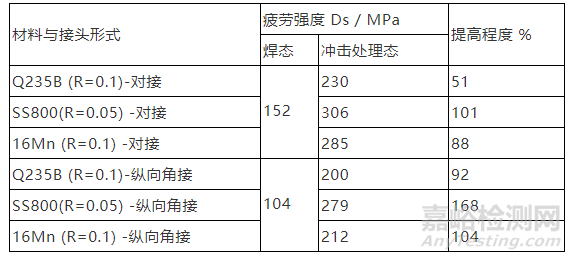

近年来发展起来的超声冲击提高焊接接头及结构疲劳强度的方法,其机理与锤击和喷丸基本一致.但这种方法执行机构轻巧,可控性好,使用灵活方便、噪音极小、效率高、应用时受限少,成本低而且节能,适用于各种接头,是一种理想的焊后改善焊接接头疲劳性能的方法。对几种典型焊接结构用钢的对接和非承载纵向角接头实施超声冲击处理,然后进行了焊态与冲击处理的对比疲劳试验,研究了超声冲击法改善焊接头疲劳强度的实际效果,对比结果见表2。可见,焊接接头经超声冲击处理后,疲劳强度提高了50~170%,效果十分显著。

表2 超声冲击处理前后的疲劳强度对比

4.2 低相变点焊条方法

4.2.1 提高焊接接头疲劳强度原理和发展

压缩应力可以提高焊接接头的疲劳强度,已有大量的文献论述,然而问题是如何在焊接接头中较方便的引入压缩应力。

众所周知,由于化学成分、合金含量和冷却速度不同,钢铁材料在冷却过程中会发生不同的组织转变或多次的组织转变,这一组织转变伴随有体积膨胀,在拘束条件下将会产生相变应力,属于压缩应力。对于焊缝金属来说,这将有利于残余拉伸应力的降低甚至出现残余压缩应力,从而改善焊接接头的力学性能。低相变点焊条(Low Transformation Temperature Welding Electrode, LTTE)就是一种利用相变应力在焊接接头中产生压缩应力提高焊接接头疲劳强度的新型焊接材料。

早在60年代,前苏联焊接专家就提出了低相变点焊条方法能够提高焊接结构的疲劳强度,但是当时并没有提出“低相变点焊条”的概念,只称其为一种特殊焊条其堆焊金属成分主要依靠3-4%的Mn含量来降低相变点,实现冶金相变。文献指出,选用这些特殊的焊条,对小试件进行疲劳试验时,用这些焊条堆焊之后的疲劳强度要高于未堆焊试验75%。

近几年,依靠Cr和Ni降低焊接材料熔敷金属的马氏体相变点,并由于超低碳钢材的发展,低相变点焊条得到了快速的发展,日本和中国在这方面进行了大量的研究,但目前仍然在实验室阶段。

4.2.2 LTTE焊条改善疲劳强度的效果

天津大学材料学院设计和优化研制了低相变点焊条,并在各种焊接接头上进行了大量的疲劳试验和工艺性能试验。

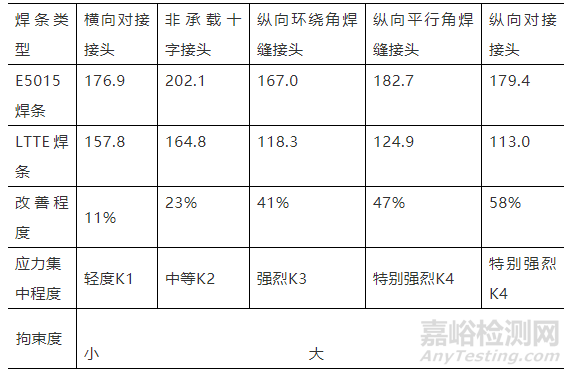

(1)LTTE方法

采用低相变点焊条LTTE和普通焊条E5015分别对横向对接接头、非承载十字接头、纵向环绕角焊缝接头、纵向平行角焊缝接头和纵向对接接头施焊,并进行疲劳对比试验。结果表明,相变点焊条LTTE接头的疲劳强度分别比普通焊条E5015接疲劳强度提高11%、23%、42%、46%、59%,疲劳寿命提高幅度从几倍到上百倍。

表3 不同类型焊接接头疲劳强度的改善效果

由于低相变点焊条是在较低温度下发生马氏体相变体积膨胀而获得的残余压缩应力,因此残余压缩应力的大小与焊接接头拘束度有较大关系,拘束度越大,其残余压缩应力越大,疲劳强度的提高效果也越大。

(2)低相变点焊条焊趾熔修(LTTE-dressing)方法

然而,为使焊缝金属在正常的冷却速度下和在较低的温度下发生马氏体相变,焊接材料中加入了较多的合金元素,从而使得低相变点焊接材料的成本提高许多。如果一个焊接结构的全部焊缝都采用低相变焊接材料进行施焊,焊接结构的成本也将大幅度增加,这是很不经济的。

众所周知,焊接接头疲劳断裂主要从焊趾部位开裂,如果使焊接接头的焊趾部位产生残余压缩应力,则可以提高焊接接头的疲劳强度,而并不需要全部采用低相变点焊条,这样可以降低使用成本。从这一思路考虑,天津大学在试验的基础上提出了低相变点焊条焊趾熔修(LTTE-dressing)提高焊接接头疲劳强度的方法。采用非承载十字接头和纵向环绕角焊缝接头两种接头类型,分别对比了低相变点焊条焊趾熔修(LTTE-dressing)和普通焊条焊接接头的疲劳强度,前者的疲劳强度分别比后者提高19.9%和41.7%,证明了这一思路的可行性和实用性,为低相变点焊条LTTE更合理的在工程实际中应用进行了前期试验研究,同时低相变点焊条焊趾熔修(LTTE-dressing)接头也可以反映低相变点焊条在盖面焊缝和近焊趾盖面焊道的应用情况。

4.2.3 低相变点焊条的的优缺点

优点:

(1)低相变点焊条焊接方法是随同焊接过程同时进行,避免了焊后加工处理的不方便;

(2)低相变点焊条方法无需特殊的操作要求,因而操作简单方便;

(3)低相变点焊接材料用于提高焊接接头疲劳强度,由于不受后续焊道热作用的影响,它更适合于隐蔽焊缝、被覆盖焊缝、单面焊的背面焊缝等不能进行焊后加工处理的焊缝的疲劳强度提高;

(4)LTTE焊条还可以用于焊接结构疲劳裂纹的修复。

缺点:

焊接材料中加入了较多的合金元素,从而使得低相变点焊接材料的成本提高,但可以通过LTTE-dressing等方法加以弥补。

5结束语

综上所述,可见近年来由于焊接结构有往高速重载方向发展的趋势,对其承受动载能力的要求越来越高,因此发展及推广应用改善焊接接头疲劳性能的新技术对推动焊接结构的应用意义重大。相对而言,国内外最新发展起来的超声冲击技术以及使用低相变点焊接材料来提高焊接接头疲劳强度的方法是焊接结构疲劳性能改善技术与工艺的重要研究方向。

来源:CAE仿真桃子叔叔