您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-06-27 18:04

口服固体制剂连续制造(Continuous Manufacturing,CM)作为全新的生产模式,是未来制药行业高质量发展的重要路径。连续制造将打破传统批生产,转变为端到端的连续生产。工艺技术作为药品连续制造的重要纽带,可以将物料通过不同的连续化设备如连续加料机、连续粉末混合机、连续高剪切湿法制粒机、连续热熔挤出制粒机和连续压片机等,生产出符合质量标准的药品。本研究综述了不同工艺条件下物料质量的变化,为不同药品连续制造的不同工艺路线提供技术指导,以及如何采用过程分析技术(Process Analysis Technology,PAT) 检测和反馈调节工艺参数从而保证药品质量,并简述了国内连续制造工艺技术所面临的机遇与挑战。

当今制药企业正在逐步采用新型智能制造设备。制药设备的进步旨在克服传统制造相关的限制,例如不耐热原料药(API)的变性、物料浪费以及由于延长制造时间、劳动力增多和设备频繁维护而导致的成本升高。制药企业可以通过应用监控物料质量属性的过程分析技术(Process Analytical Technology,PAT) 和 质 量 源 于 设 计(Quality byDesign,QbD)理念来提高生产率。本文旨在全面总结制备口服固体制剂中连续制造新设备及工艺技术方面的最新进展,以便对这一广泛研究的制药领域提供清晰和全面的见解。

1、口服固体制剂连续制造现状

在口服固体制剂连续生产系统中,通过保持恒定的物料堆积质量,达到稳态加工过程。原辅料连续进料,成品以相同速率产出。各单元操作之间无启动或停止,集成在生产线上。通过使用过程分析技术(PAT)[1-3] 对生产过程中关键工艺参数下的物料如原料药、中间体和成品的质量属性进行连续、定期和实时的监测,确保了连续制造过程的质量合格。从传统批生产到连续生产的转换,减少了单元操作的次数以及各单元操作间的停留时间。“从粉末到成品”需要由连续生产线实现,该生产线具有基于模型的控制系统,通过设计制备方法以获得最终产品 [2]。

基伊埃(GEA)制药系统首次引入了连续压片生产线(即 ConsiGma®)[3]。葛兰素史克(GSK)和辉瑞公司(Pfizer)合作设计用于生产口服固体制剂的原型机具有便携性、连续性、微型和模块化的特点 [4]。葛兰素史克(GSK)、阿斯利康(AstraZeneca)和 CPI Pharma 合作建立了连续湿法制粒生产设备(配备PAT),用于制备口服固体制剂(片剂)[5]。墨西哥 Chinion 公司生产并经批准已上市的连续制造片剂 Severin(尼美舒利)[2]。连续制造具有易于扩大规模、稳健和灵活的操作、占地面积小、产品质量可靠、生产安全的特点。制药行业正经历着从传统的批生产到连续制造的快速转变 [1-3]。然而,连续制造面临着质量和监管的挑战,如抽样策略、产品收集或拒收、批量放行和召回、控制策略和原辅料的可追溯性,需要监管部门和生产厂家予以克服 [2]。

2、连续失重投料机

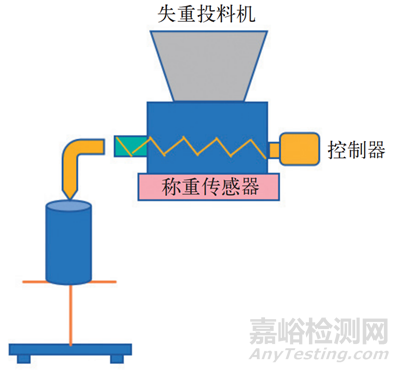

在连续生产系统中,需要连续失重投料机持续精确地将粉末输送到后续单元操作中(见图 1)。K-Tron KT35 连续失重投料机在运行体积模式(恒定螺杆速度)和重量模式(基于反馈控制的可变螺杆速度)时采用接料秤监测分配的物料投料速率。

图 1 连续失重投料机示意图

在体积模式下,连续失重投料机在10% ~ 90% 的螺杆速度范围内会出现螺杆速度和投料量之间的线性或非线性关系。当为线性关系时,即螺杆的搅料和投料是一致且稳定的。当为非线性关系时,即螺杆搅料和投料不一致,投料性能欠佳。粉末架桥是投料性能欠佳的主要原因,即螺杆上粉末粘附及涂布影响有效搅动体积时,投料填充不一致。

采用体积模式下的工具确定重力模式的螺杆转速设定区间为额定转速的20% ~ 80%。影响投料机性能的重要因素为投料工具、粉末性质和螺杆速度。螺杆类型、筛网条件和螺杆速度受粉末性质影响。流动性佳的粉末对筛网的影响较小,然而粘性强的粉末易形成团块,会被卸料筛网打碎,影响较大。

3、连续粉末混合机

Aditya U 等 [6] 进行实验, 采用 Gericke 公司的 GCM-250 型连续粉末混合机,粉末在连续粉末混合机中的分散度随叶片转轴转速的增大而增大,而平均停留时间(Mean Residence Time,MRT)减小。叶片转轴采用中级转速和较多叶片时能增强混合强度至粉末均匀化。增加粉末进入连续粉末混合机的流速,MRT 则降低。随着叶轴转速的增加,叶轴转速对粉末混合均匀性的影响减弱,直至无影响。

GCM-250 设备的交替叶片配置表现出不同的混合效果,包含叶片前向和后向两个角度。前向角度叶片沿混合机的轴向对粉末施加前向流动的力,后向角度叶片则施加后向流动的力。“交替叶片”的粉末停留率比“全前向叶片”大,而分散度(Mean Centered Variance,MCV)没有变化。粉末物料的分散度受叶轴转速和加入物料流速影响。混合性能受粉末物料的材料性质和混合机施加的总剪切力的影响。叶轴转速是影响混合效果的关键工艺参数,其中中级转速的混合效果较优。

对于易结团粉末,采用 GCM-250设备混合时使用较小叶轴转速来切碎团块。在连续粉末混合机中,剪切阻力和堆密度受叶轴转速的影响。随着叶轴转速增加,剪切阻力减小,混合机内物料的流动状态发生改变,由“致密粉末床”状态转变为“沸腾床”状态。当粉末处于沸腾流化状态时,体积密度下降,施加在粉末上的总剪切力减少,并形成空洞区。通过增加物料进入混合机的流速减小空洞区,以增加在混合时粉末上的剪切力。中级转速和交替叶片的工艺表现出混合效果最佳和相对标准偏差(Relative Standard Deviation,RSD)最低。

4、连续高剪切湿法制粒机

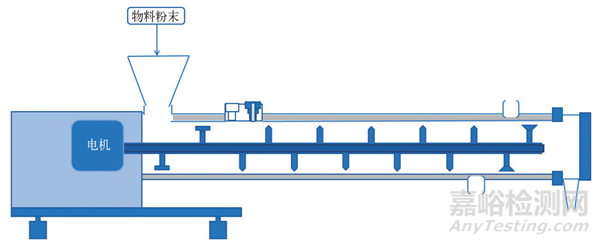

预混合材料在 Lödige CoriMix®CM5 造粒机(德国帕德博恩的 GebrüderLödige Maschinenbau GmbH)中进行了连续高剪切造粒。其结构特点为内部是水平转筒,转筒有多个剪切刀和沿着旋转轴的混合销,以实现多种功能:混合、粉末成粒和颗粒成形(见图 2)。该设备运转时剪切刀的高转速使受重力流动的整体物料形成离心力,在转筒容器壁上形成了同心环状物料层,以“塞状”流的形式穿过转筒腔室,停留时间受工艺参数影响。液体以滴落形式通过单相喷嘴从顶部切向喷入物料层,以保证混合物料在筒内均匀分布,并避免弄湿混合筒壁和旋转轴 [7]。

图 2 连续高剪切湿法制粒机示意图

剪切刀转速、液固比对颗粒和片剂的特性具有协同作用。转速的提高影响颗粒间的相互作用,即液体与粉末的紧密混合,使颗粒不断聚结,孔隙饱和度增加。颗粒在充分变形后,更多的游离液体被挤压到颗粒界面区,使颗粒进一步生长。液固比决定颗粒的液相饱和度,影响着颗粒内核的形成,生产期的缩短以及随后的稳定生长。提高低粘度粘合剂(水)的用量使颗粒间的摩擦减轻,更致密,增强变形能力。提高转速或粘合剂的加入量会使颗粒粒径变大,分散更均匀,球形性更好,改善流动性,使颗粒结出团块,具有更小的孔隙率和更强的抗破碎能力。

5、连续旋转压片机

连续旋转式压片机是一个多工序过程,有许多冲压站并联运行,其中每个冲压站都要经过以下步骤:模具填充和计量、预压实、主压实、片剂顶出以及从下部冲压站取片。冲压工位内部或压片机各工位之间的工艺不确定性或干扰是导致最终产品质量属性(如硬度、重量等)变化的主要原因,进而给固体制剂的制药连续生产中的实时释放(Real-time Release,RTR)带来了挑战。

Fien De Leersnyder[6] 等实验指出,压片工艺参数中的进料速率影响停留时间分布(Residence Time Distribution,RTD)和 c(t)曲线形状。饲料桨轮转速主要影响粉末流动,且光谱发生变化。近红外探头的位置对测量结果有影响。当近红外探头置于进料框顶部时,测得在线 c(t)曲线与离线 c(t)曲线有明显不同。当近红外探头放置于进料框底部时,测得在线 c(t)和离线 c(t)的数据相近,表明进料框中存在不同浓度的 API 层且压片机进料框内在进行混合。进料框底的在线测量可代表实际片剂中的测量结果,该方法可通过优化以避免探头堵塞,成为压片过程中进行实时在线检测和控制混合浓度的理想方法。当无法避免探头堵塞的情况时,应研究进料框架顶部在线检测浓度与生产药片浓度之间的相关性,以便实现实时控制和实时释放(RTR)。

6、过程分析技术

随着制药工业迈向连续制造,在线过程分析技术(PAT)方法的实施正获得更大的动力。PAT 工具比如:近红外光谱(NIR)和拉曼光谱(Raman)等,均是能够监测和控制制备过程的关键技术,还可以增加对工艺动态的监测,及时检测中间产品质量,减少最终产品监测。

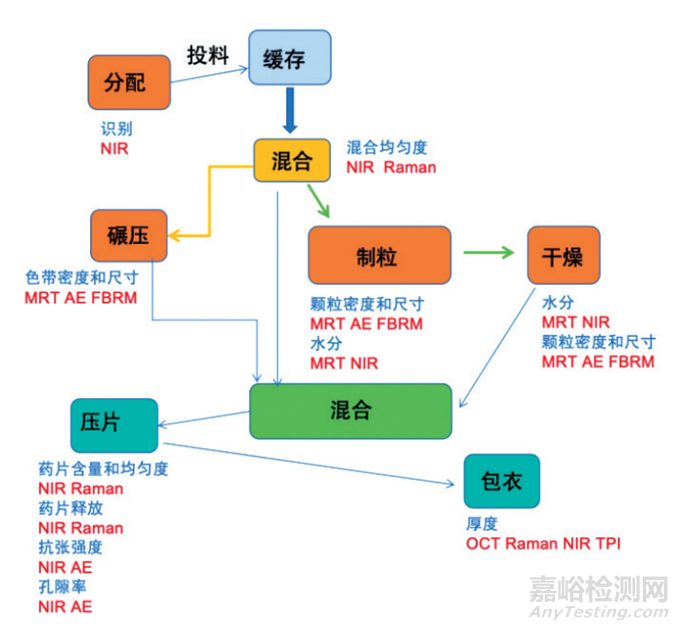

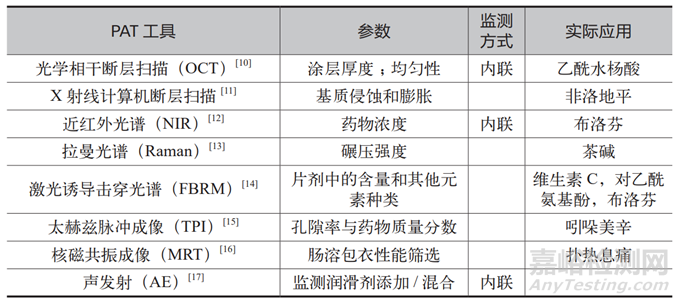

过程分析技术(PAT)是指通过及时检测物料、中间体和成品的关键质量属性来设计、分析和控制生产过程。PAT 用于制剂开发的所有阶段,包括从临床前到商业生产。该技术具有提高研发(R&D)效率,过程监测和控制,高效工艺优化,提高产品质量等优势。其结合系统处理器具有保障过程安全和及时纠正其中错误,将不合格产品从生产线上剔除的能力。PAT 数据可以是原始的、经过数学预处理的、单变量或多变量的 [8]。该 PAT 工具用于在线监测连续工艺例如混合、制粒、压片、包衣以及测量 / 分析片剂重量、质地、颜色、包衣、硬度、密度、抗张强度和孔隙率等 [9](见图 3,表 1)。

图 3 各种 PAT 工具在监测片剂处方开发中的应用

表1 PAT 工具与应用

7、国内面临的挑战与机遇

根据 FDA 药物评估和研究中心发布的一份关于新药批准的报告,在2018 年,由于方便和易于使用,片剂剂型是药物开发时的首选 [18]。尽管在新型赋形剂、设备制造方法、压片技术和分析方法方面取得了进步,但制药商仍面临着与制造效率和成本控制相关的各种挑战。连续制造、QbD 和 PAT 是应对这些挑战的一些重大进步技术和概念。QbD 概念的优点在于它提高了生产效率并使制造成本最小化。

随着口服固体制剂处方和工艺的不断优化,该制剂被扩大应用,以便通过控制释放、味道掩蔽和特定部位的药物释放使众人受益。连续制造对不同生产单元例如粉末流动、干燥、制粒和压片进行优化升级,以提高生产效率,是机械设备的进步。过程分析技术(PAT)已经彻底改变传统制造。欧美国家在药品连续制造方面已日渐成熟,我国制药企业和监管部门需借鉴其先进经验,共同努力,才能够实现我国的连续制造。

参考文献

[1] Domokos A ,Nagy B ,Gyürkés M , et al.End-to-end continuous manufacturing of conventional compressed tablets: From flow synthesis to tableting throughintegrated crystallization and filtration[J].International Journal of Pharmaceutics,2020,581(prepublish):119297.

[2] Micha T ,Bart omiej M ,Andrzej E ,et al.Recent progress in continuous and semi-continuous processing of solid oral dosage forms: a review.[J].Drug development and industrialpharmacy,2016,42(8):1195-1214.

[3] Vanhoorne V ,Vervaet C .Recentprogress in continuous manufacturing of oral solid dosage forms[J].International Journal of Pharmaceutics,2020,579(prepublish):119194.

[4] E. Palmer, Pfizer and GSK towork together on continuous manufacturing, Fierce Pharma,(2015) https://www.fiercepharma.com/manufacturing/ pfizer-and-gskto-work-together-on-continuousmanufacturing

[5] CPI Works with GSK and AstraZeneca on Pharma Manufacturing , CPI , (2019) https://www.uk-cpi.com/news/delivering-effective-continuouswetgranulation-processes

[6] Leersnyder DF , VanhoorneV,Kumar A , et al.Evaluation of an in-line NIR spectroscopic method for the determination of the residence time in a tablet press[J].International Journal of Pharmaceutics,2019,565358-565366.

[7] Meng W ,Dvo ák J ,Kumar R , et al.Continuous high-shear granulation:Mechanistic understanding of the influence of process parameters on critical quality attributes via elucidating the internal physical and chemical microstructure[J].Advanced Powder Technology, 2019, 30(9):1765-1781.

[8] Chanda ,Arani,Daly , et al.Industry Perspectives on Process Analytical Technology: Tools and Applications in API Development[J].Organic process research development,2015,19(1):63-83.

[9] Zhong L ,Gao L ,Li L , et al.Trendsprocess analytical technology in solid oral dosage manufacturing[J].European Journal of Pharmaceutics and Biopharmaceutics,2020,153(prepublish):187-199.

[10] Koller D , HannesschlägerG,Leitner M , et al.Non-destructive analysis of tablet coatings with optical coherence tomography[J].European Journal of Pharmaceutical Sciences,2011,44(1-2):142-148.

[11] Xianzhen Y ,Haiyan L ,Zhen G , et al.Quantification of swelling and erosion in the controlled release of a poorly water-soluble drug using synchrotron X-ray computed microtomography.[J].The AAPS journal,2013,15(4):1025-1034.

[12] Dalvi H ,Langlet A ,Colbert M , et al.In-line monitoring of Ibuprofen during and after tablet compression using near-infrared spectroscopy[J].Talanta,2019,195: 87-96.

[13] Virtanen S ,Antikainen O,Yliruusi J .Determination of the crushing strength of intact tablets using Raman spectroscopy[J].International Journal of Pharmaceutics,2008,360(1): 40-46.

[14] Myakalwar K A ,Sreedhar S,Barman I , et al.Laser-induced breakdown spectroscopy-based investigation and classification of pharmaceutical tablets using multivariate chemometric analysis[J].Talanta,2011,87: 53-59.

[15] Bawuah P ,Tan N ,Tweneboah A N S,et al.Terahertz study on porosity and mass fraction of active pharmaceutical ingredient of pharmaceutical tablets[J].European Journal of Pharmaceutics and Biopharmaceutics,2016,105: 122-133.

[16] Doro yński P ,Jamróz W ,Niwiński K , et al . Novel method for screening of enteric film coatings properties with magnetic resonance imaging[J].International Journal of Pharmaceutics,2013,456(2): 569-571.

[17] Crouter A ,Briens L .Monitoring lubricant addition using passive acoustic emissions in a V-blender[J].Powder Technology,2016,301: 1119-1129.

[18] Dai S ,Xu B ,Zhang Z , et al.A compression behavior classification system of pharmaceutical powders for accelerating direct compression tablet formulation design[J].International Journal of Pharmaceutics,2019,572: 118742.

本文作者朱家乐、刘清梁、王莉,华润双鹤药业股份有限公司,仅供交流学习

来源:制药工艺与装备