您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-07-12 09:21

一、 离子减薄技术

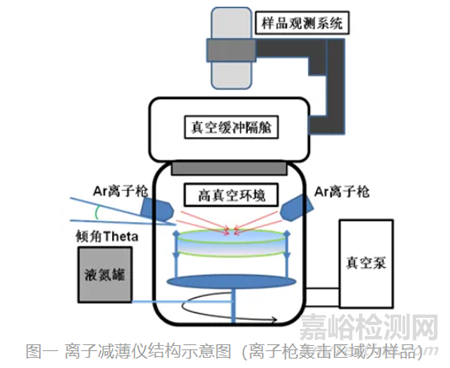

原理:离子减薄技术就是用Ar离子枪在高真空设备腔体内发出具有一定能量的聚焦Ar离子束(能量可调)持续撞击试样表面特定部位,从而达到研磨减薄试样的目的。离子枪的位置相对固定(离子枪的角度--Ar离子束的入射角Theta是可调节的),样品夹持台具有同心旋转功能(转速可调),以实现样品上较大范围的减薄。

应用:主要用于制备透射电子显微镜的薄膜样品;可用于金属、非金属、半导体、陶瓷、岩石等固体材料的显微镜透射样品制备。

材料试样的制备:块状样制备

块状样切成约0.3 mm厚的均匀薄片;

均匀薄片用石蜡粘贴于超声波切割机样品座上的载玻片上;

用超声波切割机冲成Ф3 mm 的圆片;

用金刚砂纸机械研磨到约100 μm厚;

利用磨坑仪将圆片的中心部分磨成凹坑,凹坑的深度为50~70μm左右,凹坑的主要目的在于缩短后序离子减薄的工艺时间,从而提高最终的减薄效率;

将洁净的、已凹坑的Ф3 mm 圆片小心放入离子减薄仪中,根据试样材料的特性,选择合适的离子减薄参数进行减薄;通常,一般陶瓷样品离子减薄时间需2~3天;整个过程约5天。

二、电解双喷制样

适用样品:双喷减薄适用制备金属与部分合金样品。

不易于腐蚀的裂纹端试样

非粉末冶金试样

组织中各相电解性能相差不大的材料

不易于脆断、不能清洗的试样

离子减薄适用制备

不导电的陶瓷样品

要求质量高的金属样品

不宜双喷电解的金属与合金样品

特点

电解双喷优点:效率高、上手快、甚至没有什么经验的人都有可能吐出不错的样本。缺点:可能对样品有污染。

离子减薄优点:污染小,尤其适用于薄膜,双相合金,陶瓷等材料。缺点:效率不高,减样需很多经验。

三、聚焦离子束制样(FIB)

聚焦离子束技术(Focused Ion beam,FIB)是利用电透镜将离子束聚焦成极小尺寸的离子束轰击材料表面,实现材料的剥离、沉积、注入、切割和改性。在纳米科技蓬勃发展的今天,纳米尺度制造业得到了飞速发展,其中纳米加工是纳米制造业中最核心的组成部分,纳米加工中最具代表性的手段是聚焦离子束。近年来发展起来的聚焦离子束技术(FIB)利用高强度聚焦离子束对材料进行纳米加工,配合扫描电镜(SEM)等高倍数电子显微镜实时观察,成为了纳米级分析、制造的主要方法。目前已广泛应用于半导体集成电路修改、离子注入、切割和故障分析等。

1、离子源

在聚焦离子束(FIB)系统中,离子源扮演着至关重要的角色。而液态金属离子源以其高亮度、微小的源尺寸和其他优势,成为绝大多数FIB系统中的首选离子源。这种离子源是通过液态金属在强电场中产生场致发射来形成的。

液态金属离子源的基本构造,如图1所示,在制造过程中,将一根直径约0.5毫米的钨丝经过电化学腐蚀,使其尖端直径缩小至5到10微米,形成钨针。随后,将熔融的金属附着在钨针尖端,在强电场的作用下,液态金属会形成一个微小的尖端形状(泰勒锥)。这个尖端的电场强度极高,可达到10^10伏特/米。在这样强烈的电场作用下,金属表面的液态离子通过场蒸发的方式从表面逸出,形成了离子束。

由于液态金属离子源的发射面积非常小,即使只有几微安的离子电流,其电流密度也可以达到10^6安培/平方厘米,亮度约为20微安/立体弧度。这些特性使得液态金属离子源在FIB系统中具有极高的效率和性能。

2、聚焦离子束系统

聚焦离子束(FIB)技术通过静电透镜将离子束聚焦至极小尺寸,用于执行显微切割等精密操作。商业化的FIB系统通常使用液态金属离子源作为粒子束的来源。镓(Gallium, Ga)因其熔点低、蒸汽压低以及良好的抗氧化性,成为液态金属离子源中使用最广泛的金属材料。

在离子源的顶端,外加的电场(称为抑制器,Suppressor)作用于液态金属离子源,促使液态金属或合金形成微小的尖端。随后,负电场(称为提取器,Extractor)牵引尖端的金属或合金,形成离子束。这些离子束通过静电透镜进行聚焦,并经过一系列可调节孔径的装置(自动可变孔径,AVA)来确定离子束的直径大小。之后,使用质量分析器筛选出所需的特定离子种类。

最终,通过八极偏转装置和物镜,将离子束精确聚焦在样品上,并进行扫描。离子束与样品相互作用时,会产生二次电子和离子,这些被收集起来用于成像或通过物理碰撞实现切割和研磨等工艺。

3、聚焦离子束技术(FIB)可解决的问题

在集成电路(IC)的生产过程中,如果检测到特定微区电路蚀刻存在错误,可以利用聚焦离子束(FIB)技术进行修复。FIB能够精确地切割并断开错误的电路部分,随后通过在特定区域喷射金属(如金)来重新连接电路至正确的路径,实现电路的修改。这种技术可以达到极高的精度,最高可达5纳米。

对于产品表面的微小异物、腐蚀或氧化等微纳米级别的缺陷,需要对这些缺陷与基材之间的界面进行详细的观察。FIB技术可以精确地定位并切割这些缺陷区域,在缺陷处制备截面样品,然后通过扫描电子显微镜(SEM)进行界面的观测分析。

来源:Internet