您当前的位置:检测资讯 > 生产品管

嘉峪检测网 2024-07-19 08:35

抗体聚集可导致亚可见颗粒的形成,并可能暴露通常未暴露的表位,导致免疫原性增加。适当的工艺设计和控制可以带来一致和可接受的产品质量。

蛋白质溶液被泵送、搅拌和过滤,并暴露于各种材料中(不锈钢、玻璃和塑料等),所有这些因素都可能导致聚集体形成。抗体产品中杂质被去除后并添加了缓冲液,产品将被填充到袋子、瓶子或不锈钢罐中进行后续储存,直到最后填充到小瓶中。

图1:一般单抗生产过程

产品灌装是生产过程中的最后一步,灌装后不再进行净化。在这一步骤中,如果不能完全防止聚集体的形成,则应尽量减少。那么,哪些因素在最终罐装时粒子产生中发挥影响以及采用什么手段来进行合理规避呢?

灌装过程会引入物理应力(如剪切、摩擦和空化)来影响产品质量,市面上有多种类型的灌装泵,那么哪种泵在避免粒子产生中的性能较好呢?

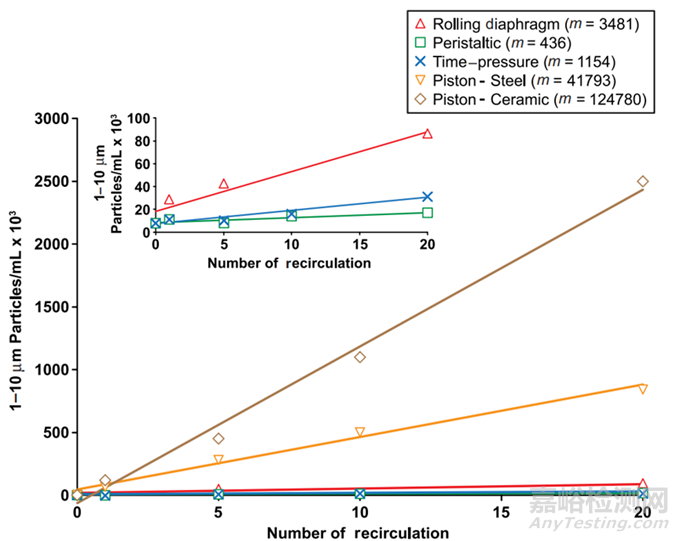

研究表明,亚可见颗粒的形成在灌装过程中随着泵再循环次数的增加。其中,滚动隔膜泵、蠕动泵和时压泵颗粒的形成慢,而活塞泵中不可见颗粒的增加较快。

图2:泵/泵循环对不可见颗粒的影响

不锈钢和陶瓷柱塞泵头之间观察到的颗粒数的差异较大,可能归因于活塞-气缸组件的设计:活塞/气缸表面的机械光洁度(表面粗糙度)和结构材料的差异。

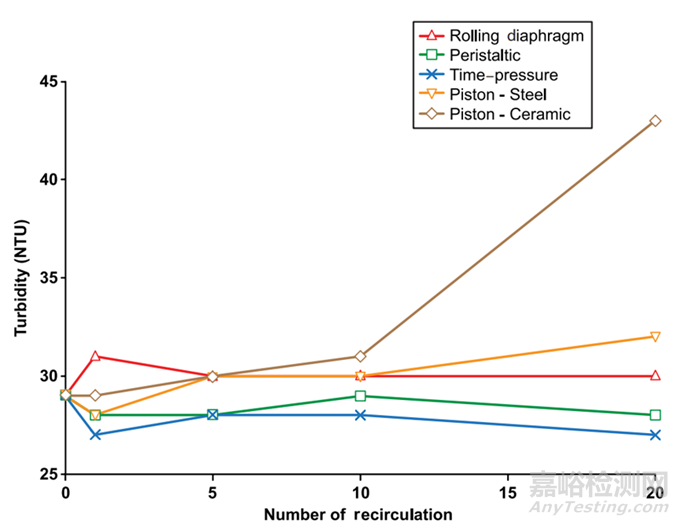

陶瓷封头柱塞泵的浊度趋势最明显,反映了可见颗粒的大幅增加。

图3:泵循环对浊度的影响

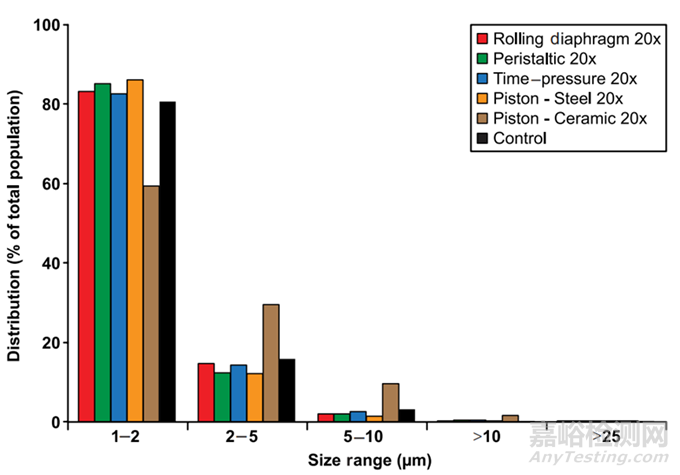

在经历过20次循环后,在1-5μm范围内的颗粒约占总数的95%,1-10μm范围内的颗粒约占总数的99%,粒径范围大于10和25μm的颗粒分别约占0.5%和0.1%。

除了陶瓷柱塞泵外,1-2μm范围约占所有情况的80%。陶瓷柱塞泵与其他泵产生的差异大,可能是由于陶瓷柱塞泵的比应力不仅导致了总颗粒数量最多,而且更大颗粒的数量也更多。

图4:20次循环后粒子分布

基于亚可见颗粒数据表明,活塞(陶瓷)>活塞(不锈钢)>滚动隔膜>time-pressure泵>蠕动泵的粒子。

活塞泵的活塞旋转和平移时,产品在活塞和气缸之间的狭窄环形间隙中承受高剪切和摩擦,在沿着运动活塞和气缸表面的局部压降也有可能产生空化等可能造成了不可见颗粒升高。与活塞泵相反,在time-pressure填料中,加药容器保持恒定的低压(通常为0.5 bar);压力差用气体补偿(通常为氮气),通过打开固定时间的阀门进行加药,整个过程通过可编程逻辑控制器或微处理器控制,这使得其优于活塞泵。在蠕动泵中,溶液在弹性管中向前流动是由蠕动运动驱动的;滚动隔膜泵的工作原理类似于旋转柱塞泵,没有旋转运动,而且产品是由弹性隔膜与活塞分开的。

使用蠕动泵进行灌装通常比使用其他类型的泵观察到的微粒水平更低,即蠕动泵是在粒子考察中最优选的输送罐装选择。实际上,在抗体的下游加工过程中,泵的使用非常广泛,不仅仅在最后产品的罐装中,特别是在那些需要流量控制的步骤中频率更高。

非蛋白颗粒是不是可能从所使用的泵管材中脱落,造成粒子产生?

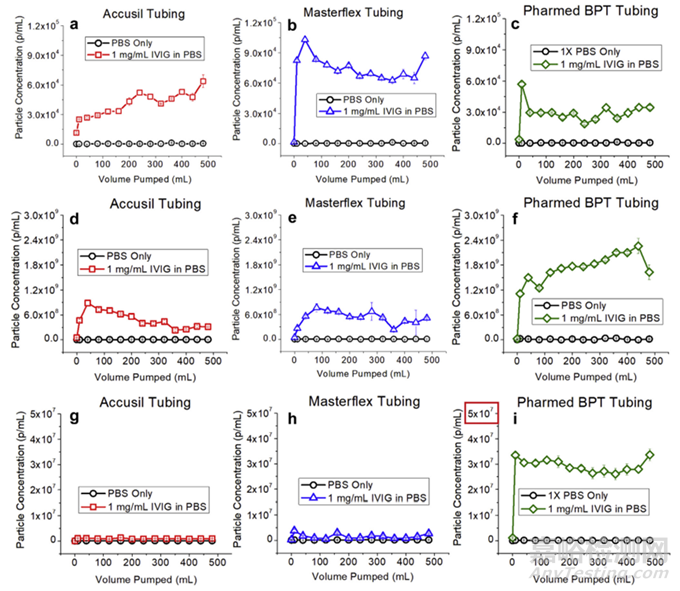

在一份研究中采用了三种不同的管路((1) Accusil Tubing from Watson-Marlow; (2) Masterflex L/S Tubing from Cole-Parmer;and (3) Pharmed BPT Tubing from Saint-Gobain.)进行了蠕动泵输送实验。

实验结果表明,在仅输送PBS的情况下,以上3种管材均不会造成粒子产生。通过MasterFlex管泵送的IVIG(免疫球蛋白抗体)溶液产生的微粒水平最高,而通过Pharmed BPT管泵送的IVIG溶液产生的微粒水平要低得多。

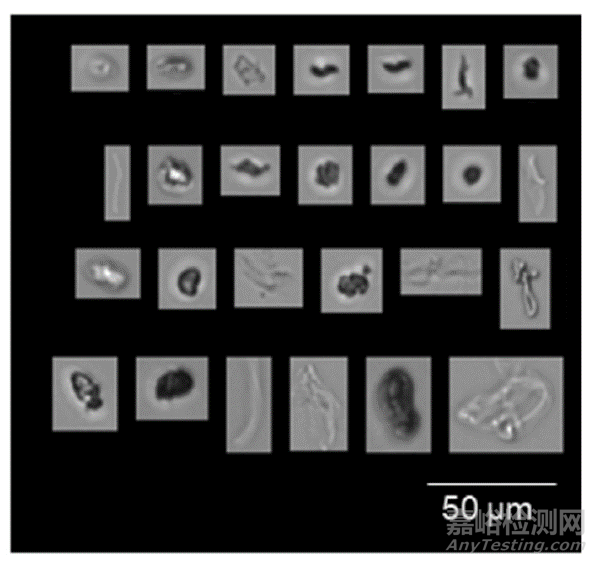

图5:颗粒浓度,流动成像(a-c)、纳米颗粒跟踪分析(d-f)和共振质量测量(g-i)三种检测方式

但也有研究表明泵管老化后会增加粒子的产生(见下文),因此,生产中应该根据产品种类来选择合适的泵管类型。

一般而言,抗体在最终罐装时会采用不同buffer而不是仅采用PBS。其中,甘氨酸是抗体辅料中常见的缓冲剂,将抗体buffer换为甘氨酸后进行如上实验。

研究发现,不同的管道类型产生了不同的研究结果:使用Masterflex管,在PBS中泵送时形成的微粒水平远高于IVIG在pH 4.2甘氨酸缓冲液中泵送时形成的微粒水平;当使用Pharmed BPT管进行研究时,只有很小的差异,而在使用Accusil管进行泵送时,微粒水平基本上没有差异。

图6:颗粒浓度(甘氨酸 vs PBS)

因此,辅料种类也是影响选择泵管的因素。

而且,聚山梨酸酯80(PS80)的存在极大地抑制了IVIG溶液通过所有三种品牌管道蠕动泵送过程中微粒和纳米颗粒的形成。

图7:颗粒浓度(PS80 vs PBS)

非离子表面活性剂可以抑制蛋白质分子在管道内壁的吸附,极大地减少了加工过程中的蛋白质聚集。上述数据表明,合适辅料的添加会减少颗粒的产生。

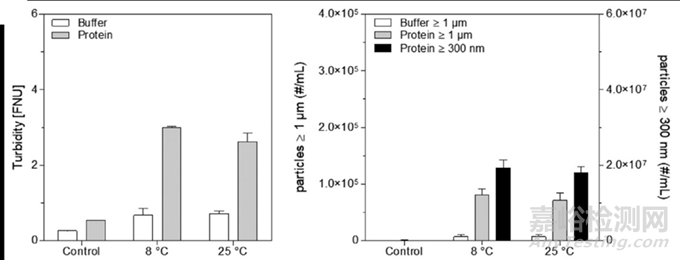

在实际的操作中,泵的转速是最基本的控制因素。研究表明:与泵送缓冲液相比,泵送蛋白质溶液导致明显更高的颗粒浓度,颗粒水平随着转速的增加而下降。

图8:不同泵转速对浊度和粒子的影响

泵转速的增加可能减少了产品在极度应力下的时间来减少粒子产生。因此在实际操作中应注意:一方面在泵管表面与蛋白质之间的短接触时间之间取得平衡,另一方面保持泵管的完整性(泵管的疲劳会增加颗粒的产生)。

图9:泵管拉伸过程中形成的颗粒(含不可见的颗粒,蛋白可见)

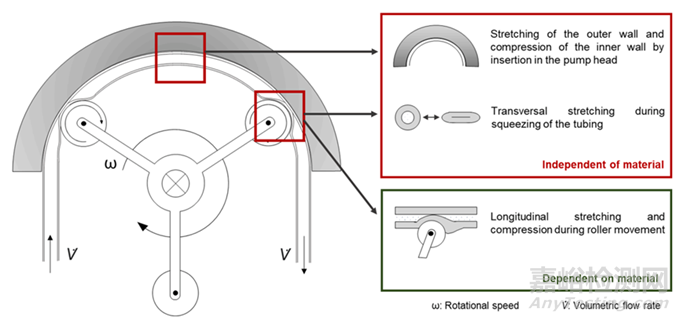

滚轮与泵头的间隙内剪切最大,机械剪切类似于泵头内管的拉伸和压缩,是三个主要作用的复杂叠加。

图10:油管壁上剪应力

塑料颗粒从管道表面脱落取决于材料的表面粗糙度和耐磨性,与蛋白质颗粒相比,尽管其水平有些时候可以忽略不计,但颗粒的产生也需要避免。

对管材基础材料的一般推荐是困难的,因为材料的特性取决于熔体成分,包括基础成分、聚合物添加剂(如稳定剂或加工剂)以及制造商定义的制造工艺。

至于操作温度而言,在8°C或在25°C完全冷藏下操作则没有区别。

图11:在不同温度对浊度和粒子的影响

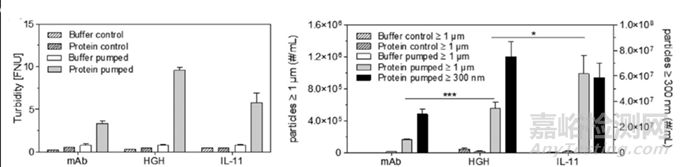

生物学活性的小分子蛋白质(细胞因子)与单克隆相比,蠕动泵罐装是否会产生粒子差异?数据显示:与单克隆抗体制剂相比,细胞因子在泵送后均显示出更高的颗粒数。

图12:蠕动泵送后mAb、HGH和IL-11各自散装配方的比较

实际操作中,根据产品特异性来选择生物制品的灌装系统。即,生产过程中的最后一步的产品灌装为了避免粒子产生,要考虑泵类型、工艺参数、产品类型等一系列参数。

参考材料:

1.Vázquez-Rey M. Aggregates in monoclonal antibody manufacturing processes. Biotechnol Bioeng. 2011

2.Nayak A. Characterization of subvisible particle formation during the filling pump operation of a monoclonal antibody solution. J Pharm Sci. 2011

3.Her C. Effects of Tubing Type, Formulation, and Postpumping Agitation on Nanoparticle and Microparticle Formation in Intravenous Immunoglobulin Solutions Processed With a Peristaltic Filling Pump. J Pharm Sci. 2020

4.Deiringer N. Proteins on the Rack: Mechanistic Studies on Protein Particle Formation During Peristaltic Pumping. J Pharm Sci. 2022

来源:药事纵横