您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-12-24 08:23

摘 要

针对聚酰亚胺(PI)纤维低表面能及PI纤维/环氧树脂复合材料界面性能差的问题,采用大气等离子体处理技术对PI纤维进行表面改性,以处理时间为变量,研究大气等离子体表面处理对PI纤维表面结构及PI/环氧树脂复合材料界面性能的影响。通过SEM研究等离子体处理对PI纤维表面介观形貌及其复合材料破坏模式的影响,采用动态接触角及丝束横向拉伸强度测试对等离子体处理前后的PI纤维与环氧树脂的浸润效果及界面性能进行表征,选取弯曲强度及层间剪切强度作为PI纤维增强复合材料力学性能考察项目。结果表明:大气等离子体表面处理能够改善PI纤维与环氧树脂的浸润及界面结合状态,处理时间为6 min的PI纤维丝束横向拉伸强度为16.05 MPa,提升近21%;PI/环氧树脂复合材料弯曲及层间剪切强度的增幅分别达36.41%及38.85%。大气等离子体改性能够对PI纤维表面形貌进行重构,优化PI纤维与环氧树脂复合效果,将PI纤维增强复合材料的破坏模式由界面破坏转变为纤维表面及皮层破坏。

高强高模聚酰亚胺(PI)纤维具有突出的力学性能、耐高低温、耐老化和低吸水、低介电、高绝缘等性能特点,是综合性能优异、发展潜力突出的高性能有机纤维,能够在航空航天及电力电子等领域发挥重要作用,是应用前景广阔的关键材料[1-3]。与现有的高性能有机纤维相比,PI纤维能够弥补超高分子量聚乙烯纤维耐热性低、抗蠕变性差的缺点,不存在芳纶纤维吸水率高、热变形程度大的问题,耐环境特别是耐紫外辐照性能优于PBO纤维[4-6]。国外发达国家自20世纪60年代开始研究,以美国杜邦公司和苏联的科研机构为主,但由于纺丝工艺路线问题一直没有产品问世。20世纪80年代末,奥地利Lenzing公司推出的耐热PI纤维P84,长期使用温度为260 ℃,但其拉伸强度仅为0.5 GPa[7]。日本帝人公司也开展了PI纤维研发,PI纤维拉伸强度能够达到2.2 GPa[8]。在该领域尽管国内研究及生产单位起步较晚,但技术进步较快且规模化发展迅速,江苏先诺公司与北京化工大学联合,实现高强高模PI纤维工业化,最高等级产品拉伸强度达到4.0 GPa[4,9]。

在拥有上述多项优势的同时,PI纤维也存在有机纤维的共性问题。聚酰亚胺大分子链中交替分布着大量的由酰亚胺五元环和芳环构成的刚性共轭环状结构,酰亚胺键连接的长直分子链段结构规整,具有高度稳定性,分子链间作用力强。上述结构特性使得PI纤维在具有较高强度和模量的同时,也导致PI纤维取向度高,分子链中极性基团向内反转,纤维表面平整光滑,PI纤维整体表现为低表面能、高度疏水和化学惰性[10-11]。高性能纤维的主要应用方向之一是作为复合材料增强相使用。PI纤维的表面特性不利于树脂基体的浸润与复合。与树脂固化制成复合材料后,PI纤维与树脂基体间的界面结合效果也会受此影响,树脂基体无法将作用力充分传递至增强纤维,进而导致纤维至复合材料性能转化率低[12-14]。此外,PI纤维与一般有机纤维的形态结构类似,存在原纤排布构成的皮芯结构,纤维皮层及芯层的性能差异与结合状态同样会导致复合材料在受到层间剪切及横向拉伸作用力时容易出现脱粘及剥离现象,为复合材料性能带来不利影响。针对这一问题,当前主流的解决方法为纤维表面改性,大体可分为物理改性与化学改性[15-17]。化学改性主要通过在纤维表面引入反应基团的方式提高其极性与反应活性,物理改性则使用等离子体、电晕、高能粒子束等手段对纤维表面进行重构,改善表面性能[18-20]。

随着等离子体处理技术的不断进步,在纤维表面改性领域应用该项技术的研究逐渐增多。PI纤维作为新型高强高模有机纤维,有关其表面改性以适应复合材料方向应用的研究相对较少。为了探索PI纤维表面重构改性规律,研究PI纤维经表面改性后复合材料破坏模式,为后续工程化应用提供理论及数据依据。选用技术较为成熟、工程应用难度小的大气等离子体对PI纤维进行表面改性处理,考察等离子体处理对纤维本身以及树脂与纤维界面结合的影响,着重研究PI纤维经处理后表面状态的变化规律以及后续复合材料的破坏模式。

1、 实验材料及方法

1.1 原材料

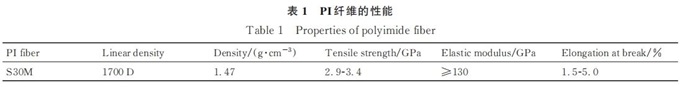

本工作所用的实验材料聚酰亚胺(PI)S30M,江苏先诺新材料科技有限公司,其性能参数如表1所示;环氧树脂(EP)5224A和E54,中国航空制造技术研究院复合材料技术中心。

表1

1.2 纤维处理及复合材料制备

1.2.1 纤维处理

因设备非连续处理型,选择PI纤维帘子布作为实验对象,面密度110 g/m2。将PI纤维帘子布裁剪为所需尺寸,逐层放置于等离子体处理设备腔体托盘上,以待后续处理使用。

本研究选取的等离子体处理功率为40 W/L,将处理时间作为实验变量,分别处理0,2,4,6,8,10 min,其对应的PI纤维及PI/EP复合材料的编号分别为PI-0,PI-2,PI-04,PI-6,PI-8,PI-10和PI-0/EP,PI-2/EP,PI-04/EP,PI-6/EP,PI-8/EP,PI-10/EP。

从样品中剥离PI纤维单丝,将其两端固定于测试用纸框边缘,制备为拉伸试样,以备后续纤维单丝拉伸测试使用。

1.2.2 树脂基体处理

将环氧树脂按照相应刮胶工艺制备为面密度符合实验要求的胶膜,将所得胶膜裁剪为所需尺寸,以待后续制备预浸料时使用。

1.2.3 复合材料制备

将对应树脂胶膜与PI纤维帘子布贴合,使用电熨斗将增强纤维与树脂基体充分复合制成预浸料,按要求铺贴为料坯,采用热压罐工艺固化成型,获得复合材料层合板。控制复合材料中纤维体积分数为(55±3)%。

1.3 性能表征与测试

1.3.1 纤维表面形貌分析

采用BCPCA S4800型冷场发射扫描电镜对表面处理前后的纤维样品及丝束横向拉伸试样破坏面进行表面形貌表征,加速电压10 kV,放大倍数根据需要选取。

1.3.2 纤维表面动态接触角测试

采用DCAT25型动态接触角测试仪表征等离子体处理前后的PI纤维样品与环氧树脂(E54)的动态接触角,测试温度70 ℃,测试速率0.02 mm/s。

1.3.3 纤维丝束横向拉伸测试

在一对加载块间粘贴一层预浸料(尺寸均为60 mm×60 mm),采用热压罐工艺固化,将试样固定于拉力试验机上施加拉力直至试样破坏,破坏数值与预浸料面积比值即为丝束横向拉伸强度。每组测试5个试样,结果取其平均值。

1.3.4 纤维单丝强度测试

采用3342型材料试验机测试等离子体处理前后PI纤维单丝拉伸强度,测量过程确保纤维方向与所受拉力一致。纤维断裂时所记录的读数与单丝截面积的比值即为PI纤维单丝拉伸强度值。每组测试10个试样,结果取其平均值。

1.3.5 PI纤维增强复合材料强度测试

按标准ASTM D 7264M-15要求测试PI纤维增强复合材料弯曲强度,按标准ASTM D 2344M-16要求测试PI纤维增强复合材料层间剪切强度,按标准ASTM D 3039M-14要求测试PI纤维增强复合材料拉伸强度。

2、 结果与讨论

2.1 等离子体表面处理对纤维表面形貌的影响分析

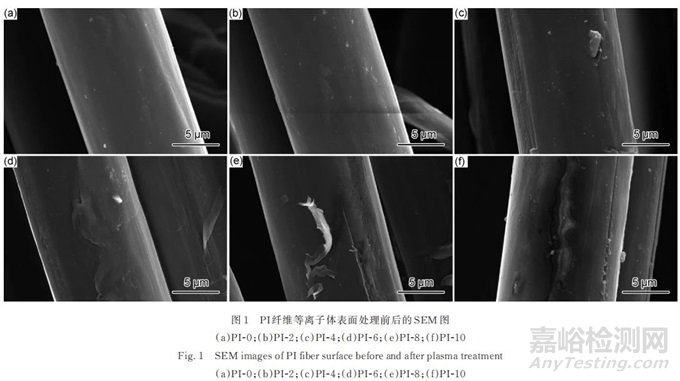

等离子体处理前后的PI纤维样品表面微观形貌如图1所示,从SEM图中可以看出未经处理的空白对照组PI-0的纤维表面除少量黏附物外整体平整光滑,无明显起伏凹凸结构,原纤排布形成的沟槽纹理不明显;经过等离子体表面处理的样品纤维表面黏附物增多,随着处理时间延长进一步出现沟槽纹理加深,皮层原纤出现微裂纹及部分剥离,纤维皮层沿轴向开裂等现象。

图1

从物理形貌角度观察,PI纤维表面的介观形态在等离子体处理前后变化非常明显。处理时间为2 min的PI-2组纤维表面出现颗粒状凸起,黏附物增多。分析原因可能是对纤维表面等离子体处理形成了清理效果,生成了表面能较高的新鲜表面,吸引大气中的杂质黏附在纤维表面;处理时间为4 min的PI-4组纤维表面出现较为明显的凸起及凹槽结构,原纤排布纹理与未处理样品相比更加清晰,表明处理达到一定程度后纤维表面粗糙度明显上升;随着处理时间的增加,PI纤维的表面形貌变得越来越复杂,PI-6组纤维皮层出现不规则裂纹,纤维边缘较为明显的原纤纹理已不再完全沿轴向均匀排布,部分原纤发生扭曲及断裂现象;处理时间达到8 min后,PI-8组纤维表面出现明显的皮层剥离现象,皮层下裸漏的原纤有部分区域存在加热熔融后生成的颗粒状产物;处理时间最长的PI-10组纤维皮层沿轴向大范围开裂,纤维表面还能观察到原纤断裂剥离后遗留的沟槽,可能的原因是:一方面为纤维受等离子体处理后表面过度刻蚀造成损伤,皮层完整性与强度有所下降,更容易遭受破坏;另一方面纤维皮层及芯层受热程度及横向热膨胀存在差异导致纤维本体出现内部应力,上述两方面原因共同作用引发纤维皮层开裂。

从纤维增强树脂基复合材料的结构特点分析,纤维表面粗糙度增加有利于树脂基体对纤维束的浸润,强化两者复合后的界面结合效果,提高复合材料性能;另一方面纤维过度处理后会遭受程度较为严重的表面损伤,不仅会造成纤维本身性能下降,制成复合材料后还可能成为内部缺陷,引发应力集中,进而导致材料破坏[21]。

2.2 等离子体表面处理对PI纤维与环氧树脂浸润效果的影响

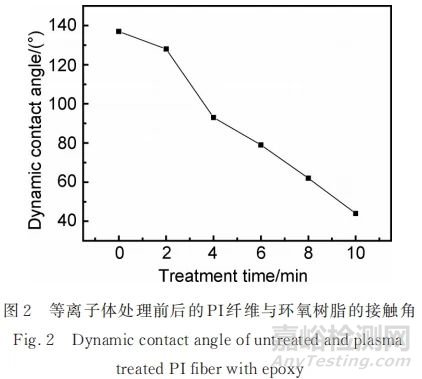

通过动态接触角测试表征等离子体改性前后环氧树脂对PI纤维浸润效果的变化,测试结果如图2所示。根据测试结果可知,未经等离子处理的空白对照组PI-0纤维在环氧树脂液体中的接触角为137°;随着等离子体表面处理时间的增加,改性后的PI纤维在环氧树脂液体中的接触角呈现下降趋势;等离子体处理10 min的PI-10实验组纤维的接触角下降到44°,下降幅度达到76.9%。测试结果表明大气等离子体表面处理能够改善环氧树脂对PI纤维的浸润效果;此外在本实验条件下,随着等离子体处理时间增加,环氧树脂对PI纤维的浸润效果越好。

图2

PI-2及PI-4实验组经历等离子体表面处理的时间较短,环氧树脂对其浸润性上升的主要原因为粗糙度提高及纤维比表面积增大,此外处理后PI纤维表面极性状态的改变会引发PI纤维表面自由能极性分量增加,也能够起到改善PI纤维与树脂基体界面结合效果的作用[22]。根据纤维表面形貌表征结果,PI-6及PI-8实验组纤维表面已出现皮层微裂纹及原纤断裂现象,一方面这些损伤结构能够在相当程度上提高纤维比表面积,增强环氧树脂对PI纤维的浸润效果,表现在测试中即为动态接触角的显著减小;另一方面树脂基体与这些损伤区域复合后可能成为材料中的缺陷点,导致应力集中,最终对复合材料的力学性能造成不利影响。处理时间最长的PI-10实验组纤维皮层出现大范围开裂,且由于纤维皮-芯受热膨胀程度差异导致纤维皮层与芯层间存在间隙,树脂基体能够沿裂纹进入纤维内部,故该组纤维动态接触角明显小于其他实验组。但过度处理会进一步减弱纤维皮层与芯层间的横向结合力,复合材料承受载荷时可能引发纤维皮层剥离脱落,导致复合材料因非常规模式提前破坏。

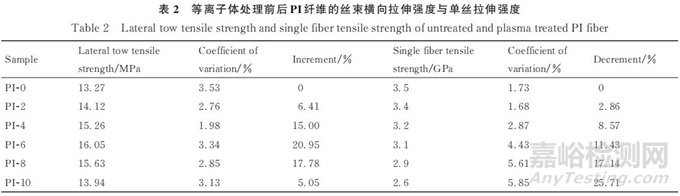

2.3 等离子体表面处理对纤维/树脂界面结合强度及PI纤维本体性能的影响

选取丝束横向拉伸测试及纤维单丝强度测试分别表征等离子体处理前后PI纤维与树脂基体的界面结合强度及PI纤维性能变化,测试结果如表2所示。通过对比纤维表面改性前后的测试结果,可以发现经过处理的实验组纤维与树脂基体的界面结合强度均获得了不同程度的提高,其中处理时间最短的PI-2实验组纤维丝束横向拉伸强度为14.12 MPa,界面结合强度上升幅度较小,这一结果与浸润性测试结果大体一致,较短的处理时间不足以改变PI纤维表面光滑及化学惰性的特点,对浸润效果及后续界面结合带来的帮助相对有限。PI-4及PI-6实验组纤维表面形貌均出现了程度较大的不可逆变化,纤维与树脂间的界面结合强度提升明显,且与处理时间呈正相关趋势,其中PI-4与PI-6实验组纤维丝束横向拉伸强度分别为15.26 MPa和16.05 MPa,相较未处理纤维分别提高15%和20.95%。这表明等离子体表面处理对纤维与树脂基体的黏附结合状态具有改善调节作用。PI-8与PI-10实验组的丝束横向拉伸强度分别为15.63 MPa及13.94 MPa,测试结果与浸润性能测试结果不一致,较好的树脂浸润效果未能有效转化为更理想的界面结合强度,结合纤维表面介观形态变化的特点,分析其原因应为过度处理引发的损伤效应抵消乃至超过浸润效果提升造成的有利影响,其中PI-10实验组的界面结合强度低于PI-8实验组,仅略高于未经过等离子处理的PI-0实验组。

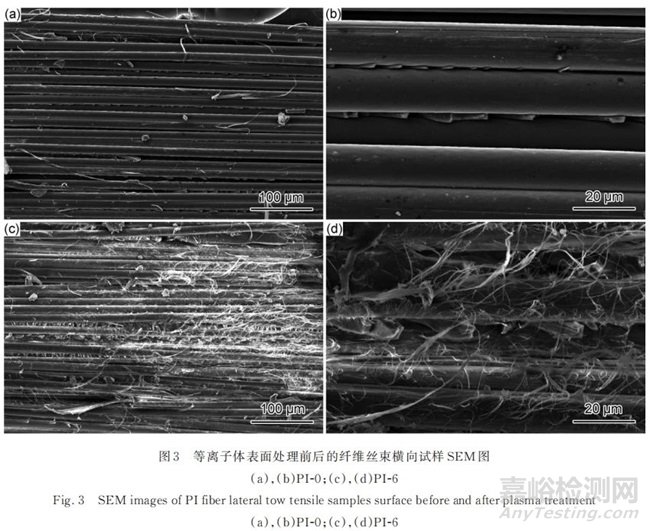

为进一步验证上述结论,对丝束横向拉伸试样的表面进行了SEM表征,试样破坏面的表面介观形态如图3所示,观察对象选取代表性较强的空白对照组PI-0及界面结合强度最高的PI-6实验组。对比图3(a),(b)与图3(c),(d)可以发现,PI-0组破坏面纤维表面大多保持了平整光滑的初始状态,除个别块状颗粒外无明显树脂残留;进一步观察放大图(图3(b))能够发现处于纤维间隙中具有锯齿状裂纹的树脂层。这说明未经处理的PI纤维与树脂基体结合效果较差,界面结合强度相对薄弱,应力未能有效地传递到PI纤维,复合材料主要破坏模式表现为树脂层断裂,整体从纤维表面剥离脱落,因而丝束横向拉伸强度低。在图3(c)的PI-6组破坏面SEM图中,能够观察到PI纤维出现大范围原纤断裂剥离现象,且表面附着相当数量的树脂颗粒残渣;放大观察倍数(图3(d))也能看到非常密集的原纤缠绕于PI纤维之中,部分区域还出现了撕裂脱落的纤维皮层结构。与空白对照组(PI-0)完全不同的破坏面表面介观形态表明,等离子体处理前后PI纤维增强复合材料的破坏模式已经产生了根本性转变,处理后复合材料破坏主要发生在PI纤维表面原纤以及皮层结构。这一结果也从另一角度证明树脂基体与PI纤维复合状态良好,界面结合强度较高,应力可以有效地传递到PI纤维,此时复合材料中相对薄弱的部分由纤维树脂界面转变为PI纤维本身,故此试样破坏面呈现大范围原纤及皮层断裂剥离的情况。

图3

表2中纤维单丝强度的测试数据也能够在一定程度上支持上述结论。PI-2实验组等离子体处理时间较短,SEM观察到纤维损伤程度较小,实际纤维单丝强度与未经处理的空白对照组区别不大;PI-4,PI-6,PI-8及PI-10实验组纤维表面受损程度随处理时间延长逐步加强,纤维单丝拉伸强度也随之下降,处理时间最长的PI-10实验组的单丝拉伸强度仅为2.6 GPa,相比未经处理的空白对照组PI-0降低25.71%。

表2

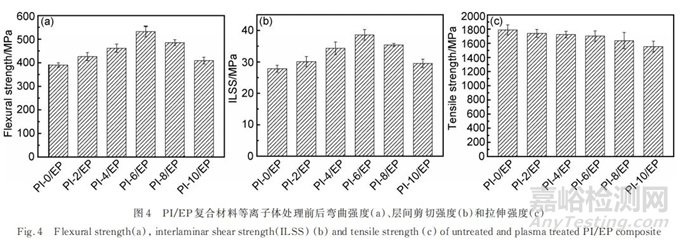

2.4 等离子体表面处理对PI纤维增强复合材料性能的影响

选取弯曲强度、层间剪切强度及拉伸强度作为等离子体处理前后PI纤维增强复合材料宏观力学性能的考察项目,测试结果如图4所示。PI纤维增强复合材料的弯曲强度及层间剪切强度变化规律与丝束横向拉伸测试结果基本一致。随着等离子体处理时间的增加,复合材料弯曲及层间剪切强度也逐渐提高,当等离子体处理达到一定时长后复合材料性能转而下降,其中PI-6实验组弯曲强度及层间剪切强度最高,分别为532 MPa、38.6 MPa,相比于空白对照组的390 MPa及27.8 MPa,提高幅度约为36.41%与38.85%。

图4

从拉伸强度测试数据来看,处理时长较短的PI-2,PI-4及PI-6实验组拉伸性能受到的影响相对较小,强度降幅低于5%;随着处理时长进一步增加,复合材料拉伸性能受到的影响增强,PI-10实验组拉伸强度为1554 MPa,与空白对照组1790 MPa的结果相比下降13.18%。

结合丝束横向拉伸试样破坏面的表面介观形态变化,分析等离子体处理后PI纤维增强复合材料综合力学性能增强的原因为:树脂基体对PI纤维束浸润充分,改善了两者的复合效果,增强了PI纤维与树脂基体之间的界面结合强度,使得材料承受的载荷能够更全面均匀地通过环氧树脂基体将应力传递至PI纤维增强体,弯曲及层间剪切强度相应提升;拉伸强度受纤维强度损失与界面改善效果的综合作用,后者能够对前者带来的不利影响起到一定的补偿作用,故此复合材料拉伸强度未出现明显下降。等离子体过度处理的PI纤维增强复合材料性能下降主要源于破坏模式的改变,该模式下PI纤维与树脂的界面结合强度已不再是影响复合材料性能的主控因素,PI纤维本身的状态起到更为重要的核心作用。PI-8及PI-10实验组处理时间过长,纤维表面受损严重,与树脂复合后容易形成缺陷,产生应力集中,纤维表面原纤及皮层提前破坏导致复合材料力学性能下降。

尽管过度处理会导致PI纤维增强复合材料性能下降,但是降幅最大的PI-10实验组复合材料的弯曲强度及层间剪切强度测试结果仍优于空白对照组。这表明PI纤维的等离子体表面改性效果能够影响复合材料的宏观力学性能,改善PI纤维与树脂基体间的界面结合效果。前述测试表征结果与复合材料力学性能变化情况也说明这种表面改性处理是可控的且具备一定规律性。合理适当的纤维表面处理能够在一定程度上解决PI纤维在复合材料领域的部分工程化应用问题。

结论

(1)大气等离子体表面处理能够对PI纤维表面介观形态进行重构,且在处理功率恒定的前提下,PI纤维表面形貌变化与处理时长存在关联性。随着等离子体处理时间延长,PI纤维表面粗糙度增大,沟槽纹理加深且数量增多,出现颗粒凸起等不平整结构,处理时间达到一定程度后PI纤维表面出现受热熔融现象,部分区域原纤断裂受损,皮层开裂剥离;随着PI纤维表面形貌复杂程度增加,树脂基体对PI纤维的浸润性能也相应得到改善。

(2)大气等离子体表面处理能够增强PI纤维与树脂基体的复合效果及界面强度,并改变复合材料界面破坏模式。随处理时间延长,PI纤维丝束横向拉伸强度呈现先增加后减小的变化趋势,处理时长达到6 min,PI纤维丝束横向拉伸强度达到16.05 MPa,与未处理纤维相比提高20.95%;等离子体表面改性可以增强PI纤维与树脂基体之间界面结合强度,改善树脂基体与增强纤维之间的应力传递,复合材料的破坏模式由PI纤维与树脂基体间界面破坏转变为PI纤维表面原纤及皮层破坏。

(3)PI纤维的大气等离子体表面处理能够改进PI纤维增强复合材料综合性能,且复合材料性能与表面处理时长间存在关联规律。处理时长为6 min的PI纤维制成复合材料后弯曲强度达到532 MPa,层间剪切强度达到38.6 MPa,相较未处理PI纤维增强复合材料分别提高了36.41%与38.85%;等离子体表面处理过度会导致PI纤维损伤,处理时长为10 min的PI纤维单丝拉伸强度为2.6 GPa,相较未处理的PI纤维下降25.71%,纤维受损会进一步引发复合材料性能劣化。

参考文献

来源:Internet