您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-03-12 20:21

气凝胶是目前世界上密度最小、导热系数最低的固体材料,其中由高性能聚酰亚胺(polyimide,PI)制成的有机气凝胶因具有超轻质、低导热、耐腐蚀等优点而备受关注。PI气凝胶的制备方法包括传统的溶胶-凝胶法和纳米纤维法。溶胶-凝胶法通过向前驱体聚酰胺酸(polyamic acid,PAA)中加入分散剂和交联剂形成溶胶,再通过超临界干燥或冷冻干燥排出溶剂得到气凝胶;制备的PI气凝胶结构和性能可调性高,但同时也存在热收缩率高、脆性大、弹性低等缺点,在弹性要求较高的领域应用受限。纳米纤维法则将前驱体PAA通过静电纺丝技术制成纳米纤维,进而将其溶解干燥形成PI气凝胶。相较于溶胶-凝胶法,纳米纤维法可以极大减少气凝胶骨架中的颗粒连接点,避免应力集中;制备的PI纳米纤维气凝胶以纳米纤维作为构筑单元形成了化学交联和物理缠结的三维网络,具有孔隙率高、弹性好等优点。QIAN等采用静电纺丝技术制备PI纳米纤维,并使PI交联制备出PI纳米纤维气凝胶,该PI气凝胶在干燥后表现出高弹性和高孔隙率的特点。WANG等将通过氟置换反应制备的氨基功能化碳纳米管作为纳米粒子交联剂加入到PAA溶液中,合成了具有三维多孔网络结构、优异力学性能和热性能的PI复合气凝胶,其表现出高度互连的纳米纤维网状结构。LIU等将经过臭氧处理的亲水性PI纳米纤维与MXene纳米片高效复合,再与PAA溶液混合,经冷冻干燥和热亚胺化过程,制备了具有典型“层撑”结构的气凝胶材料。

纳米纤维法制备气凝胶常用的干燥方法包括超临界干燥法和冰模板冷冻干燥法两种。超临界干燥法通过升温升压使凝胶中的溶剂达到超临界流体状态,从而消除表面张力对凝胶骨架的破坏,最终得到结构完整、无收缩的气凝胶材料。但该方法设备昂贵、制备周期长,一定程度上限制了气凝胶产品的应用。模板冷冻干燥法通过冷冻使溶剂直接升华,其缺点是溶剂可选择范围窄,并且在冷冻过程中溶剂结晶容易破坏凝胶骨架,使得大尺寸试样成品率低。

目前,现有制备工艺难以获得尺寸在50cm×50cm及以上的大尺寸PI纳米纤维气凝胶,原因在于由PAA前驱体制成的PI气凝胶骨架韧性差,同时干燥时形成的溶液表面张力会导致内部受力不均匀,产生内部裂纹与缺陷。作者以PAA为前驱体采用静电纺丝工艺制备成纳米纤维,通过高速均质与超声波震荡方式使纳米纤维均匀分散,再通过优化模板冻干工艺得到大尺寸PI纳米纤维气凝胶,研究了气凝胶的微观结构和吸声性能,拟为其在航空航天保温隔热、隔振吸能等方面的应用提供支持。

1.试样制备与试验方法

试验原料:均苯四甲酸二酐(PMDA,纯度 99%)、4,4'-二 氨 基 二 苯 醚(ODA,纯度 98%)、1,4-二氧六环(分析纯)、苯并噁嗪固体粉末,均由北京百灵威科技有限公司提供;N,N-二甲基乙酰胺(DMAC,纯度99.8%),由Innochem公司提供。除特殊说明,所有原料均未经纯化处理。

PI纳米纤维膜的制备:在冰水浴中、氮气气氛保护下,将4.0gODA溶解于60.0gDMAC,持续剧烈搅拌2h后,少量多次加入过量(大于8.0 g)PMDA,继续搅拌12h得到浅黄色澄清黏性PAA溶液;将PAA溶液加入到静电纺丝机中进行静电纺丝(电压15kV),制得PAA 纳米纤维膜;将纳米纤维膜进行热亚胺化处理,即以5℃·min−1的速率依次升温至100,150,200,250,300℃,并分别停留0.5,0.5,0.5,1,1h,制得PI纳米纤维膜。将PI纳米纤维膜剪成表面尺寸约1cm×1cm的小片,备用。

PI纳米纤维气凝胶的制备:按照PI纳米纤维质量分数分别为0.3%,0.4%,0.5%,0.6%,0.7%,PI纳米纤维片与苯并噁嗪粉末的质量比为4∶1称取PI纳米纤维片、苯并噁嗪粉末和1,4-二氧六环(作为溶剂),将纳米纤维片浸入1,4-二氧六环中,加入苯并噁嗪粉末后使用FLUKO FA25D型高速均质机进行粉碎处理,用超声波清洗机进行超声波震荡,得到混合均匀的PI纳米纤维悬浮液;取59,200,2500gPI纳米纤维悬浮液,倒入尺寸分别为φ5cm×3cm、20cm×10cm×1cm、50cm×50cm×1cm的模具中,放入冻干机内在指定温度(−50,−20,0℃)冷冻12h,再以5℃ ·h−1的速率升温至40℃进行真空干燥,保持24h;冻干结束后取出放入高温炉中,加热至200℃保温50min进行热交联处理,冷却脱模,得到PI纳米纤维气凝胶。经前期多次试验,不同尺寸PI纳米纤维气凝胶的组织结构、性能相似,故后文检测时采用尺寸为φ5cm×3cm的试样。

称取PI纳米纤维气凝胶的质量并计算密度,得到PI纳米纤维质量分数分别为0.3%,0.4%,0.5%,0.6%,0.7%的气凝胶密度近似为3×10−3,4×10−3, 5×10−3,6×10−3,7×10−3g·cm−3。可见随着PI纳米纤维质量分数增大,所得PI纳米纤维气凝胶的密度增大,即单位体积内的纤维质量增加。

采用Zeiss Gemini 300型扫描电子显微镜(SEM)进行截面微观形貌观察。根据ISO 22007-2:2022,考虑时间修正、温度漂移等因素在高精度Hotdisk TPS 2500S型导热系数测量仪上进行热物理性能测定,测试温度为20 ℃,测试方法为Hotdisk平面热源法。将试样在20℃温度下干燥后,按照ISO 9277:2010,使用康塔AUTOSORB IQ型孔隙度分析仪测定试样内部孔径分布,采用气体吸附法,测试前试样在80℃下脱气12h。根据 GB/T 34336—2017《纳米孔气凝胶复合绝热制品》,采用MTS Criterion 44型拉压试验机进行循环加载试验,下压速度为2mm·min−1,压至试样初始厚度的10%时停止下压,随后匀速释放压力。根据GB/T 5594.4—2015 《电子元器件结构陶瓷材料性能测试方法第4部分:介电常数和介质损耗角正切值的测试方法》,采用Agilent4294A型介电测试系统测定介电常数,频率10~107Hz。根据GB/T 18696.2—2002《声学阻抗管中吸声系数和声阻抗的测量第2部分:传递函数法》,使用B.K4206型传递函数吸声系数测试系统测定吸声系数,频率为500~6400Hz。上述试验均测3个平行试样取平均值。

2.试验结果与讨论

2.1 微观形貌

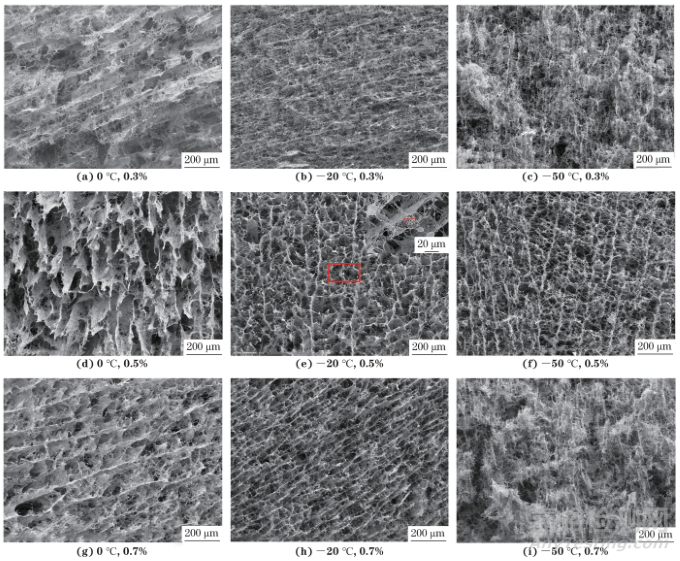

由图1可以看出,不同冷冻温度下制备的不同PI纳米纤维质量分数气凝胶内部均呈多级孔洞结构,−20℃冷冻温度下PI纳米纤维质量分数0.5%气凝胶内部的纳米纤维清晰可见。与0℃冷冻温度相比,−20℃冷冻温度下制备的气凝胶孔洞尺寸更小,并且纤维分布均匀且细致;−50℃冷冻温度下气凝胶的孔洞与0 ℃下相似,尺寸较大,由于设备降温均匀性等的限制,纤维的均匀分布受到不利影响。综上所述,−20℃的冷冻温度较为合适。

图 1 不同冷冻温度制备不同PI纳米纤维质量分数气凝胶的微观形貌

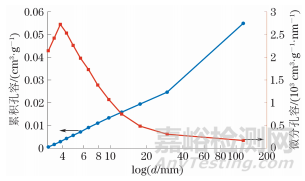

由图2可以看出,PI纳米纤维质量分数为0.3%的气凝胶孔径d在3~30nm,平均孔径为23nm,与二氧化硅气凝胶的20nm孔径相近,

图2 −20℃冷冻温度制备质量分数0.3%PI纳米纤维气凝胶的孔径分布

2.2 导热性能

PI纳米纤维质量分数分别为0.3%,0.4%,0.5%,0.6%,0.7%时气凝胶的导热系数分别为0.0236,0.0252,0.0266,0.0299,0.0310W·m−1·K−1。可见随着PI纳米纤维质量分数的增大,气凝胶的导热系数增大。由于PI纳米纤维气凝胶内部的孔径已经接近空气分子的平均自由程,空气分子间的导热不再是主要的热传递方式;而PI本身的导热系数高于空气,并且PI纳米纤维质量分数越高,单位体积内PI含量越高,因此气凝胶的导热系数越大。

2.3 力学性能

由图3(a)可以看出,不同PI纳米纤维质量分数气凝胶的应力-应变曲线均可分为3个阶段:预接触阶段(应变在0~10%),在此阶段气凝胶表面与压头表面并未完全贴合,因此未产生明显的反作用力;线性阶段(应变在10%~50%),此时应力、应变呈线性变化,气凝胶的弹性模量在1~3 kPa;致密阶段(应变在50%~90%),在此阶段由于气凝胶内部的空气已压缩殆尽,应力急剧上升。在整个压缩过程中,气凝胶的最大压缩应变超过了90%。此外,随着PI纳米纤维质量分数的增大,应力-应变曲线升高,同时线性阶段弹性模量增大,从1kPa增至3kPa,这是因为PI纳米纤维气凝胶的密度增大(即单位体积中PI含量增加),微观纳米纤维之间的空隙缩小,纤维之间的相互作用力增强。不同PI纳米纤维质量分数气凝胶在循环加载工况下的力-位移曲线类似,以PI纳米纤维质量分数0.3%气凝胶为例进行分析。为了更清晰地观察纵坐标,将第2至第4次循环曲线进行了适当的横向偏移,结果见图3(b)。可见除了第一次加载外,第2至第4次循环曲线形状十分相似,最大支反力与首次加载时的支反力之比大于80%,说明气凝胶并未发生明显的塑性变形,具有良好的回弹性能。

图 3 − 20 ℃ 冷冻温度制备不同 PI 纳米纤维质量分数气凝胶的应力-应变曲线和质量分数 0.3%PI 纳米纤维气凝胶在循环加载下的力-位移曲线

2.4 介电性能

低介电常数的材料能够提高微电子智能终端的信号传输速率、降低信号延迟及损失;通常介电材料的介电常数小于3.0。由图4可以看出:PI纳米纤维气凝胶的介电常数均随着频率的增大或PI纳米纤维质量分数的减小而减小;介电损耗随着频率的增大先增后减,随着PI纳米纤维质量分数的减小而减小。当PI纳米纤维质量分数为0.3%时,PI纳米纤维气凝胶具有更低的介电常数,其介电常数在全频段内均小于3.0,在1MHz处为2.65,优于PI固体树脂(3.5),在1MHz处介电损耗小于0.01。

图 4 不同 PI 纳米纤维质量分数气凝胶的介电常数和介电损耗

2.5 吸声性能

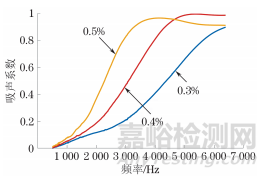

吸声系数为材料吸收的声能与入射声能的比值。由图5可以看出,在相同频率下随着PI纳米纤维质量分数的增加,气凝胶的吸声系数增大。随着PI纳米纤维质量分数的增加,PI纳米纤维气凝胶的密度增大,即单位体积内的纤维质量增加,微观结构变得紧密,使得声波在材料中传递时与纤维壁的摩擦碰撞加剧,声能可以更有效地转化为热能被消耗,从而提升了吸声性能。在测试频率范围内随着频率的增大,当PI纳米纤维质量分数分别为0.4%,0.5%时气凝胶的吸声系数先增后减,分别在5000,4000Hz处达到最大,当PI纳米纤维质量分数为0.3%时吸声系数不断增大。在4000~6400Hz频段下质量分数4.0%和5.0%PI纳米纤维气凝胶的平均吸声系数可达0.86,具有良好的高频吸声性能。

图 5 不同 PI 纳米纤维质量分数气凝胶的吸声性能

3.结 论

(1)冷冻干燥制备的大尺寸PI纳米纤维气凝胶的最大尺寸可达50cm×50cm×1cm 。−20℃冷冻温度下制备的PI纳米纤维气凝胶的孔洞尺寸更小,纤维分布更均匀。

(2)PI纳米纤维质量分数在 0.3%~0.5%气凝胶的密度在(3~5)×10−3g·cm−3,导热系数在0.0236~0.0266W·m−1·K−1,最大压缩应变大于90%,弹性模量为1~3kPa;气凝胶具有密度低、导热系数低、弹性良好等优点。

(3)PI纳米纤维质量分数0.3%气凝胶的介电常数在1MHz处为2.65,低于PI固体树脂,当PI纳米纤维质量分数在0.4%,0.5%时在4000~6400Hz频段下的平均吸声系数可达0.86。

作者:徐钊1,申承成1, 2,赵海峰1, 2,刘聪1,郭栋才1,张羽1,王珂1,盛强1

工作单位:1. 中国科学院空间应用工程与技术中心

2. 中国科学院大学航空宇航学院

来源:《机械工程材料》2025年2期

来源:机械工程材料