您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2021-01-02 17:06

锂离子电池极片制造是电池生产过程中的关键过程,具体包括浆料的制备、极片涂布和干燥、极片的辊压压实,以及极片的裁切。在电池极片制备过程中,越来越多的在线检测技术被采用,从而有效识别产品的制造缺陷,剔除不良品,并及时反馈给生产线,自动或者人工对生产过程做出调整,降低不良率。以下问题都是大家特别关心的:

1)在电极制造过程中可能会产生哪些缺陷?

2) 这些缺陷对锂离子电池充放电循环的影响是什么?

3) 缺陷是如何改变锂离子电池的库仑效率、倍率性能和循环寿命等性能?

4) 带缺陷的极片性能受损,是否有对应的微观结构的变化?

本文分享一些在文献资料和自己实际工作中的电池极片缺陷图,收集遇到的各种缺陷和问题,做成一份极片缺陷图谱,欢迎大家补充。

【1】负极表面团聚体颗粒

配方:球形石墨+SUPER C65+CMC+蒸馏水

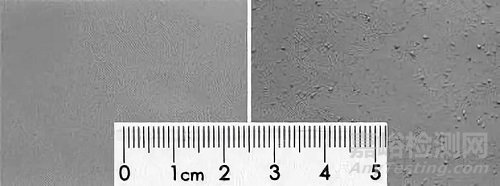

两种不同搅拌工艺的极片宏观形貌:表面光滑(左)和表面存在大量小颗粒(右)

配方:球形石墨+SUPER C65+CMC/SBR+蒸馏水

极片表面小颗粒放大形貌(a和b):导电剂的团聚体,没有完全分散

表面光滑极片的放大形貌:导电剂充分分散,均匀分布

【Bitsch B,Willenbacher N, Wenzel V, et al. Impact of Mechanical Process Engineering onthe Fabrication Process of Electrodes for Lithium Ion Batteries[J]. ChemieIngenieur Technik. 2015, 87(4): 466-474.】

【2】正极表面团聚体颗粒

配方:NCA+乙炔黑+PVDF+NMP

搅拌过程中,环境湿度太高,导致浆料成果冻状态,导电剂没有完全分散好,极片辊压后表面存在大量的颗粒。

【3】水系极片裂纹

配方:NMC532/carbon black/binder= 90/5/5 wt%, 水/异丙醇(IPA)溶剂

极片表面裂纹光学照片,涂布面密度分别为 (a) 15 mg/cm2,(b)17.5 mg/cm2, (c) 20 mg/cm2和(d) 25 mg/cm2,厚极片更容易出现裂纹。

【Du Z, Rollag K M, Li J,et al. Enabling aqueous processing for crack-free thick electrodes[J]. Journalof Power Sources. 2017, 354: 200-206.】

【4】极片表面缩孔

配方:片状石墨+SP+CMC/SBR+蒸馏水

箔材表面存在导致污染物颗粒,颗粒表面处的湿膜存在低表面张力区域,液膜向颗粒周围发射状迁移,形成缩孔点状缺陷。

【5】极片表面划痕

配方:NMC532+SP+PVdF+NMP

狭缝挤压涂布,刃口存在大颗粒导致极片表面漏箔划痕

【6】涂布竖条道

配方:NCA+SP+PVdF+NMP

转移涂布后期,浆料吸水粘度升高,涂布时接近涂布窗口上限,浆料流平性差,形成竖条道。

【7】极片未干透区域辊压裂纹

配方:片状石墨+SP+CMC/SBR+蒸馏水

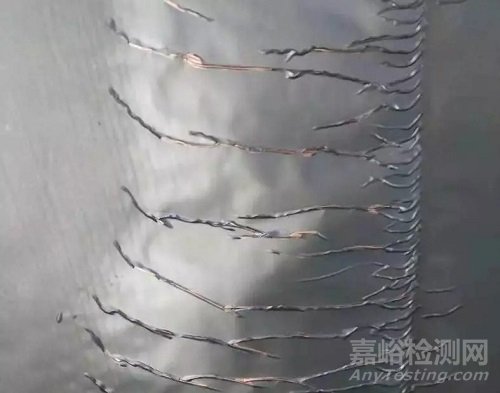

涂布时,极片中间区域没有完全干透,辊压时涂层发生迁移,形成条状裂纹。

【8】极片辊压边缘褶皱

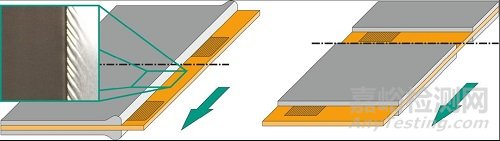

涂布形成厚边现象,辊压式,涂层边缘产生褶皱

【Schmitt, M., et al., Anexperimental and analytical study on intermittent slot die coating ofviscoelastic battery slurries. Journal of Coatings Technology and Research,2015. 12(5): p. 927-938.】

【9】负极分切涂层与箔材脱离

配方:天然石墨+乙炔黑+CMC/SBR+蒸馏水,活性物质比例96%

极片圆盘分切时,涂层与箔材脱离。

【10】极片分切毛刺

正极极片圆盘分切时,由于张力控制不稳定导致二次切削形成箔材毛刺

【11】极片分切波浪边

负极极片圆盘分切时,由于切刀重叠量和压力不合适,形成波浪边和切口涂层脱.

来源:电池世界在线