您当前的位置:检测资讯 > 生产品管

嘉峪检测网 2021-04-22 09:27

没有一种错误会像无菌生产线设计出错那样会带来非常严重的后果。本文将介绍的设计指南指出了常见的设计错误,并介绍如何才能设计出更佳接近完美的无菌生产线。

提高无菌生产线的可用性同样也提高了因产品输送管道和原材料供应管道安装错误而带来的风险。局部的无菌设计错误和卫生清洁不足,在日常生产过程中几乎看不到有什么影响和作用,但在较长的生产周期中却可以因局部污染导致灾难性的后果。典型的原因就是生产开始几小时后出现的、随着生产周期的延长,局部染菌也有着逐步提高的趋势。一般情况下,这些情况都是由一些很小的污染而引起的;随着生产时间的延长,微小的污染菌落也逐步的成长壮大起来了。另一个与此有关的不正常现象就是所谓的“装配污染”。这与装配工的经验有关:装配污染通常出现在周末、节假日后的装配工作中。这也是由零部件清洁和消毒后在周末、节假日期因局部染菌的滋生而引起的。

每一种错误都是独特的错误,但都常常是一些设计和维护保养中出现的、起初是没有问题的但却可以给整个生产过程带来巨大风险的错误。在生产实践中,这类错误的地点是很容易被人们发现的:那里的沉积物很难清理,加重了设备卫生清洁的难度。

理论和实践中的区别

对无菌生产线的最重要要求就是:生产线的所有组成部分都应可靠的保证无菌状态,包括生产线的连接装置和供应系统。而只有在无菌生产线的整体设计和制造时各个零部件都满足卫生设计要求(例如:DIN EN 1672-2标准)以及本文下面叙述的前提条件和设备管道、原材料供应管道的技术规范时才能得到保证。当然,无菌生产线所使用的零部件也要满足使用目的和无菌生产的要求。

但经验告诉人们:理论上的要求和实践中的落实往往是不一致的。无菌设备安装的零部件与有关技术规范不符并不是少见的事情。这些不符不一定必然导致染菌,但却总可以被列入风险源中。

对实际状况的评判

无菌生产线管道系统方案的设计是从可用空间大小的考察开始的。生产车间厂房的高度、现有的底部抽风系统,生产设备工作高度和灌装高度的差异以及它们的物质等都应在设计之前测定出来;必要时采取建筑措施保证建筑物满足无菌生产线设计的要求。灌装设备的横截面和灌装能力以及清洁设备的位置和能力都要计算好。产品管道的总体走向应保证能够完全清空管道。清洁死角,例如管道连接处、横截面变化处、汽包处的、拐角处以及大规格阀门中的无菌清洁死角都是应该避免的。

生产管道的无菌清洁应是能够单独进行的无菌清洁系统。它的清洁能力应根据管道消毒液流速来确定:保证足够的水量和流速。建议的流速为:最大直径管道中的流速至少每秒钟2米。另外,Dorn公司的专家们也注意到了长期积留在管道末端没有交换的产品。从消毒水箱出来的管道的末端应位于消毒水箱内部。这样设计的目标在于:通往末端的管道可以很好的被消毒液冲洗;或者是管道末端的积留物能够定期的被清除。这也对管道连接提出了特殊的要求。

避免死角

药品生产设备和仪器制造领域中的最高信条就是避免死角。但实践告诉我们:实践中完全避免死角不是一件容易的事情。而且还要注意阀门的安装:阀门的安装也应尽可能的避免死角。此外还要确保密封膜和波纹管不承受很高的压力冲击。检查仪器和检查传感器的安装应避免出现卫生清洁的死角。

还要注意的是:在正确的保护气体保护下焊接的焊缝。在补充安装的管道系统中,这一点是非常重要的。建议在焊缝质量检测中使用无损探伤的方法进行检查。另外,在补充管道的安装中还要注意一下问题:

①应保证安装的泵能够完全清空。压缩空气管道的敷设应保证管道中的冷凝水不会进入无菌设备和无菌阀中。

②冷却水管道应能防止其他介质的进入,例如防止蒸汽、压缩空气进入冷却水管道中去。如果安装了热水喷射装置,则要对它进行严密的监控。

这里介绍的仅仅是无菌生产线设计制造中常见的几个“陷阱”。若注意到这些,那么在无菌卫生设备的设计中将会有很大进步。

典型的错误和有效的措施

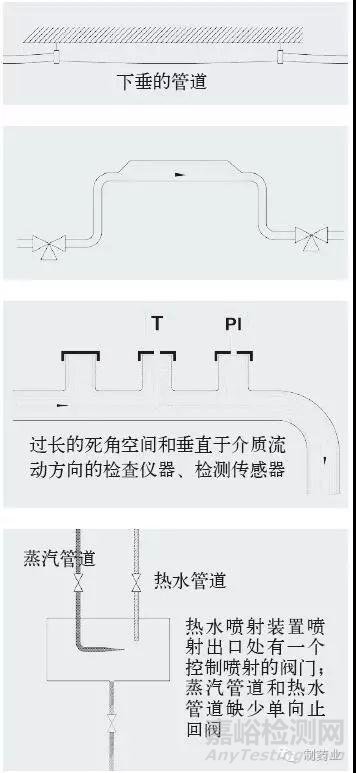

错误实例:下垂的悬挂管道

在水平敷设的以及在略有坡度的管道中,可因管道的自重在下垂的凹处出现积水。而这种下垂通常是肉眼难以分辨出来的。而这种积水可以在设备启动时生产管道中出现压力降,成为灌装波动的原因。

预防:有足够的悬挂装置,有合适的坡度!悬挂装置的合适间隔能够避免管道下垂。

错误实例:卫生清洁的死角

生产开始后充填到较大横截面管道中的产品会被输送出去;这就在这一段直径较大的管道中形成一个清洁死角的‘空囊’。这样的空囊有利于在这段管道中沉积物的滋生,并随着时间的延长而越来越多、越来越厚。当这些沉积物的一部分在生产过程中脱落下来时将会严重的影响产品的质量。

预防:设计时就应避免设计易于形成空囊的管道。若设计时无法避免易形成空囊的大直径管道时,排气装置是必不可少的技术措施。另外,要注意清洁剂有足够高的流速。

错误实例:检查仪器安装位置的错误

检查仪器和检查传感器常常是垂直于管道内部流动介质而安装的。一般来讲,这种安装方式会导致介质流动的死角。

预防:尽可能的沿介质流动方向安装检查仪器和检查传感器。避免较长的连接法兰。

错误实例:热水喷射器

热水喷射装置喷射出口处有一个控制喷射的阀门;蒸汽管道和热水管道缺少单向止回阀。在封闭的喷射器内,两个管路中都可能出现壅水倒流。也就是说热水可以进入蒸汽管道中,致使无菌节点处有未消毒的水。而这一错误是很难事后证明的。

预防:取消喷射装置出口处的控制阀并在蒸汽和热水管道中加装单向止回阀。

来源:制药业