您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-11-30 17:13

熔炼制备不同稀土加入量的Al-3.0Mg-xRE(质量分数/%,x=0,0.12,0.31,RE为La+Ce)合金,研究了该合金的显微组织、硬度和拉伸性能在冷拉拔过程中的演变规律。结果表明:冷拉拔过程中,试验合金的晶粒拉长,第二相拉长并破碎成细小粒子,并在晶界和枝晶界处逐渐聚集呈线状分布,Copper {112}<111>型变形织构强度逐渐增高;随着变形量的增大,合金的强度呈线性增大,塑性降低,显微硬度增大;适量稀土(0.12%)的加入能够改善合金组织与力学性能,但过量稀土(0.31%)的加入会导致合金中第二相数量和尺寸的增加,从而降低合金的力学性能。冷拉拔后,Al-3.0Mg-0.12RE合金中第二相的长度最小,数量最少,变形织构强度最高,力学性能最优。

1 试样制备与试验方法

试验原料包括A00铝锭、高纯镁锭、R6535富铈混合稀土(37.3%La+61.5%Ce,质量分数)。通过井式电阻炉在720℃下熔炼放置于石墨坩埚中的铝锭,待铝锭全部熔化后,用石墨钟罩将铝箔包裹的混合稀土和镁锭压入铝熔体,待其全部熔化后进行搅拌,随后静置5min,使用C2Cl6除气,除渣后浇铸,浇铸温度为720℃。在熔炼过程中存在元素烧损的问题,因此通过光谱分析仪测定试验合金的实际化学成分,为便于描述,将不同稀土含量铝镁合金记为Al-3.0MgxRE(x=0,0.12,0.31,质量分数/%,下同)。

将3种试验合金均加工成直径为10mm的圆棒,用于冷拉拔加工,拉拔试验装置如图1所示。固定拉拔速度为10m·min-1,采用润滑油润滑,每道次拉拔变形量为19.0%,36.0%,51.0%,64.0%,75.0%,80.0%,84.0%,85.5%,87.8%,89.8% ,91.0%,92.2%,93.8%,95.2%,96.0%,共拉拔15道次,得到直径为2mm的圆线。由于原始圆棒长度有限,仅选取变形量为51.0%,64.0%,75.0%,84.0%,91.0%和96.0%的试样进行组织观察和力学性能测试。

图1 冷拉拔装置示意

用SiC砂纸打磨金相试样,用绒布抛光后使用氢氟酸溶液腐蚀30 s,在光学显微镜(OM)和扫描电子显微镜(SEM)上观察显微组织。随机选择10个视场,测量晶粒尺寸和二次枝晶间距,晶粒和枝晶数量不少于100个,计算平均值。采用Schulz反射法测定合金宏观织构。采用X射线衍射仪(配备织构测角仪、点焦斑和平行光路),按同心圆方式以5°步长扫测{111}、{200}和{220}晶面簇的不完整极图,测试范围为α从0°增至70°,β由0°扫至360°。将测得的3张不完整极图转化成取向分布函数(ODF)。对织构组分和取向密度等进行计算与分析。

根据GB/T 228—2002取样测定拉伸性能,当线材直径大于4mm时,试样长度为100mm,标距为直径的5倍;当线材直径小于4mm时,试样长度为250mm,标距为200mm。拉伸速度为2mm·min-1,测得强度及断后伸长率。采用显微硬度计测试拉拔线材的维氏硬度,载荷为0.25N,保载时间为15s。

2 试验结果与讨论

2.1冷拉拔过程中显微组织演变

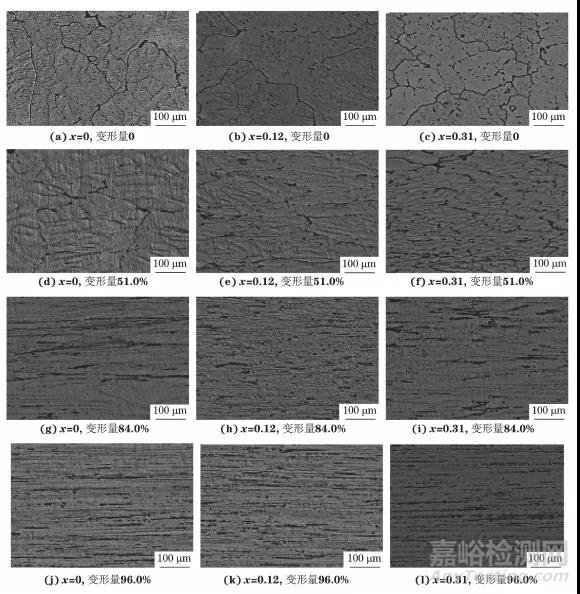

图2中深灰线为晶界,灰线为枝晶界,黑色点为第二相。由图2可以看出,随着冷拉拔变形量增加,3种成分合金组织的变形规律相似,即合金中等轴状晶粒向纤维状晶粒转变,晶粒均沿拉拔方向变长,沿垂直拉拔方向变扁,晶界处第二相拉长并随着晶界的变形逐渐呈线状分布。在冷拉拔变形量达到51.0%时,合金晶粒变形程度不大,但晶粒内枝晶等亚稳组织发生明显的变形,相互靠拢;随着冷拉拔变形量的不断增大,合金中的晶界和枝晶界相互靠拢,界面距离逐渐减小,不同晶粒的晶界与枝晶界甚至难以区分;当冷拉拔变形量超过84.0%后,合金中不同晶粒的晶界和枝晶界聚集成线状,晶粒纤维状程度逐渐增大。

图2 不同变形量下Al-3.0Mg-xRE合金的晶粒形貌

通过统计得到,未拉拔铸态Al-3.0Mg、Al-3.0Mg-0.12RE和Al-3.0Mg-0.31RE合金的晶粒尺寸分别为270.98,227.03,343.92μm,二次枝晶间距分别为48.42,29.25,42.56μm。铸态Al-3.0Mg-0.12RE合金的晶粒尺寸和二次枝晶间距均最小,晶界最多;在冷拉拔过程中,晶界沿平行于冷拉拔方向分布,因此晶界最多的Al-3.0Mg-0.12RE合金中呈线状分布的晶界和枝晶界聚集得比另外2种合金更为密集。Al-3.0Mg-0.31RE合金变形后聚集的枝晶界密度比Al-3.0Mg-0.12RE合金要低,却高于不加稀土的铝镁合金,这是因为Al-3.0Mg-0.31RE合金中的二次枝晶间距小于不加稀土的铝镁合金。此外,该合金中的第二相数量最多,尺寸最大,冷拉拔后聚集的黑色第二相也最为密集。

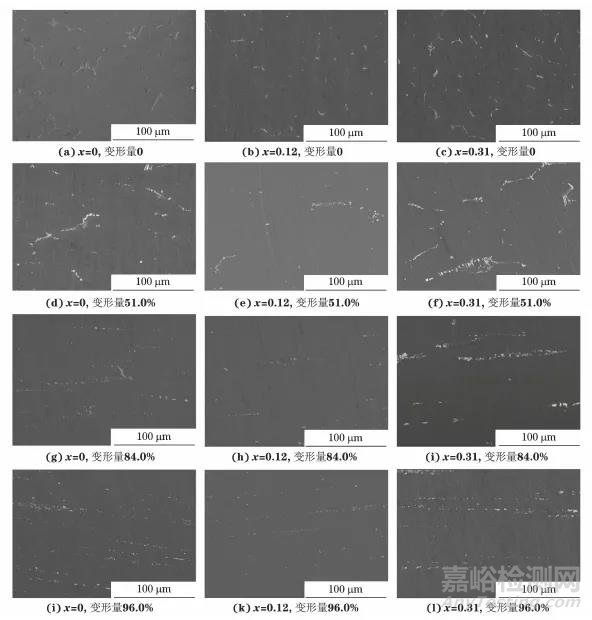

图3 不同变形量下Al-3.0Mg-xRE合金的第二相形貌

由前期研究可知,试验合金中的白亮条状、骨骼状和点状物质均为AlFe3或Al4Ce/Al4La第二相。由图3可以看出:随着试验合金中稀土含量的增多,AlFe3相的数量减少,尺寸减小,但Al4Ce/Al4La相的数量增多,尺寸增大;在变形前3种成分合金中的第二相呈均匀无方向分布,主要分布在晶界上,随着冷拉拔变形量的增加,第二相逐步拉长并发生破碎,并且随着变形过程中晶界的转动,第二相逐渐向线状发展。第二相破碎主要是因为在冷拉拔过程中晶粒发生转动,分布在晶界处的第二相与之发生挤压,并在垂直拉拔方向的压应力和平行拉拔方向的拉应力作用下拉长,当变形量超过第二相的变形能力时,拉长的第二相断裂而破碎成细小的粒子。随着冷拉拔变形量的增加,第二相破碎程度增大,原本位于不同晶界、不同方向上的第二相逐步发展成为呈平行、线状分布的点状第二相。

铸态Al-3.0Mg-0.12RE合金中的第二相数量最少,尺寸最小,因此冷拉拔后破碎的呈线状分布的第二相粒子长度最短,间隔最大,分布密度最低;相反,铸态Al-3.0Mg-0.31RE合金中的第二相数量最多,尺寸最大,因此冷拉拔破碎后呈线状分布的第二相长度最长,间隔最小,分布密度最高。数量较多、尺寸较大的第二相对合金的力学性能和导电性均有一定程度的影响。

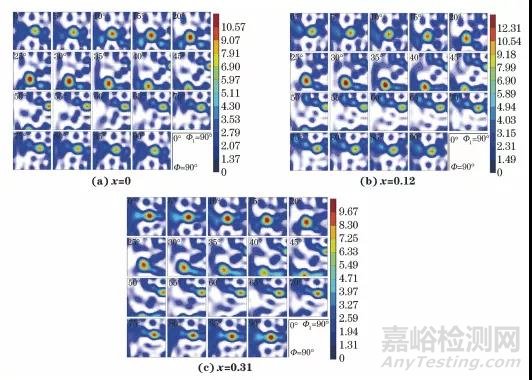

图4 在变形量96.0%下Al-3.0Mg-xRE合金的ODF图

图5 在变形量96.0%下Al-3.0Mg-xRE合金的织构组分取向密度

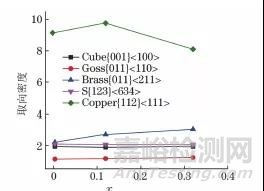

图4为变形量为96.0%时的Al-3.0Mg、Al-3.0Mg-0.12RE和Al-3.0Mg-0.31RE合金的ODF图,对合金中各织构组分的取向密度进行计算,结果如图5所示。在平行于DD方向(冷拉拔方向)上,3种成分合金中Goss {011}<110>、S{123}<634>和Cube {001}<100>型织构差别并不明显,且均表现出较强的Copper {112}<111>型织构;Copper织构取向密度随合金中稀土含量的增加先升高后降低,Al-3.0Mg-0.12RE合金的Copper {112}

<111>型织构取向密度最高,为9.77,Al-3.0Mg-0.31RE合金的Copper {112}<111>型织构取向密度最低,为8.10。同时,3种成分合金中存在着一定强度的Brass {011}<211>型织构,该织构取向密度随着稀土含量的增加而增大,Al-3.0Mg、Al-3.0Mg-0.12RE、Al-3.0Mg-0.31RE合金中的Brass {011}<211>型织构取向密度分别为2.19,2.70,3.04。

面心立方金属在冷变形过程中主要有Copper{112}<111>、Goss {011}<110>、S {123}<634>、Brass {011}<211>等变形织构。当仅以滑移方式变形时,{011}<211>和{112}<111>均为面心立方金属的稳定取向,在冷变形过程中,虽然在变形量达到一定程度前晶体会向多个方向转动,但最终会不断地向这两个方向转动。但是,晶粒向{011}<211>取向转动时会造成较大的绕法向的切应变,而在变形过程中较难实现这种切应变,即晶粒较难向{011}<211>取向转动,而更多地转向{112}<111>取向。因此,随着冷拉拔变形量的增大,合金中产生了较强并持续增长的Copper {112}<111>织构,而其他变形织构Goss {011}<110>、Brass {011}<211>、S{123}<634>强度均减弱。虽然Cube {001}<100>织构强度持续增大,但强度值一直较低,并未形成严重的Cube织构。

{111}<110>滑移系在Copper {112}<111>、Brass {011}<211>、S {123}<634>、Cube {001}<100>和Goss {011}<110>这些取向上的取向因子分别为0.272,0.408,0.422,0.408,0.408,其中在DD方向上的Copper {112}<111>的取向因子最小,说明该取向上的晶粒较难转动,处于硬位向,因此随着Copper {112}<111>织构强度的升高,合金的强度将有所提升,但塑性会有所降低。

在Al-3.0Mg合金中加入稀土元素铈和镧能够增强该合金在冷拉拔过程中Brass {011}<211>型织构的积累。这是因为铈和镧会部分固溶在Al-Mg合金基体中,而这两种元素的原子半径比铝大,容易形成置换固溶体而降低层错能,从而有利于形成Brass {011}<211>型织构。在面心立方晶体中,溶质原子易与刃型位错发生作用,其作用能表达式为

式中:U为弹性交互作用能;μ为弹性模量;b为伯氏矢量;r为溶质原子半径;R为溶质原子与位错中心的相对距离;ν为泊松比;c为溶质原子与基体原子间的错配度。

铈和镧原子半径较大,与铝原子间错配度较高,因此铈和镧原子与位错之间具有较高的弹性交互作用能。合金元素与刃型位错之间的交互作用能越大,形成Brass{011}<211>型织构的倾向性越大。因此铈和镧的加入有利于Brass {011}<211>型织构的形成,且加入量越大,固溶的铈和镧原子越多,降低的层错能越大,越有利于Brass {011}<211>型织构的形成。

在变形过程中,晶界处粗大的第二相会对晶粒的转动产生阻碍,而晶粒越小越有利于转动。如前所述,少量稀土加入后,Al-3.0Mg合金晶粒明显细化,且一定程度上消除了合金内的杂质元素,降低了晶界处骨骼状富铁第二相的数量和尺寸;这有利于晶粒的转动,从而增强了形变织构的积累,导致较高取向密度的Copper {112}<111>型织构的产生。当合金中稀土加入量较多时,稀土在合金晶界处形成尺寸较大、数量较多的骨骼状第二相,且晶粒尺寸增大,不利于变形过程中晶粒的转动,因此Al-3.0Mg-0.31RE 合金中形成的Copper {112}<111>型织构强度较低,且低于未加稀土的Al-3.0Mg合金。

2.2冷拉拔过程中力学性能演变

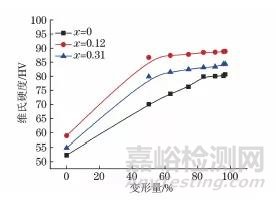

在冷拉拔过程中,随着显微组织的变化,合金的力学性能也将发生变化。由图6可以看出,随着变形量的增加,不同稀土加入量试验合金的硬度均逐渐升高,在达到一定变形量后趋于平缓。这是因为在冷拉拔变形过程中,第二相破碎,晶粒发生变形与转动,使得晶界和枝晶界相互靠拢并呈平行分布,同时产生了位错塞积。当冷拉拔变形量较小时,位错在第二相、晶界和枝晶界处塞积,在晶内相互缠结,同时位错密度逐渐升高,晶粒变形程度逐渐增大,细化程度明显,导致硬度上升较快;当合金冷拉拔变形量较高时,合金晶粒纤维化严重,晶粒变形速率减慢,晶粒内位错密度增速放缓并逐渐达到稳定,致使合金硬度升高速率减缓。

图6 不同变形量下Al-3.0Mg-xRE合金的维氏硬度

不含稀土的Al-3.0Mg合金在变形量增至84.0%后硬度变化趋于平缓;而含稀土的Al-3.0Mg-0.12RE和Al-3.0Mg-0.31RE合金均在变形量增至51.0%后硬度变化趋于平缓,亦即含稀土合金的硬度更早进入平缓区。这可能是因为加入稀土后,合金晶粒细化,枝晶间距减小,位错可移动距离缩短,晶粒内部位错和枝晶等亚稳组织更快发生缠结,位错密度更早趋于稳定,因此硬度更早达到稳定。

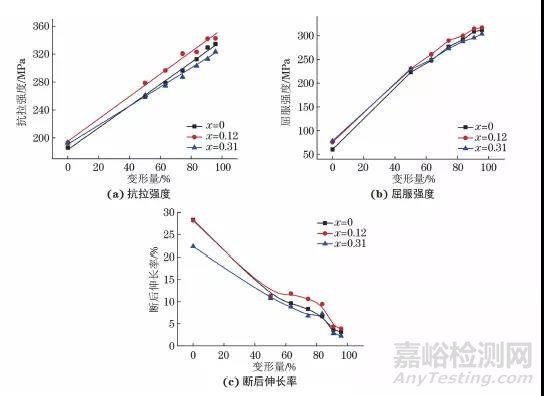

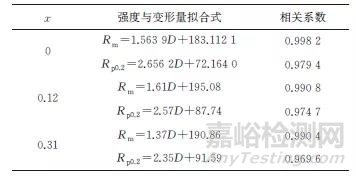

由图7可以看出,随着变形量的增加,不同稀土含量试验合金的抗拉强度和屈服强度均呈线性增长,加工硬化明显,断后伸长率先急速降低再缓慢降低最后又急剧降低。在变形前Al-3.0Mg、Al-3.0Mg-0.12RE、Al-3.0Mg-0.31RE合金的抗拉强度分别为186,193,192MPa,屈服强度分别为60,75,78MPa;当冷拉拔变形量达到96.0%时,这3种成分合金的抗拉强度分别为335,355,331MPa,屈服强度分别为312,317,304MPa,强度大幅度提升。通过线性拟合得出3种成分合金的抗拉强度Rm和屈服强度Rp0.2与冷拉拔变形量D的关系,如表1所示。

图7 不同变形量Al-3.0Mg-xRE合金的拉伸性能

表1 Al-3.0Mg-xRE合金的强度与冷拉拔变形量的关系

在塑性方面,随着冷拉拔变形量的增大,这3种成分合金断后伸长率呈现3个阶段,分别为塑性急速降低阶段、塑性稳态缓慢降低阶段和塑性急剧降低阶段。

已有研究发现,纯铝经过冷拉拔加工后,随着变形量的增大,其强度的变化呈现先显著增大,中途进入平稳的平台区,后再次大幅度增大的3个阶段,并且认为进入平台区是铝内部位错密度达到平衡状态导致的,而后续的强度大幅度提高是其织构发生变化造成的。但作者的研究并未出现强度增长的平台区,试验合金的抗拉强度和屈服强度与变形量始终呈良好的线性关系。这应是由于在冷拉拔变形过程中,合金的织构强度、晶粒尺寸、第二相尺寸、位错密度等组织因素同时发生变化导致的。

3种成分合金的拉伸性能变化规律一致。其中:Al-3.0Mg-0.12RE合金的强度最高,塑性最好,而Al-3.0Mg-0.31RE合金的强度最低,塑性最差。Al-3.0Mg-0.12RE合金变形前的晶粒尺寸和二次枝晶间距最小,第二相尺寸也较小,能有效地阻碍位错运动,并且变形前的粗大第二相数量较少,使得缺陷密度较低,对变形过程中晶粒的转动阻碍较小,形成的织构强度较高,因此变形后的晶粒和第二相尺寸均较小,使得强度表现最优。而Al-3.0Mg-0.12RE合金变形前的晶粒尺寸最大,枝晶间距虽小于Al-3.0Mg合金,但第二相数量较多,尺寸较大,在变形过程中形成长度较长、分布密度较高的线状第二相;这种第二相可以阻碍位错线的运动,但同时也成为了丝材中不可忽略的缺陷,导致强度特别是抗拉强度降低。不同稀土含量的3种Al-3.0Mg合金的塑性稳态缓慢降低阶段对应的冷拉拔变形量略有区别。Al-3.0Mg合金和Al-3.0Mg-0.12RE合金的断后伸长率均在51.0%~84.0%变形量范围内缓慢降低,而Al-3.0Mg-0.31RE合金在75.0%~84.0%变形量范围内缓慢降低。这主要是因为Al-3.0Mg-0.31RE合金晶界上过多的粗大第二相对变形过程中晶粒的相互协调和转动带来了较大的影响,因此其断后伸长率稳态缓慢降低区域出现得较晚。

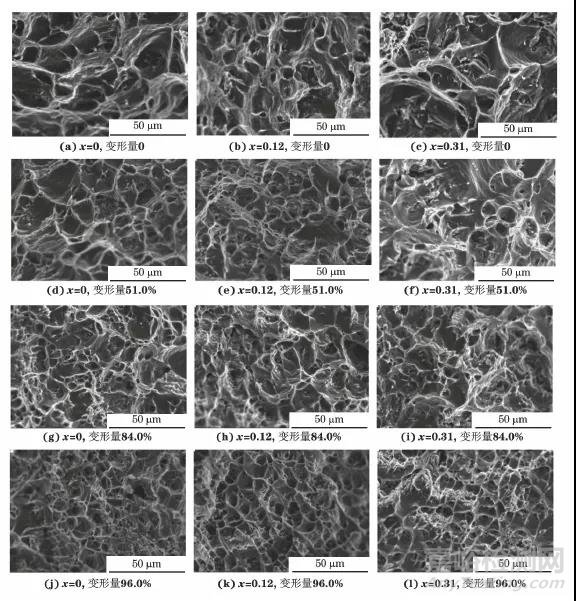

图8 不同变形量下Al-3.0Mg-xRE合金拉伸断口形貌

由图8可以看出,随着冷拉拔变形量的增加,3种合金拉伸断口上的韧窝尺寸逐渐变小,深度逐渐变浅,韧窝内第二相数量逐渐增多,尺寸逐渐减小,这与第二相在冷拉拔过程中破碎有关。断口形貌的变化,表明合金塑性随着冷拉拔变形量的增加而下降,同时也说明第二相处仍是合金发生断裂的敏感区域。

3 结论

(1) 在冷拉拔变形过程中,Al-3.0Mg-xRE(x=0,0.12,0.31,RE为La+Ce)合金的晶粒拉长,逐渐向纤维状过渡,第二相拉长并破碎成细小粒子,在晶界和枝晶界处逐渐聚集呈线状分布;Al-3.0Mg-0.31RE合金中拉长第二相的长度最大,分布密度最高,Al-3.0Mg-0.12RE合金中的拉长第二相长度最小,分布密度最低。

(2) 随着冷拉拔变形量的增大,3种成分合金中的变形织构强度逐渐增高,在变形量达到96.0%后,均表现为较强的Copper {112}<111>型织构。其中,Al-3.0Mg-0.31RE合金织构强度最低,Al-3.0Mg-0.12RE合金织构强度最高。

(3) 随着冷拉拔变形量的增加,3种成分合金的加工硬化明显,拉伸强度均逐渐增大,且与变形量呈良好的线性关系,塑性下降,显微硬度变大。其中Al-3.0Mg-0.12RE合金的强度最高,塑性最好。

(4) 适量镧和铈稀土元素的加入(镧+铈质量分数为0.12%)能够减少合金中第二相的数量,减小第二相尺寸,并细化晶粒,进而提高合金的力学性能,但过量镧和铈的加入(镧+ 铈质量分数为0.31%)会增加合金中第二相数量和尺寸,导致合金力学性能的降低。

引用本文:

张欣,杨光恒,王泽华,周泽华,易于,蔡新.冷拉拔过程中含稀土铝镁合金的组织与力学性能演变[J].机械工程材料,2021,45(10):34-42.

ZHANG X, YANG G H, WANG Z H.Microstructure and Mechanical Property Evolution of Rare Earth-Containing Al-Mg Alloy During Cold Drawing, 2021, 45(10): 34-42.

来源:机械工程材料