您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-02-21 17:42

1. 引言

电池的内阻测试包括交流内阻和直流内阻。对于单体电池,可以使用交流内阻(如电化学工作站)来进行快捷、全面地评价。但受限于测试设备能力或资源等方面,不能或不方便直接进行交流内阻的测试,一般通过直流内阻来评价电池组的特性。实际应用中直流内阻也应用于评价电池的健康度,进行寿命预测,以及进行系统 SOC、SOH 等的估算。

直流内阻(DCR)测试是由给定的电流每一次扰动所引起的,由阶跃电流放电脉冲引起的电压降计算测得。电压降过程根据时间常数可以划分为三部分,如图1。

(1)瞬时电压降是由纯欧姆电阻R0引起的,包括电极材料,电解液,隔膜所有电子电导及其接触电阻;(2)在最初几秒钟内的电压降是由电荷转移引起的电池双层电容和电荷转移电阻Rct在电极/电解质界面处的反应;(3)后期接近水平线性的电压降是极化电阻Rp,它反映了离子在固/液相中的扩散,由浓差极化引起,通常被认为是锂离子电池反应快慢的关键控制步骤。

为提升直流内阻测试的准确性,本文通过对锂离子电池在不同因子水平下的实验,详细研究了包含测试温度波动、充放电设备电流/电压精度、预处理或寿命测试过程中静置等待时间等影响锂离子电池DCR测试一致性的关键因素,并给出建议性水平控制范围。

2. 实验

2.1 锂离子电池制备

为充分验证结果适用性,本文采用现行成熟的制备工艺组装了三种及以上软包卷绕式锂离子电池和叠片式电池锂离子电池,容量为260mAh~62.4mAh。电池正极活性材料为LCO或NCM或LFP,负极材料为石墨,电解液为LiPF6,隔离膜为PE,包装材料为铝塑膜。其中LCO/NCM类电压体系为3V~4.35/4.45/4.47V,LFP类电压体系为2.5V~3.65V。

2.2 DCR测试

小倍率(电流I1)放电至指定SOC,末端电压记为U0;大倍率(电流I2,要求I2>I1)放电30s或360s,放电1s时电压为U1,放电30s或360s末端结束电压为U30;则,DCR(1s)=(U0-U1)/(I2-I1), DCR(30s)=(U0-U30)/(I2-I1)。 其中DCR(1s)包括欧姆电阻和电荷转移阻抗两部分阻值,而DCR(30s)则在DCR(1s)的基础上增加了部分因浓差极化产生的电阻。

具体实施为:在充放电机上,0.5C充电至满充电压并恒压至0.025C充电结束,搁置5min,0.1C放电30min,1C放电30s或360s(0.1s采点),搁置5min,0.2C放电27min,即为调节SOC,以此类推循环10次,或电压低于下限电压时结束循环。根据每隔10% SOC,计算DCR值,绘制对比不同条件下DCR随SOC的变化曲线。

由于电子电导和离子电导的温度敏感性,充放电机与高低箱连接使用,实现设定温度(25℃/0℃)±2℃范围内控温,以评估测试环境温度波动对DCR测试一致性的影响。

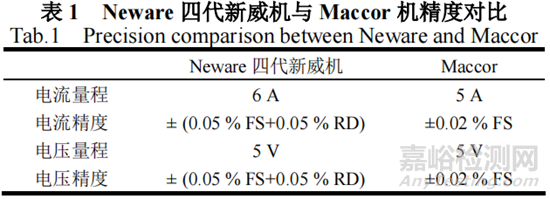

上述充放电机一般采用Neware四代新威机。在设备选型的影响因素验证中,同步与高精度设备Maccor机进行不同温度DCR测试的对比分析。实验选用32pcs相同设计的锂离子电池依次在Neware和Maccor机上进行相同流程的DCR测试。为减少电芯活化程度对测试的影响,两种设备测试交替进行,重复6次。Neware和Maccor机精度差异如表1所示。

进一步地,为有效评估设备长期使用过程可能出现的精度偏移问题,本文通过设备校准补偿,模拟对比Neware机电流/电压精度在0.1%范围内偏移导致的DCR测试偏差,对设备的高低量程分别系列验证了设备电流/电压精度对DCR测试结果的影响。

此外,对于不同温度(25 ℃、45℃、12℃)循环寿命测试中途加测DCR的情形,本文对循环后电芯静置等待不同时间(12H、24H、48H、72H)对DC 的影响进行了工程学分类讨论。

3. 结果与讨论

3.1 测试温度波动对 DCR 测试结果一致性的影响

温度对锂离子电池内阻的影响主要是通过影响电池内部的电化学反应速度和离子传输速度来实现的。温度降低会导致电池内部的离子传输速度变慢,锂离子电池的各部分阻抗都有一定程度地增加,即DCR增大;相反,温度升高,DCR减小。

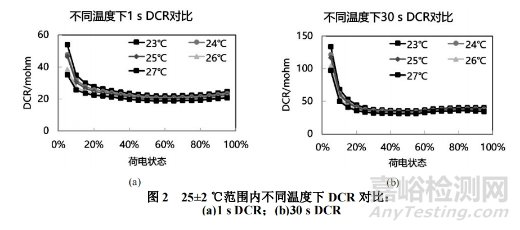

为量化评估测试温度波动对DCR测试结果一致性的影响,图2对比分析了LCO体系叠片式电池在测试环境温度处于25±2℃范围内,不同SOC在1s DCR和30s DCR的差异。结果显示,同一温度下,DCR随SOC变化趋势呈现“浴盆”曲线,表现为“两端高中间低”的形态。低于10%SOC对温度变化更敏感,10%SOC以上区间,不同SOC处温度梯度导致的DCR偏差基本相同,数值上,25℃偏高1℃时,引起1s DCR结果偏低约6 %,30s DCR结果偏低约5%;25℃偏低1℃时,1s DCR结果偏高约4%,30s DCR结果偏低约3%。

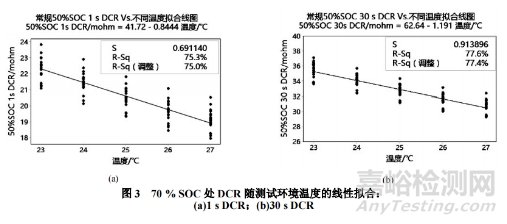

进一步地,图3以70%SOC处DCR为例,发现测试环境温度处于25±2℃的范围内,DCR与测试环境温度呈明显的负线性相关,线性相关系数≥70%。

同样的现象在NCM体系或LFP体系卷绕式电池的实验中亦如是。此外,实验还比对了NCM体系或LFP体系锂离子电池在0±2℃范围内的DCR偏差,结果表明,0℃低温下8%的1s DCR偏差,相较25℃下6%,会明显增大。并且,0℃时360s DCR 6%的差异也显著小于1s DCR,表明温度波动对电荷转移阻抗的影响大,对浓差极化阻抗的影响相对较小。

3.2 充放电设备对DCR测试结果一致性的影响

采用32pcs相同电芯交替在Neware和Maccor机上进行6轮1s DCR测试,利用统计学t检验得到两种设备测试所得70%、20%、10%SOC处DCR值均无显著差异,且P检验两种设备测试三个SOC DCR等方差性进一步确认了数据的可靠性。因此对于无特殊采点要求的常规DCR测试,优先推荐性价比更高的Neware机进行测试。

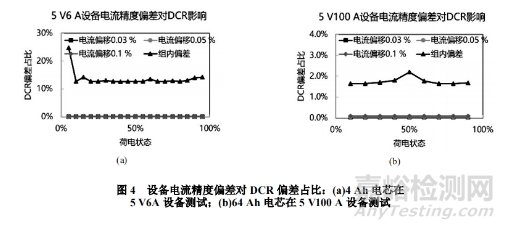

充放电设备长期使用过程中不可避免地会出现一定程度的精度漂移,比如设备精度的降低或不稳定输出。电流源精度降低,其输出电流可能存在较大的噪声和波动,噪声和波动对测试结果产生干扰,导致误差增加;工作电流源的不稳定输出进一步导致被测器件的温度上升过快,从而难以进行精确的DCR测试。而电压作为测试过程中的有效驱动来源,其精度更是制约了测试准确性。高精度电压源能够提供稳定的驱动电压,并具有足够的驱动能力,能够确保被测器件获得正确的电压工作条件,电压源精度降低可能无法提供足够的驱动能力,导致测试结果产生偏差。

本文通过设备校准补偿,模拟对比电流/电压精度在0.1%范围内偏移导致的1s DCR测试偏差。由图4可得,电流偏移越大,DCR偏差占比越大,即,组间波动大,一致性差。但电流0.1%范围内偏移引起的测试差异明显小于实际测试电芯组内差异,因此,选择适配量程的情况下,Neware机0.1%的电流精度要求可以满足DCR测试要求。

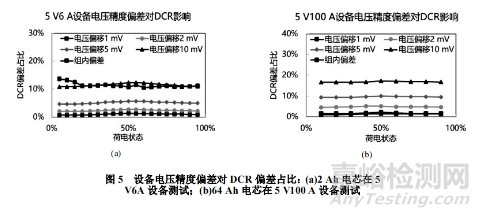

不同于电流精度偏移,电压精度偏差对结果的影响却更为明显。对比图5发现,电压偏移越大,DCR偏差占比越大。以DCR偏移小于实际测试电芯组内偏差为判定依据,则电芯容量在[0.3Ah,6Ah]范围内,电压偏移需≤5mV,而针对容量>6Ah的电芯,电压偏移需≤1mV。

因此,选择适配量程的情况下,小容量电芯(如手机、平板、电脑等)推荐使用Neware机测试,而大容量电芯(如电动工具、储能电池、动力电池等)使用Neware机可能存在重复性差或组间一致性低等问题,故推荐使用Maccor机进行DCR测试。

3.3 预处理或寿命测试过程中静置等待时间对 DCR 测试结果一致性的影响

实验室测试条件下,DCR测试通常被要求安排在电芯Fresh态或寿命测试过程中,以获取电芯不同老化程度对应的DCR值是否满足规格判定。从寿命测试暂停到DCR测试开始期间的等待时间往往受限于人力、设备资源等原因,不尽相同,对DCR测试结果可能产生以下影响:

(1)电化学反应平衡:锂离子电池在预处理或寿命测试过程,化学反应可能尚未完全达到平衡状态。适当的等待时间可以使电池内部各组分的浓度分布均匀,减少测试结果的差异。

(2)电解质渗透和扩散:随着锂电池能量密度的提升,锂离子电池中的电解液渗透到电极材料以及在电极材料之间的扩散过程需要更多的时间,对电性能测试的影响不可忽略。适当的等待时间可以确保电解质的充分渗透和扩散,使电池内部的电荷传输能力达到稳定状态,提高 DCR 测试结果的一致性。

(3)电极材料恢复:锂离子电池的电极材料在预处理或寿命测试过程可能会发生变化,例如锂离子的嵌入和脱嵌。适当的等待时间可以使电极材料的结构和组织回复到初始状态,减少电极材料的变化对测试结果的影响。

(4)温度平衡:锂离子电池的预处理或寿命测试过程可能引起温度变化,适当的等待时间可以使电池温度恢复稳定,减少温度效应对测试结果的干扰。

但应注意,等待时间并非越长越好,比如等待时间过长,不仅设备资源利用率低,而且电池可能会发生自放电等情况,可能会对测试结果产生不可忽视的影响。因此,综合考虑各种因素,进行合理的等待时间控制是关键。

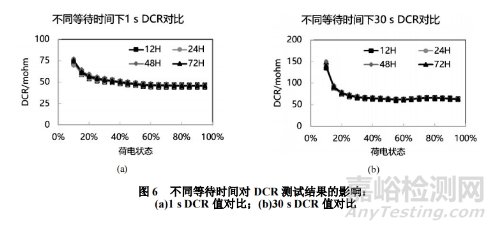

图6对比分析了不同温度(25℃、45℃、12℃)循环后,静置等待不同时间(12H、24H、48H、72H)对DCR的影响。结果显示,无论是1s DCR,抑或30s DCR,不同等待时间下,DCR结果无显著性差异,因此综合考虑设备周转利用率,建议预处理后等待时间控制在3D以内。

4. 结论

为提高直流内阻(DCR)测试的准确性和一致性,本文从现实及操作层面出发,分别详细讨论了测试环境温度、设备电流/电压精度偏移、预处理或寿命测试过程中等待时间等因素在可控范围内波动时对测试结果的影响:

测试环境温度处于25±2℃的范围内,DCR与测试环境温度呈负线性相关。低于10%SOC对温度变化更敏感;10%SOC以上区间,25℃测试环境偏高/偏低1℃,DCR结果偏差3%~6%,0℃测试环境偏高/偏低1℃,DCR结果偏差6%~8%;对于NCM或LFP体系电芯,任一温度下360s DCR差异较1s DCR差异有所减小,表明温度波动对电荷转移阻抗的影响大,对浓差极化阻抗的影响相对较小。

对比常规Neware和高精度Maccor机,DCR测试无显著性差异,故对于无特殊采点要求的常规DCR测试,优先推荐性价比更高的Neware机。电流精度对测试的影响:选择适配量程的情况下,Neware机0.1%的电流精度要求可以满足DCR测试要求。电压精度对测试的影响:选择适配量程的情况下,小容量电芯(如手机、平板、电脑等)推荐使用Neware机测试,大容量电芯(如电动工具、储能电池、动力电池等)使用Neware机可能存在重复性差或组间一致性低等问题,故推荐使用Maccor机。

预处理或寿命测试过程中,不同等待时间下,DCR结果无显著性差异,因此综合考虑设备周转利用率,建议预处理后等待时间控制在3D以内。

文献参考:杨娉.锂离子电池DCR测试影响因素分析[J].广东化工,2024,51(20):4-619

来源:Internet