您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-08-25 12:15

在最近的几十年里,干法制粒在制药行业的发展中日益受到关注。技术改进(控制辊轮间隙、压制均匀的条带、颗粒的性质、改进辊侧的密封及抑制细颗粒)促进了干法制粒日益普及。干法制粒是一个连续的单元操作,可以将一批分批进行生产,并以各种工艺参数共同进行处理。就生产的简单性而言,干法制粒(DG)处于粉末直压(DC)和湿法制粒(WG)之间,比湿法制粒工艺更简单且不需要干燥。

干法制粒使用辊压(RC)将松散的粉末压制成条带,然后粉碎制粒,能克服流动性不好、物料分层、混合不均匀、物料遇水发粘等问题。干法制粒具有高效的处方开发能力,并通过调节压辊的速度、间隙尺寸、送料速度、辊压、筛孔目数等可以在不同尺寸之间灵活转换。但干法制粒通常面临着多次制粒时可压性损失和从实验室/小试规模放大到商业规模困难并且难以对条带进行表征等挑战,也有甚至被发补而对可压性损失以及多次制粒对溶出曲线的影响进行研究。本文就干法制粒时可压性损失机制和条带表征进行讨论。

1可压性损失机制

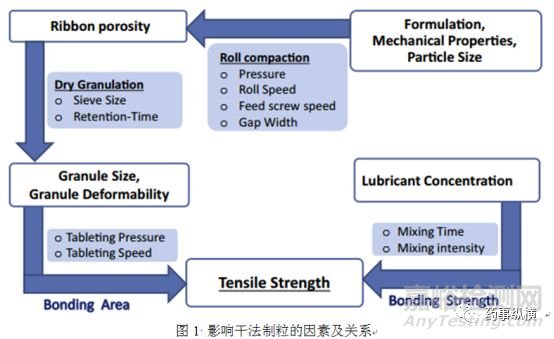

已有不少研究者对可压性损失的机制进行了研究,干法制粒可压性损失可以从粘结面积(bonding area,BA)和粘结强度(bonding strength,BS)两方面解释。BA和BS之间相互作用,决定了片剂的抗张强度。制得的颗粒有较大的BA和BS对于片剂而言是有利的。任何影响BA或BS的因素都会影响颗粒的粉体学性质而影响可成片性。

对于发生塑性形变的辅料,影响BA和BS的因素有润滑剂、颗粒的尺寸、颗粒的硬度以及辅料的性质(粒度、外形、空间结构)等。通常润滑剂加入方式为内加和外加,不同方式使物料具有不同的性质,这在考察工艺和处方设计时应给予充分考虑和评估。通常若非处理粉体时需要(如避免粘辊)加入润滑剂,则不建议内加润滑剂。与外加润滑剂相比,内加润滑剂对可压性产生的不利影响更加明显。

加入润滑剂后的混合时间会影响可压性,如加入硬脂酸镁后混合时间过长会引起过混合现象,引起可压性降低。一些润滑剂可以显著影响片剂的抗张强度,润滑剂的不同晶型(如硬脂酸镁的不同晶型)使其比表面积不同而表现出不同的润滑效率,在不同程度上影响BS而影响可压性。API的晶型、形态、批间PSD差异、表面粗糙程度等也会存在差异,在不同程度上影响可压性。

对于脆性材料而言,辊压制粒则不会显著降低物料的可压性,但颗粒的硬度仍然很重要,脆性物料如甘露醇、喷雾干燥的一水乳糖、无水磷酸氢钙等。脆性材料在碾压后制粒时更易形成新的断面,而具有相当合适的BA,因此可压性损失较低。脆性材料与塑性材料比值较高的处方进行干法制粒时可压性损失速率也会降低。

干法制粒因设备使用时间长了旁路密封性不好导致漏粉较多或一次所制得的颗粒率不满足流动性要求,而会进行多次制粒。制粒次数会影响粉体的可压性损失,以MCC为模型,进行多次制粒,第一次辊压引起MCC可压性损失最高,并在后面的进一步辊压中继续降低,直到第5次辊压时可压性不再损失。当在生产上进行多次辊压制粒时,二次辊压乃至多次辊压会使物料出现“加工硬化”,即在反复辊压时出现半透明或类似微泛油光的条带,这对可压性是不利的,此时应该采取措施减轻“加工硬化”的现象,如降低辊压、降低供料速度、或提高辊速等。

也有研究使用“孔隙率”的概念去表征干法制粒的颗粒或辊压制得的条带,研究发现孔隙率较高的颗粒在压力作用下更易发生形变,这是因为高孔隙率的物料具有较大的BA。Herting和Kleinebudde研究了MCC和茶碱二元混合物干法制粒,二者粒径不同,制备出不同孔隙率的条带,加入润滑剂在三种不同压力下压片。观察到干法制粒可压片性降低,其中孔隙率低的可压片性损失较高。

事实上辊轮施加的压力并不是干法制粒时的实际辊压,实际辊压也不易于精确控制。因此需要使用某些参数对条带进行表征,如密度、孔隙率、机械强度等,以便在不同型号、不同品牌的设备上或生产设备上通过不同的参数实现干法制粒的重现性,解决放大时面临的参数不一致的挑战。影响干法制粒的因素见图1。以下因素参数相同或不同,制备的条带性质相同即可解决放大所面临的挑战。

2条带的表征

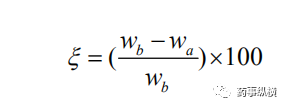

2.1脆性(ξ)

脆性(ξ)定义为脆性试验中产生的细粉的分数,即脆碎度。计算公式如下:(Wb是样品初始质量,Wa是脆性试验后大块的质量)。

使用脆碎度测定仪测定条带的脆性,如图2a所示,将条带30g切成30mm×30mm见方的小快,如图2b所示,但脆性测试转数和转速与脆碎度测定参数不同,脆性测试是以50rpm/min的速度转500转。测定后除去细粉,按照上式计算脆碎度。每批样品重复测定三次,并计算均值与标准偏差。此法可针对某一品种的物料特性并根据后续的多批次数据制定相应的内控标准。

2.2条带的密度

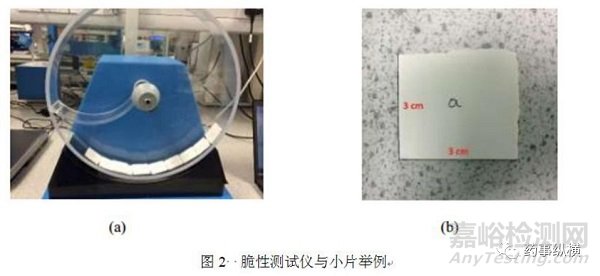

《Quanlity by Design for NADAs: A Example for Immediate-Release Dosage Forms》一书中将条带的密度定为产出物料的关键质量属性,风险评估为中度。测定多批条带密度的分布范围在0.942-1.285g/cc之间。但此书中未提及条带的密度测定方式。条带密度测定法见下文激光法测定孔隙率部分。条带的密度测定的两个参数-质量和体积,因条带表面为花纹形式、薄厚分布不均等问题,若没有先进的仪器则测定条带密度相对困难。笔者曾采用阿基米德原理测定过条带的密度,密度分布与《Quanlity by Design for NADAs: A Example for Immediate-Release Dosage Forms》一书中的条带密度分布范围相近。测定方法如下:

1)截取条带截段,吹去表面粉体,精密称定各条带截段的质量m;

2)将固体石蜡熔化后将条带截段置于熔化的石蜡中,并迅速取出,晾凉使石蜡紧密包裹在条带截段表面,重复几次,以确保石蜡能够将条带截段密封包裹,并精密称定包裹物的总质量M;

3)将包裹物置于盛有一定体积的相对密度较小的极性溶剂(如甲醇、乙腈等)的量桶中,记录放置前的体积V1和放置后的体积V2。则条带密度计算公式如下。但笔者当时使用该法测定时的样本量较少,引入的误差相对较大。

采用全自动包裹密度测定分析仪(图3)测定干法制粒条带的密度-此法高度准确、重现性好,条带可以多次重复测定,对样品不存在破坏性,可以快速测定规则或不规则形状或尺寸的物体的包裹体积,从而测定出物体的密度。具体步骤如下:将具有高流动性、包裹性细小刚性球体置于圆柱形样品池中,设定压缩力,开始测定后设备逐渐压缩样品池中的球体(球体轻轻固结)直至压力达到设定值,记录位移S1;将称重后的条带与小球体一起加入样品池中,细小球体能够将带状物完全覆盖,开始测定,直至压力达到之前的设定值,记录位移S2;样品体积V=S*(S1-S2),其中S为圆柱形样品池的横截面积。从而测定出条带的密度。

2.3孔隙率

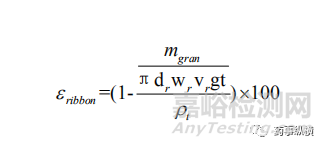

Michael G. Herting和Peter Kleinebudde曾经测定过孔隙率去表征干法制粒,公式如下:

其中dr为辊轮直径(cm);Wr为辊轮宽度(cm);Vr为辊速(rpm);g为辊轮间距(cm);t为时间(min);εribbon为条带孔隙率(%);mgran为颗粒的质量(g);ρt为混合物的颗粒密度(g/cm3)。

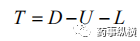

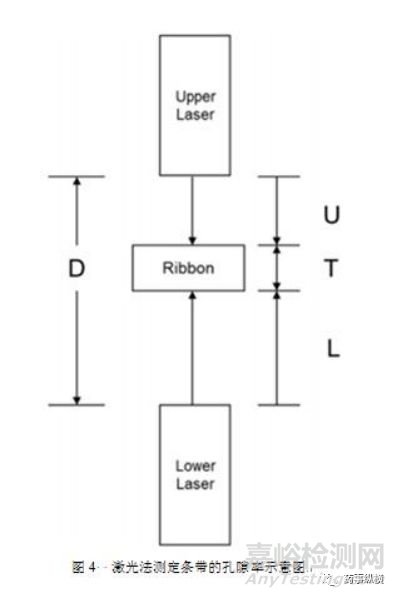

Morten Allesø等人采用激光法和油浸法两种方法测定了干法制粒条带的孔隙率。激光法测定孔隙率:该法使用了两个激光位移传感器,能够测定激光传感器到条带的顶部和底部的距离。两个激光传感器之间的距离(U)是已知的,因此可以计算测量点处条带厚度。图4显示了与测量厚度有关的距离参数。激光测定样品的厚度(T)见下面公式:

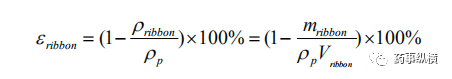

D和L分别是上部和下部激光检测器测量的到样品顶部和底部的距离,D是激光之间的距离。激光检测器在条带上选取大量测量点测出样品厚度,并对厚度积分确定样品体积。测定时条带连接在计算机控制的XYZ平台上的夹爪上,XY方向控制扫描期间条带的移动。测完体积后,条带会自动转移至激光仪的称重模块进行称重,根据质量和体积确定条带的密度ρribbon,输入颗粒的真密度ρp则可以计算出条带的孔隙率εrobbon。

此法简单快速,易行,但需要激光设备检测,并且会在测定体积后转移至称重组件位置时会引起质量损失,引起误差。

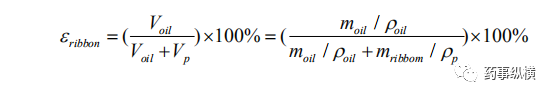

油浸法测定孔隙率:将已知重量的条带在真空状态(大约1毫巴)的干燥器内浸入低粘度的油中,然后释放真空度,使油浸入条带内部,浸泡2h。小心用纸巾擦去多余的油。通过增加的质量确定吸油量(摩尔)。油的密度(ρoil)和颗粒的真密度(ρp)是已知的,可以根据油的体积(Voil)和颗粒的体积(Vp)作为计算孔隙率(εribbon)的基础。孔隙率计算见下式,本研究使用的是中链甘油三酯油,密度为0.942g/cm3。此法要求压制的条带有一定的硬度,防止浸泡过程中软化断裂引起操作困难,而使用中链甘油三酯也能够减少软化断裂。

总之条带孔隙率是在放大生产时控制条带质量的一个关键质量属性。对于特定的处方,孔隙率主要由特定的压力、间隙宽度和粉末进料速度等工艺参数决定。这些工艺参数可以在不同干法制粒机或参数范围内变化实现条带具有相同的孔隙率。

参考文献:

1、 Roller compaction scale-up using roll width as scale factor and laser-based determined ribbon porosity as critical material attribute

2、 Roll compaction/dry granulation: Effect of raw material particle size on granule and tablet properties

3、 Mini review: Mechanisms to the loss of tabletability by dry granulation

4、 Dry Granulation Using Roll Compaction Process: Powder Characterization and Process Understanding

5、 Roll compaction process modeling: Transfer between equipment and impact of process parameters

来源:Internet