从下图1中可以看出,碳纤维的拉伸模量会随晶粒尺寸增加而线性增加,而当晶粒尺寸在1.7nm以下时,碳纤维拉伸强度和压缩强度会随着晶粒尺寸增加而增加,但当晶粒尺寸进一步增加时,两者性能会出现降低。结果还显示,压缩强度约为拉伸强度的50%。

图1 碳纤维拉伸、压缩强度与微观结构尺寸的关系

虽然碳纤维的拉伸强度和压缩强度显示出相似的变化趋势,但人们认为它们的破坏机制却有所不同。科研人员提出碳纤维的拉伸强度主要取决于缺陷结构,而压缩强度则由微观结构、结晶度和取向所决定。根据一些研究结果表明具有高拉伸模量的碳纤维往往压缩强度较低。

最近,科研人员对具有不同拉伸模量的碳纤维进行了压缩性能试验,纤维的拉伸模量、压缩强度以及微晶尺寸和压缩强度之间的关系遵循上述提到的类似趋势。然而,这项研究的独特之处在于,经过FIB研磨的微柱碳纤维样品的直径为1至2μm,与商业碳纤维的典型直径5至8μm相比,这是非常小的。

一般认为,较高的拉伸模量、较大的晶粒尺寸和较高的石墨结构取向对碳纤维的压缩强度会有不利影响。有趣的是,有人对两组不同类型的碳纤维压缩性能进行了研究(见下图2a):高强度碳纤维(T300-T1000)和高模量纤维(M40J至M60J)。

图2 a)压缩强度和晶粒尺寸(Lc)之间关系,b)高强度和高模量碳纤维的拉伸强度和压缩模量之间的关系

从结果中可以看出,在高强度型碳纤维中,对于相同的晶粒尺寸,随着拉伸强度的增加,压缩强度有所增加,这被归因于相应纤维中微孔含量或孔隙率百分比。小孔的浓度越高,压缩强度越低。然而,需要注意的是,这里所谓的小孔是指保持相同大小且未合并成较大无支撑区域的孔隙。例如,与T1000碳纤维相比,T300纤维具有较低的压缩强度,因为其孔隙率较高。

对于高模量碳纤维而言,随着微晶尺寸的增加,高模量纤维的压缩强度逐渐降低。通常,高模量纤维是在惰性气氛下使用更高的石墨化温度生产的,其中非碳元素进一步从纤维中去除,晶粒排列提高且微晶间距降低。

在这一演变过程中,许多小孔结合并转化为更长的针状孔。在压缩载荷下,这些孔隙不会为排列良好的较大晶粒提供任何侧向支撑,从而导致纤维开始发生断裂。该研究表明,具有高强度和中模量的碳纤维可以提供更高的抗压强度。图2b显示了压缩模量随着拉伸模量的增加而增加,而大多数纤维的压缩模量约为拉伸模量的50%。

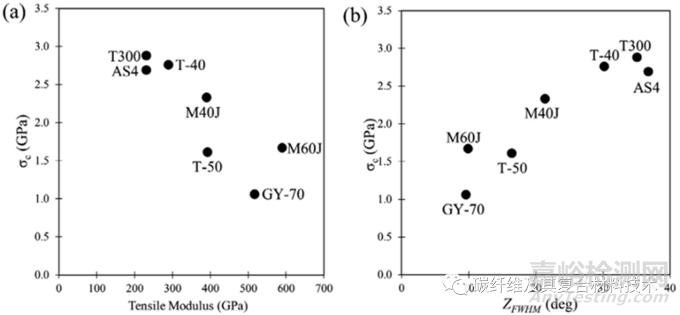

在图3a中也显示一组商用碳纤维的压缩强度和拉伸模量的反比关系。此外,图3b结果显示,对于相同的纤维,高度的微观结构取向(如较低的方位角Z FWHM)可使得碳纤维产生较低的压缩强度,而较高的晶粒排列也对提高抗压强度无益。

图3 商用碳纤维的压缩强度(σc)及与a)纤维拉伸模量和b)纤维微观结构取向的关系