在金属增材制造工艺中,基于不同的原料形式(例如粉末、线材、片材)出现了各种增材制造(AM)技术。其中,粉末原料增材制造技术由于熔池较小、印刷精度较高而更受青睐,根据粉末输送系统主要分为粉末床熔融(PBF)和定向能沉积(DED)两类。

PBF技术,如选择性激光熔化(SLM)和电子束熔化(EBM)利用送粉盒和刀片将原材料散布在成型区域,然后通过聚焦激光束选择性地熔化金属粉末。

DED技术包括激光熔融沉积(LMD)和激光工程师净成形(LENS),通常利用同轴喷嘴同时将粉末和能量输送到目标区域以形成零件。由于没有粉末床,因此不需要脱粉程序。与PBF相比,DED不需要预沉积粉末层,因此适用于零件的修复或涂层。此外,DED已被广泛应用于制造具有不同材料特性的功能性分级/组合零件。原位粉末混合能力和大运动范围使其成为混合增材和减材制造的理想选择。

DED工艺涉及材料熔化、相变、传导/对流、粉末相互作用等多重物理场,这使得产品质量对扫描策略、送粉速率、激光功率等工艺参数敏感。参数不当会导致各种制造缺陷甚至产品故障。先前的研究表明,在DED过程中,由于各种因素可能会出现制造缺陷(例如开裂、孔隙率、冶金结合力弱,缺乏熔合和残余应力)。因此,需要开发原位检测和监控方法来检查零件,以便实现反馈回路来控制制造参数,并在检测到缺陷时采取必要的措施。

无损评估(NDE)技术广泛用于材料表征、缺陷识别和加工监测,而不会对零件造成任何损坏。近年来,各种无损检测技术被用于DED工艺中的缺陷检测,包括X射线成像、红外热成像、光发射测试、激光线扫描和超声波检测(UT)。其中,UT由于具有效率高、穿透深度高、对材料损坏敏感度高等优点,非常有发展潜力。

非接触式激光超声(LU)检测方法由几个研究小组开发并应用于增材制造过程的检测和监测。例如,LU用于使用瑞利波(Rayleigh wave)检测DED生产的316L钢样品中的缺陷。现有文献强调了使用超声方法对DED过程进行原位和在线监测的重要性和可行性。

大多数关于增材制造超声检测的文献都集中在体积块样品上。增材制造生产的另一类重要零件包括薄壁结构,DED已经证明了其优于传统铣削和加工技术的优势。DED生产的薄壁结构的应用可以在涡轮机外壳、直升机发动机燃烧室、燃气轮机排气等中找到。除了工程应用外,增材制造界的研究人员在研究缺陷形成机制和开发新的DED技术时,经常使用薄壁结构作为测试样品。与体结构相比,薄壁结构更容易出现小缺陷、层开裂/分层和壁面屈曲。需要开发快速准确的原位检查和监测方法来检查薄壁结构的DED制造,尽管到目前为止几乎没有针对此类结构的相关研究。

超声波或兰姆波特别适合检测墙状结构,因为波沿着结构传播,能量衰减很小,覆盖100%的检测区域。它可以快速筛选和检查这些结构内部的缺陷。从历史上看,导波技术已成功应用于检查或监测传统的石油/天然气管道、飞机机翼结构和复合板等。

基于此,香港科技大学的研究人员开发了一种利用导波检测DED薄壁结构的新方法。该方法使用粘合在基板上的锆钛酸铅(PZT)压电换能器来激发导波,导波作为波导沿着基板向薄壁传播。然后,导波沿着打印的薄壁部分传播,并由非接触式激光测振仪测量。建立了一种波模型,用于快速预测Lamb波在衬底壁结构中的产生和传播,并通过数值和实验研究进行了验证。然后,应用原型检测系统来评估DED制造的成品薄壁结构的缺陷检测性能。用于固定样品的6轴运动平台用于执行扫描测量,它还模拟了真实DED过程中载物台的运动。新方法可以集成到打印环境中,以实现对DED过程的监控。相关研究成果已于近日发表在物理与天体物理二区杂志Ultrasonics上。

该研究采用的宽40 mm、高20 mm、厚1.34 mm的单壁样品是由自主研发的DED系统制造,如图1a所示。该系统由500 W多模连续激光电源、同轴喷嘴、粉末输送系统、光学传输和聚焦系统、6轴平行运动平台和自主研发的控制器等组成。

采用不锈钢316L粉末作为原料,球形形貌,尺寸范围为20~50 μm。316L粉末的标称成分列于表1中。整个印刷系统在氧含量<ppm的氩惰性气体气氛中进行。沉积参数选取如下:激光功率为127.4 W,扫描速度为2 mm/s,送粉速率为1.41 g/min,层高约为0.175 mm。

在制造过程中,在薄壁中选定的沉积位置预设了不一致的功率输出,从而产生了人为缺陷,如图1b所示。测量的裂纹长度约为1.5 mm,距离基材约15 mm。在超声试验中,将经过DED处理后印制的薄壁样品与基板一起用于评估所开发的检测方法。

提出的用于快速检测印刷的金属薄壁结构导波检测系统如图3所示。PZT永久粘合在基板表面,与制造区域保持一定距离。超声波被PZT激发,波通过基板被引导到薄壁上。利用导波的远程传播特性,这种配置可以避免干扰DED机器的运行,减少高激光光斑对超声波传感器性能的影响。

所选PZT的尺寸为:长30 mm、宽5 mm、高0.5 mm,如图4a所示。PZT与薄壁之间的距离为16 mm。一个中心频率为1000 kHz的Hann窗口音突发信号由波形发生器生成。之所以选择这个频率值,是因为可以测量薄壁上的强A0模式Lamb波。激励信号由功率放大器放大,使用激光测振仪通过沿墙面上的水平线扫描来测量面外振动,如图4b所示。

在图12a中绘制了11至15个检测点的小波系数,因为它们位于缺陷位置的正下方,并且比其他检测点携带更多与损伤相关的信息。值得注意的是,在大约32.6 μs处,从感应点11到14观察到明显的响应,这可以归因于来自缺陷的直接反射信号。此外,在37.4 μs左右,可以辨别出一个突出的响应,代表上壁边界反射的波。在13号探测点也观察到一个明显的山谷区域。这是因为缺陷的阴影效应和来自墙壁顶部的反射波在很大程度上被阻挡了。由于激光测振仪的测量是沿着这条线进行的,因此图12b显示了缺陷空间位置的损伤相关图。

图13a总结了所有传感点的结果,并直观地将其描述为B扫描图像,从而能够检测和定位缺陷。入射波和缺陷的直接反射波之间的时间延迟确定为0.98 μs。根据开发的理论模型,A的波速0计算出墙内1000 kHz的模式为3223 m/s。因此,缺陷和扫描线之间的距离估计约为1.6 mm。通过与6轴运动载物台同步,从载物台的坐标数据中获取墙上每个激光测量点的空间位置的实时信息。鉴于扫描线位于基板上方13 mm的高度,因此可以在壁内约14.6 mm的高度和约1.5 mm的长度处识别缺陷。此外,入射波与壁体上边界反射波之间的时间延迟为5.74 μs。预制墙层的高度估计约为22.3 mm。这些测量结果与实际记录的数据密切相关。

结语

这项工作提出了一种新的基于导波的检测系统,用于检测和定位DED-AM产生的薄壁结构的小缺陷。

PZT执行器永久粘合在远离建筑区域的基板上,对制造过程的影响最小。超声波通过基板被引导到薄壁上,再被转换为沿壁传播的兰姆波。非接触式激光测振仪用于测量薄壁上的引导波信号。

建立了一种波模型来预测导波在衬底和薄壁中的产生和传播,并通过数值模拟和试验验证了该模型的有效性。然后,将该系统用于检测DED生产的薄壁样品中因粉末输送不一致而导致的缺陷。选择频率是为了提高测量灵敏度。通过分析扫描的导波信号,从扫描图像中成功检测和定位缺陷;缺陷的横向尺寸也被准确识别。

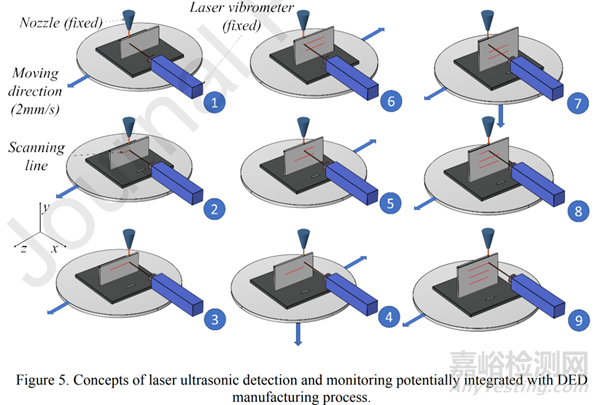

目前,该研究工作已显示出应用潜力,通过导波检测新方法,将PZT作为执行器,非接触式激光测振仪作为接收器,可用于未来DED过程的在线检测和监测。该系统还可以并入DED建筑环境,并且不会干扰建筑过程。

来源:AM home增材制造之家

文献网址:https://doi.org/10.1016/j.ultras.2024.107255