您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2024-06-14 20:37

高速钢因具有较高的硬度、良好的耐磨性及强韧性匹配等优点而广泛用于制作热连轧轧辊。高速钢复合轧辊的制造采用三层复合三次浇注的离心浇注生产工艺,解决了表层高速钢、中间层及心部球墨铸铁之间强度及化学成分不匹配的技术难题。中间层的化学成分介于心部球墨铸铁和表层高速钢之间,各层之间结合良好,同时有效阻碍了表层高速钢中的反石墨化元素向心部球墨铸铁中扩散。为了使高速钢复合轧辊获得更高的硬度和优良的耐磨性以及良好的韧性,除了在表层高速钢中加入合金化元素外,还应进行淬火和低温回火热处理,回火后的组织为回火马氏体和体积分数小于5%的残余奥氏体及在马氏体基体上析出的各类碳化物。

某钢厂1450热连轧生产线精轧机组工作轧辊采用规格为ϕ805mm×700mm的高速钢复合轧辊,该轧辊于2021年8月投入使用,在2022年5月轧制厚度3.5mm的DC01低碳钢时,复合轧辊表面传动侧沿轧辊转动反方向上发生了大面积剥落,造成堆钢生产事故。为防止事故的再次发生,作者对高速钢复合轧辊表面剥落原因进行了分析,并提出了改进措施。

1、 理化检验及结果

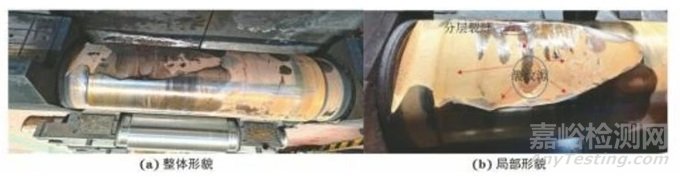

1. 1 宏观形貌

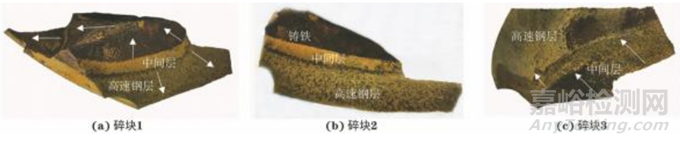

由图1可见,轧辊表面剥落面积非常大,从辊面一侧边缘扩展到轧辊工作面总长度的1/2,剥落面宽度约为轧辊表面径向周长的1/3,整个剥落面积约占轧辊工作面表面积的1/6,整个轧辊处于报废状态。剥落面的裂纹源位于剥落区域中间的椭圆形区域,裂纹源四周略带弧形的裂纹扩展放射线清晰可见,而且在裂纹源上方存在由径向扩展撕裂引起的分层裂缝,剥落层的最深处达到心部的球墨铸铁层。整个剥落面碎裂成大小不一的多个碎块,每个碎块裂纹区域没有发现明显变形,表明轧辊表面脆性较大。由图2可见,将剥落碎块除油除锈后,清楚显示出高速钢层和中间层,有的碎块还存在明显的3层结构。综上可知,裂纹源主要位于中间层与心部球墨铸铁的界面处,裂纹不仅在中间层与球墨铸铁界面处沿轴向扩展,同时在中间层沿径向扩展,当到达中间层与表层高速钢的界面时,裂纹沿界面向轧辊轴向扩展,直至辊面完全开裂。

图 1 高速钢复合轧辊表面剥落的整体形貌和局部形貌

图 2 高速钢复合轧辊表面剥落碎块的宏观形貌

1.2 化学成分

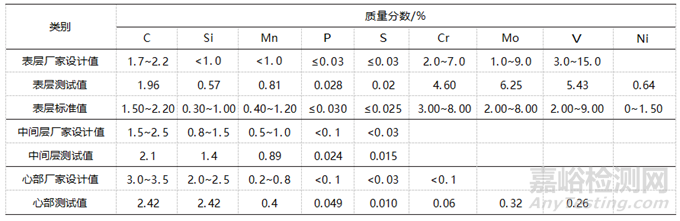

从轧辊剥落碎块上沿径向截取包含高速钢层、中间层和心部球磨铸铁的试样,利用热电ARL4460型直读光谱仪对不同位置的化学成分进行检测,并与轧辊厂家设计的化学成分和GB/T 25825—2010标准中的高速钢化学成分进行对比。由表1可知,表层高速钢的化学成分满足GB/T 25825—2010标准要求,也与轧辊生产厂家设计的成分范围一致,而中间层和心部球墨铸铁的化学成分没有相关标准成分要求,但其测试值中除碳含量低于设计成分外,其他成分与厂家设计成分范围基本一致。因此,高速钢复合轧辊的化学成分基本满足厂家设计要求。

表 1 失效高速钢复合轧辊各层的化学成分

1.3 硬度和强度

利用线切割机在剥落碎片中沿径向截取包含表层、中间层和心部的硬度试样 , 尺寸为10 mm×15mm×20mm,在Rockwell2000型洛氏硬度计上进行硬度测试,并转换为肖氏硬度。测得表层、中间层和心部的平均硬度分别为80.0,58.5,33.0HS。表层高速钢的硬度满足GB/T 25825—2010标准要求(75~95HS)以及厂家提供的质保书要求(不低于80HS),心部 球墨铸铁的硬度满足GB/T 25825—2010标准要求(32~45HS),但不满足厂家质保书要求(36~43HS)。

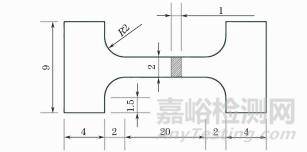

受轧辊剥落碎块的尺寸限制,沿轧辊径向无法加工出标准尺寸拉伸试样吗,只能加工成非标小试样,尺寸如图3所示,试样中心为中间层与心部铸铁的结合处。按照GB/T 228.1—2021,在Zwicki型电子万能拉伸试验机上对3个试样进行室温拉伸试验,应变速率为3×10-3s-1。由表2可知,3个拉伸试样中断裂于中间层的试样抗拉强度低于厂家质保书要求,而断裂于表层的试样抗拉强度达到厂家质保书要求。同时3个试样的抗拉强度均满足GB/T 25825—2010的标准要求。

图 3 拉伸试样的形状和尺寸

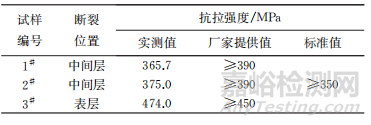

表 2 高速钢复合轧辊的拉伸试验结果

1.4 显微组织

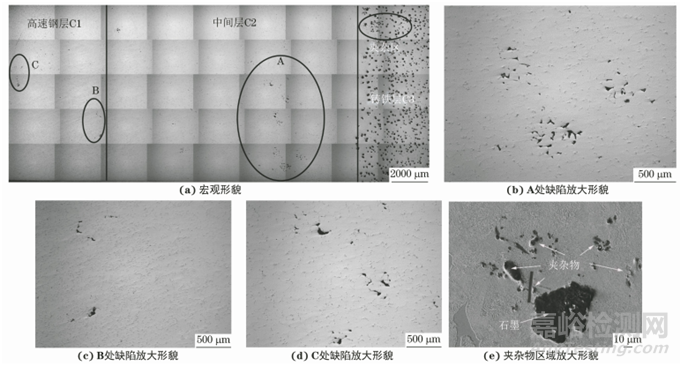

制备包含各层在内的径向纵截面金相试样,尺寸为10mm×15mm×30mm。金相试样经机械研磨、抛光后,在ZeissAxio型光学显微镜上观察截面缺陷和夹杂物形貌,然后用体积分数为4%硝酸乙醇溶液腐蚀后,分别在光学显微镜和ZeissSigma型场发射扫描电镜(SEM)下观察显微组织和缺陷形貌,并用SEM附带的能谱仪(EDS)进行微区成分分析。由图4可见,在表层高速钢、中间层以及表层与中间层之间的界面处、中间层与心部之间的界面附近存在多处孔隙状疏松孔洞,在中间层与心部之间的界面处靠近心部一侧的石墨组织附近存在密集分布的宽度约为4.5mm的不规则非金属夹杂物带状聚集区域。

图 4 失效高速钢复合轧辊中缺陷的宏观形貌以及不同缺陷处的放大形貌

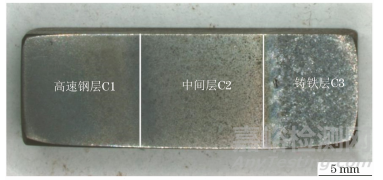

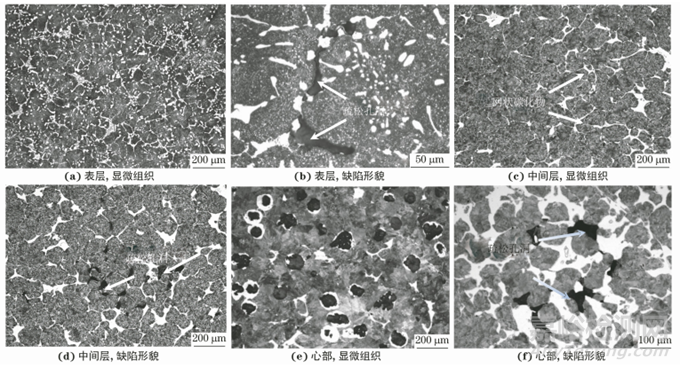

由图5可以看出,高速钢复合轧辊的中间层厚度约为11.5mm,2个结合界面区域的宽度均约为2mm。由图6可以看出:表层高速钢的显微组织为回火马氏体,晶内碳化物呈不规则颗粒状;晶界碳化物呈棒状或块状,长度达 10~50μm,晶界处存在呈三角状的疏松孔洞缺陷,尺寸在200mm以上。中间层组织为网状莱氏体(珠光体+沿晶网状碳化物),晶界碳化物最大尺寸接近200μm,且形成了封闭网状,同时靠近中间层与心部之间界面处的组织为粗大鱼骨状莱氏体,最大碳化物尺寸约为400μm;在中间层基体组织中发现大量沿三叉晶界分布的疏松孔洞,这些疏松孔洞会使晶界的结合强度降低。心部铸铁组织为珠光体和球状石墨,球状石墨附近存在少量白色铁素体组织,在靠近心部与中间层界面处观察到一些疏松孔洞,这些疏松孔洞位于莱氏体碳化物与珠光体团之间的界面处,疏松孔洞尺寸相对较小,基本在100μm左右。

图 5 高速钢复合轧辊各层的低倍组织

图 6 高速钢复合轧辊各层的显微组织及缺陷形貌

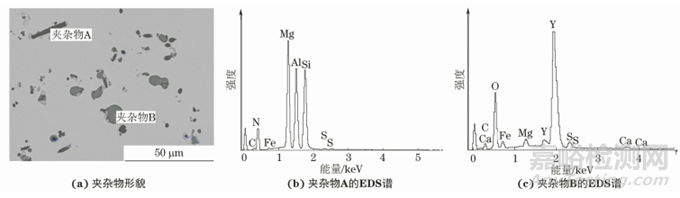

由图7可以看出:高速钢复合轧辊中间层与心部界面处靠近心部一侧夹杂物呈团簇状,其形状各异,有球形、棒状、不规则颗粒状,单个夹杂物最大尺寸约为50μm;夹杂物主要为含镁、铝、硅的氮化物,含镁、钙的硫化物以及含钛、钒的硫化物和碳氮化物。根据GB/T 10561-2023钢中非金属夹杂物含量的测定标准,失效高速钢复合轧辊中间层与心部 界面处靠近心部一侧D类球状氧化物类夹杂物评级在 3.0级以上,说明夹杂物含量严重超标。

图 7 中间层与心部界面处心部一侧夹杂物形貌以及 EDS谱

1.5 断口SEM形貌

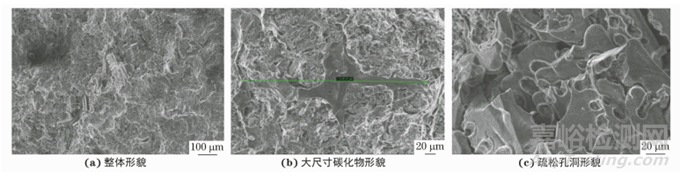

将轧辊表面剥落碎块清洗后,在ZeissSigma型扫描电镜下观察断口形貌。由图8可见,断口表面为脆性准解理形貌,莱氏体共晶组织中的大尺寸碳化物清晰可见,碳化物最大尺寸达到328μm,同时碳化物与基体界面处存在疏松孔洞,疏松孔洞中可以观察到 结晶面凸起现象。结合各层组织特征可知,莱氏体组织中粗大的碳化物仅在中间层中存在,因此失效高速钢复合轧辊中的裂纹是沿着中间层扩展的。

图 8 高速钢复合轧辊表面剥落层的断口SEM形貌

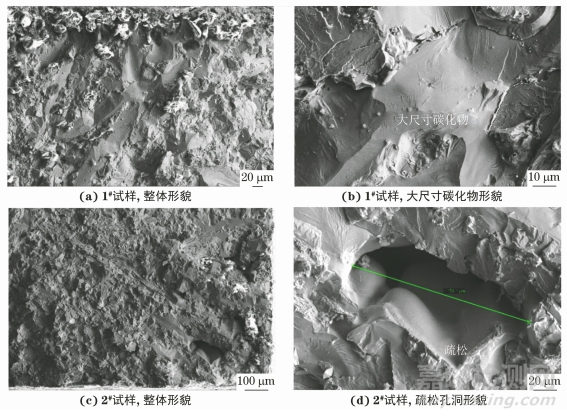

采用ZeissSigma型扫描电镜观察拉伸试验后的断口形貌。由图9可以看出:2个拉伸试样断口形貌特征与轧辊表面剥落层的断口形貌一致,整个断口呈脆性准解理特征,断口表面可观察到大尺寸碳化物及疏松孔洞缺陷,在孔洞内可观察到结晶面凸起现象。这表明在应力作用下,裂纹易于在这些缺陷处萌生与扩展。

图 9 高速钢复合轧辊拉伸试样断口SEM形貌

2. 剥落原因分析

高速钢复合轧辊普遍采用三次浇注三次复合的离心铸造生产工艺,该设计思路解决了中间层及心部球墨铸铁强度低的技术难题,先进的成分设计以及有效的变质处理使得高速钢层形成了在硬度很高的马氏体基体上析出细小弥散分布的MC、M6C、M2C等型高硬度碳化物的组织,提高了轧辊的耐磨性、高温红硬性及抗热疲劳性能。然而,在高速钢复合轧辊铸造过程中,中间层的浇注时间间隔和浇注温度是工艺控制关键。若中间层浇注时间过早,则会导致先浇注的高速钢层溶解过量,使高速钢层厚度较小,达不到工艺要求,造成使用寿命降低;若中间层浇注时间太晚,由于钢液量偏少,其温度下降较快,易导致高速钢层和中间层界面结合不良,出现疏松孔洞或夹渣等缺陷。中间层最佳浇注时间为高速钢层温度刚达到固相线温度的时刻,此时中间层钢液的热量可熔化掉厚度为10~20mm的高速钢层,同时高速钢浇注后所添加的防氧化剂可排除到中间层内表面,从而保证高速钢层的厚度和界面的良好冶金结合。在失效轧辊的高速钢层与中间层界面处的大量疏松孔洞表明,该轧辊在中间层浇注时间太晚,导致高速钢层与中间层结合不良。虽然心部球墨铸铁层在复合轧辊制造过程中的作用为填充支撑,但是若铸铁液中的氧、氮等有害气体含量过高,产生的夹杂物会上浮并富集在心部与中间层的界面处,影响中间层与心部的冶金结合。在失效轧辊球墨铸铁与中间层界面靠近球墨铸铁一侧发现一条4.5 mm宽的夹杂物富集带,该夹杂物富集带是在球墨铸铁凝固过程中夹杂物上浮所形成的。

综上,离心浇注工艺不当以及心部球墨铸铁液纯净度不高导致复合轧辊中间层与心部球墨铸铁及高速钢层间的界面处存在大量疏松孔洞及夹杂物聚集,使得界面处的结合强度大大降低;在轧制应力作用下,裂纹在界面缺陷处优先萌生,并沿疏松孔洞及夹杂物带扩展,而界面附近大尺寸脆性碳化物的存在促进了裂纹快速扩展,造成界面处形成大面积的剥离孔洞,当孔洞面积达到临界尺寸时,复合轧辊表面发生大面积剥落失效。

3.结论及建议

(1) 离心浇注工艺不当以及心部球墨铸铁液纯净度不高导致高速钢复合轧辊中间层与高速钢层及心部铸铁的界面处存在片状分布的疏松孔洞以及聚集分布的非金属夹杂物带,使得界面处的结合不良;在轧制力的作用下,轧辊内部裂纹在这些缺陷处萌生,并沿疏松孔洞和夹杂物等缺陷扩展,而界面附近大尺寸脆性碳化物的存在促进了裂纹快速扩展,最终导致轧辊表面发生大面积剥落。

(2) 建议轧辊生产厂家改进浇注工艺,减少中间层与表层及心部界面处的凝固疏松缺陷;提高心部球墨铸铁液纯净度,降低夹杂物的含量;优化辊身热处理工艺,细化高速钢层和中间层中的碳化物尺寸,提高轧辊的强韧性匹配。

作者:张继明,关云,王晓东,胡显军

工作单位:江苏省(沙钢) 钢铁研究院

来源:《机械工程材料》2024年3期

来源:机械工程材料