您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-09-04 13:37

骨科植入物和医疗器械表面精加工及处理技术,是未来医疗设备制造的重要方向之一。

随着全球人口老龄化加剧、人类平均寿命增长、骨科疾病发病率逐年上升...据世界卫生组织相关数据预估,到2050年,全球将有近1.3亿人患有骨关节炎;国际知名市场研究机构也发布报告称,到2028年全球髋关节置换市场将达90亿美元左右。

手术中所用器械及高性能组件的需求也随之变化,鉴于所需植入物的人体生命支撑属性,对最小组件植入材料表面的加工质量尤为严苛,特别是涉及骨科植入物、关节置换及植入材料表面的处理应用。

髋关节置换术,是一种用人工关节(假体)完全或部分置换髋关节的外科手术,主要用于治疗股骨头坏死、髋关节发育不良、退变性髋骨关节炎、类风湿性关节炎等疾病。

骨科医疗器械及植入物表面处理工艺

1、精密磨削技术

骨科植入物主要包括骨接合植入物及关节植入物,如在脊柱内固定植入物、提供人工关节等,而髋关节和膝关节植入物,最常见的骨科零件材料便是硬度极强的金属钴铬合金,兼具超强耐磨性与耐腐蚀性。

金属对金属的髋关节临床应用已超过40年,可以解决聚乙烯磨损的问题。

我国在人工关节材料领域最早研究始于1971年,第一代钴铬合金生物型股骨柄生物材料标准一直沿用至今。

钛合金、不锈钢等金属材料,主要用于人工关节及骨板制作;聚乳酸、聚酯等聚合物材料,一般用于生物可降解的骨支架和植入物;氧化锆、氧化铝等生物陶瓷,则是用于人工关节和骨填充材料等领域。

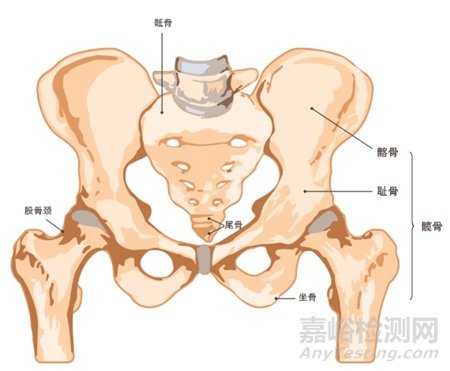

人体髋关节的生理结构

基于不同患者的临床情况,骨科植入物中人工髋关节的圆度、尺寸、表面粗糙度等都是极为重要的质量指标。

若患者骨骼的几何形状,未在植入物的标准规格之内,则需采取定制化解决方案,通过增材制造与CT或MRI成像技术结合设计并制造定制化植入物。

目前可以对复杂几何形状进行精准磨削,纳米技术和3D打印技术的应用也为骨科制备带来新的发展,逐渐突破传统手术技术上的解决难题。

1999年在瑞士成立的一家国际骨科公司Medacta,其用于髋关节置换的AMIS技术,已在全球范围内进行了超过5万次手术。

后续开发设计的MySolutions技术,是可用于髋关节、膝关节等手术的3D规划工具。2021年,又推出一套针对患者的3D打印块MyKnee R技术,可以轻松替换失败的初级植入物,推动了3D打印植入物的商业化进程,是现代医学发展的一个重要方向。

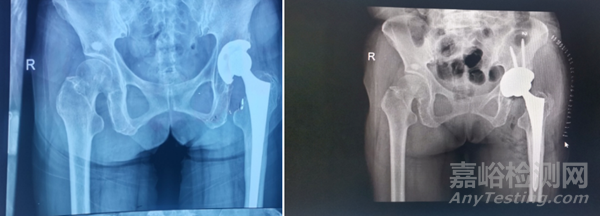

左图:术前髋臼内衬磨损 右图:髋关节翻修术

这里特别说一下髋关节表面置换术,它使用金属假体置换股骨头,其中金属髋臼组件的作用就是建立一个金属与金属的承载面,承载面的反应与质量会限制它的应用,例如会出现假体磨损、感染、松动等情况。

根据澳大利亚相关数据表明,表面置换术后的5年累积翻修率显著上升,如何提高材料的抗疲劳度呢?

需要表面处理技术的磨削、珩磨和最终抛光的粗细加工工序,来达到足够优异的表面质量与尺寸精度。

来自澳大利亚的ANCA(昂科),全球最大的专业数控工具磨床制造厂之一,曾带来全球工具磨削行业的一场变革。

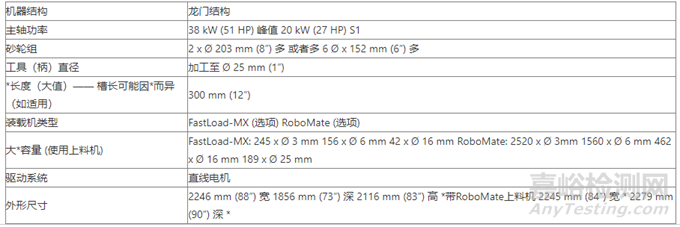

它在MX7 Linear数控磨床上开发了包含磨削、珩磨和抛光粗精加工工序在内的人工髋关节一整套流程,满足当下对于高精密磨削的生产需求,可以自动更换6种砂轮的磨削头,是磨削硬质合金的理想选择,其生产出的人工髋关节球部粗糙度可达Ra<0.01μm,圆度公差<3μm。

图源网络,侵删

数控磨床一般由数控系统和机床本身构成,我们来看一下它的操作流程:

首先使用带有CBN涂层材料的砂轮磨削毛坯,将原材料磨削到一定的尺寸精度,在保证降低误差的基础上也便于下一步珩磨的进行。

与ANCA密切合作主要专注于工业机械与设备的TYROLIT公司,也对珩磨所用的专用配备砂轮,做了进一步的优化与改进,可以让砂轮按照特定的磨削力进行加工,从而实现镜面般的光洁度和均匀一致的形位公差。

TYROLIT的代表性产品还有陶瓷磨料、CBN、BCA、BCA-S砂轮等,可以高效率磨削难加工的材料,现已被广泛应用到精密电子零件制造、模具制造、汽车件制造等多个领域。

在磨削加工之前一般会进行铣削加工,就是需将毛坯固定,用高速旋转的铣刀在毛坯上走刀切出所需形状,铣削环节可以最大化实现无毛刺的外部结构与一定的表面粗糙度,从而提高后续抛光工艺的效率。

2、去毛刺与抛光技术

抛光作为最后一道精加工工序,在髋关节手术中尤为重要,它的目的在于减少植入物表面粗糙度,降低摩擦与磨损的系数,去除毛刺、磨纹、刀痕等加工痕迹。

植入物是不允许微小毛刺或瑕疵存在的,它的表面粗糙度可能诱发感染风险,还会影响与人体组织相容愈合的速度。

现有技术可以在不改变金属材料组织结构的前提下,实现没有切屑、毛刺、微细裂纹。

例如高精密电解加工(PECM)下的非接触式金属去除工艺,表面粗糙度高达Ra 0.03μm,还可以达到兼加工精度和重复精度低微米级的无毛刺工件加工,真正达到镜面般的光滑与均匀程度。

其原理是工具电极接在直流电源的负极,有毛刺的零件接在电源的正极,中间通过一定压力和流速的电解液,然后接通直流电源,作为阳极的金属就逐渐发生电化学溶解,达到去除毛刺的目的。

电解抛光去毛刺的光洁度远远高于化学抛光方式,而且操作过程简单方便,不仅如此,高精密电解加工技术也可以制造出难以切削加工的钛合金、钴铬钢等材料。

即使在没有抛光工序处理时,也能实现膝关节假肢毛坯表面粗糙度Ra<0.05μm,尺寸精度等级≤10μm,从而减少摩擦介质之间的磨损。

3、表面涂层技术

以人工髋关节置换术为例,无菌性松动是其失败需要翻新的主要原因。

这就需要提升植入材料的兼容性以便与骨组织长期共存,其中会涉及到促骨整合能力与抗菌的涂层技术,来改善骨关节假体的产品性能与使用周期,植入物表面的涂层也被称之为人工关节的“芯”技术。

据相关研究表明:“为了促进骨细胞以及毛细血管的生长,为成骨和血管化形成之后能提供更好地血供,表面喷涂孔径建议大于300μm”(孔径是指骨小梁单元结构的内切球直径)。

以促骨整合为目的的涂层技术,可以通过特定生物功能学的生物分子涂层,让骨细胞直接固定在生物相容性材料上,提供理想的材料界面,参与到骨修复进程。

以抗菌性为主的涂层技术,是通过抑制细菌生长,在满足骨表面特殊微结构的基础上承载一定的杀菌效果。

1985年,英国最大的骨科生物固定植入物生产商JRI Orthopaedics,推出了世界上第一款喷涂羟基磷灰石陶瓷涂层的髋关节假体,将髋关节骨柄设计与羟基磷灰石陶瓷涂层相结合,大大提高了骨整合效果。

2001年,通过在羟基磷灰石涂层与钛基底之间,增加了厚度为175μm的粗钛涂层,又进一步提高了涂层表面的粗糙度,让骨质与假体表面更好的结合,增强假体的稳定效果,后续通过不断的临床应用,开启了生物固定关节置换的新里程。

常用的涂层选择主要有类骨质材料和金属材料:

以类骨质材料羟基磷灰石(HA)为例,它具有和人骨相同的化学和晶体结构,在生物相容性上有良好的固定效果,但是力学性相对较差,通常以复合涂层的方式加入氧化锆和氧化钛以提升强度。

以新型金属涂层材料的钽为例,拥有超强的抗磨损、抗腐蚀性能,在临床上有大量成功应用案例,多孔钽被称为“金属骨小梁”,也是目前用于关节表面最理想的材料。

在现代医学领域,骨科植入物是处理骨折、关节疾病、骨骼病变的主要方式,而全髋关节置换术是现代医学中最成功的的手术之一,随着髋关节假体质量与手术操作的日趋成熟稳定,相关的患者也在逐年递增。

手术中所使用的植入医疗器械属于第三类医疗器械的高端产品,也是医用高值耗材,因制作材料特殊严格,人们对复杂骨科零件的需求量也随医疗水平的提高而不断大幅变化。

我国目前已成为仅次于美国的全球第二大医疗器械市场,与此同时社会对医疗设备精密磨削、去毛刺、表面抛光的精度、清洗无菌化处理等提出了更高的要求。

未来也将不断满足骨科医疗中植入件与专业医疗器械的精准化、智能化的产品需求,借助精密加工技术推动医疗器械行业的健康发展。

来源:ICLEAN