铝合金作为近年来迅速崛起的工程金属材料,由于其密度低、比强度及比刚度高、具有较好耐蚀性等一系列优点,在航空航天、汽车、舰船等领域得到了广泛的应用。

但是焊接中出现的焊接性差、成形层性能不佳等一系列问题又制约着铝合金结构件的发展,因此铝合金焊接技术成为了国内外很多学者研究的主要方向之一。

铝合金性能概述

1.铝是一种非常轻的金属材料,密度仅为2.7g/cm3,约为钢密度的36%。采用铝合金制造机械零部件,可显著减轻重量,达到轻量化和节能减排的效果。

2.铝合金的比强度、比刚度高于45钢和ABS塑料。采用铝合金材料,有利于制造刚性要求高的整体构件。

3.铝合金具有优良的导热、导电和耐蚀等性能。A380铝合金与其他材料性能参数对比如表1所示。

表1 几种材料参数对比

4.铝合金具有良好的切削性和可回收利用性。如果假设最易切削的镁合金的切削阻力系数为1,则其他金属的切削阻力如表2所示。可见,铝合金的切削阻力小于铜、铁等材料,切削加工较为容易。

表2 常见合金的切削阻力

铝合金焊接特点

受铝合金理化特性的影响,在焊接过程中存在一定难度,目前的铝合金焊接主要存在以下几个问题:热应力、烧蚀蒸发、固态夹杂、气孔塌陷等。

热应力

铝合金的热膨胀系数较高,弹性模量较小。在焊接过程中,由于铝合金变形大、线膨胀系数大,凝固时体积收缩率达6%左右,且冷却速度和熔池一次结晶速度快,导致焊缝的内应力和焊接接头的刚性拘束度较大,易使铝合金接头内产生较大的内应力,引起较大的焊接应力与变形,形成裂纹、波浪变形等缺陷。

表3 各金属热膨胀系数比较

烧蚀蒸发

铝的熔点为660℃,沸点为2647℃,相比于铜、铁其他金属元素较低。在焊接过程中,如果焊接温度过高,容易产生爆炸并形成飞溅,尤其在高能束焊接时更易发生,如图1所示。另外,铝合金中添加的合金元素有的沸点较低,在焊接的瞬时高温下极易蒸发烧损,爆炸产生的飞溅也会带走部分液滴,从而不可避免的改变了焊缝区的预定化学成分,不利于焊接接头的性能调控。因此,为了弥补高温烧蚀,在焊接时常常选用沸点元素含量比母材高的焊丝或者其他焊接材料。

图1 焊接过程中的飞溅

固态夹杂

铝的化学性质很活泼,极易氧化。在焊接过程中,铝合金表面发生氧化形成高熔点的Al2O3(约为2050℃,而铝的熔点为660℃,两者相差很大)。氧化物致密且硬度较高,夹杂在熔池区密度较小的熔融合金液中,容易形成细小的固态夹渣不易排出,不仅影响焊缝的组织成形,也易产生电化学腐蚀,这会造成焊接接头力学性能的下降,并且Al2O3覆盖在熔池和坡口上,严重影响了合金的焊接,降低焊接接头的组织性能。

气孔塌陷

铝合金的熔点远小于其氧化物,且性质活泼极易氧化。在焊接过程中,铝合金因高温熔化形成熔池。而熔池表面的铝被氧化生成氧化膜,以固态的形式覆盖于熔池之上。由于氧化膜熔化后颜色与铝合金熔融状态并无太大差别,且因为氧化膜的覆盖在焊接过程中很难观察到铝合金熔池熔化的程度,因此易造成温度过高,引起焊接热影响区的大块塌陷,破坏焊缝金属的形状及性能。

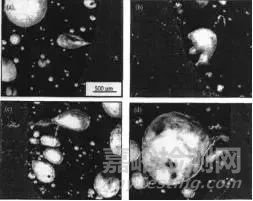

在焊接热源瞬时高功率的作用下,在合金液中溶解了大量的氢气,焊接完成后,随着熔池温度的降低,气体的溶解度也逐渐减小,这成了焊接过程中产生气孔的主要原因。由于铝合金凝固速度过快且密度较低,在焊缝迅速固化过程中,形成了大小不一的氢气孔。这些气孔会在焊接过程中不断地聚集和扩展,最终形成了可见的大气孔,降低了接头的组织性能。当然,气孔的产生不一定是在焊接过程中形成的,由于铸造工艺技术的影响,母材本身在铸造过程中也会产生气孔。焊接时,热输入和内部压力不断变化引起母材中原有的气孔受热膨胀或相互结合形成焊缝气孔,随着焊接热输入的增加气孔也会随之增大。因此,为控制氢的来源,焊接材料在使用前需经过严格的干燥处理,焊接时,适当的加大电流以延长熔池的存在时间,给氢气足够的时间析出,从而控制气孔的形成。

图2 气孔的形成与汇聚

铝合金焊接技术分类

随着铝合金应用范围的扩大,凸显的问题也越来越多。随着研究的进展,铝合金焊接技术有了较大发展,目前主要有钨极氩弧焊(TIG)、熔化极惰性气体保护焊(MIG)、激光焊(LBW)、搅拌摩擦焊(FSW)等。

钨极氩弧焊

钨极氩弧焊(Tungsten Inert Gas Welding,TIG)是典型的惰性气体保护焊,是最常用的焊接方法。焊接时以钨极及焊接作用面为电极,在两极间通入氦气或者氩气作为保护气来保护电弧,通过瞬时高压放电来融化丝材及母材,进行铝合金部件的焊接成型,以及铸件铸造缺陷的焊补和修复。

主要具有以下技术特点:

1.操作方便、灵活可控、适应于各种工况环境、成本较低;

2.热影响区较窄,在送丝充分的情况下焊接接头的变形量较小,接头的综合性能较高;

3.焊接工艺性能好、稳定,焊缝形成致密美观。

熔化极惰性气体保护焊

MIG(GMA-Gas Metal Arc Welding)与TIG都是惰性气体保护焊,不同之处在于TIG焊采用钨极作为固定电极,而MIG焊采用填充的焊丝材料本身作为电极。

铝合金的熔化极惰性气体保护焊过程中,电压电流作用于焊丝电极端部,与母材间产生瞬时高压,将母材及坡口部融化,焊丝端部的熔滴脱落,垂直过渡到母材熔池上,形成焊接区。

但铝合金MIG焊的应用过程受到较大限制,原因在于铝丝柔软导致送丝性差,且熔融铝在焊接时容易形成“悬而未滴”的现象,易造成液滴飞溅。其优点在于MIG焊比TIG的焊接速度要快,焊接大型工件时焊运动幅度小,通过调整送丝速度焊接效率可达每分钟数米。

激光焊

激光焊接(Laser Beam Welding LBW)利用高能量的激光脉冲对材料进行微小区域内的局部加热,激光辐射的能量通过热传导向材料的内部扩散,将材料熔化后形成特定熔池,凝固后材料连接为一体。

激光焊接的优点在于焊接作用点小,高功率热源集中作用,有能力进行厚板焊接,热影响区窄且焊接变形小。但与此同时,激光焊对于焊接定位的要求较高,焊接装置昂贵,焊接成本较高,对于铝镁这类金属材料激光反射率较高,直接焊接比较困难。

用不同功率密度的激光照射材料表明,当工件上的功率密度达到107W/cm2以上,加热区内的金属会在极短的时间内被气化,气体在熔池内汇聚成一个小孔,并以此小孔为中心进行热量传递,在小孔附近形成熔池,这就是激光深熔焊的“匙孔(keyhole)”效应。为避免此现象造成的熔池不均匀问题,可以通过减小激光能量、增大焊接速度或控制熔核区的重熔,以去除熔合区的气泡,减少气孔的产生。

搅拌摩擦焊

搅拌摩擦焊(Friction stir Welding,FSW)是在传统摩擦焊接技术基础上形成的新型固相连接技术,其原理是一个非耗损的特殊形状的由搅拌针和轴肩组成的搅拌头,旋转扎入待焊接界面,当搅拌头沿焊缝前进时,焊接材料温度升高,塑化金属在机械搅拌和顶锻的作用下发生强烈的塑性变形,经过扩散与再结晶之后形成致密的固相连接。

与传统的焊接方法相比,FSW技术具有以下优点:

1.焊接温度低,焊接变形小;

2.焊缝力学性能好;

3.焊接工艺简单经济环保。

存在的主要问题及研究重点

随着铝合金在越来越多的行业得到应用,其修复连接问题也吸引着越来越多学者的关注。通过多种焊接技术对铝合金进行了各种焊接试验发现,修复技术的成熟度尚达不到工业的发展需求,其中仍存在各种问题。

钨极氩弧焊和熔化极惰性气体保护焊是目前应用范围最广泛的两种焊接方法,但这两种技术热影响区较宽,焊缝金属需经融化后再凝固的过程,对组织影响较大,且残余应力高,导致接头力学性能受到严重影响。激光焊能束密度较高,焊缝深宽比较大,但极容易形成气孔,且其昂贵的造价也限制了应用的普及。摩擦搅拌焊为热量方面的问题提供了解决方案,但摩擦搅拌焊需要相对较大的顶锻压力和向前的驱动力,设备一般较复杂笨重,限制了其发展。

相关课题的研究重点以后应放在以下几个方面:

1.从熔焊的基础入手,调整焊丝配方,加入稀土元素或者适量选用焊接活性剂,控制焊接变形量,减小应力,减少气孔的生成。

2.由于合金使用范围和用途的扩展,通常与异质材料配合使用,因此需开展异种金属间的搭接熔焊实验,以获得高质量的连接接头。

3.开展复合热源焊接性研究,如TIG-激光复合焊接,激光复合搅拌摩擦焊,以得到最优化的焊缝性能。