1. 目的

规范产品的PCB焊盘设计工艺,规定PCB焊盘设计工艺的相关参数,使得PCB 的设计满足可生产性、可测试性、安规、EMC、EMI 等的技术规范要求,在产品设计过程中构建产品的工艺、技术、质量、成本优势。

2. 适用范围

本规范适用于家电类电子产品的PCB 工艺设计,运用于但不限于PCB 的设计、PCB 批产工艺审查、单板工艺审查等活动。

本规范之前的相关标准、规范的内容如与本规范的规定相抵触的,以本规范为准

3.引用/参考标准或资料

TS—S0902010001 <<信息技术设备PCB 安规设计规范>>

TS—SOE0199001 <<电子设备的强迫风冷热设计规范>>

TS—SOE0199002 <<电子设备的自然冷却热设计规范>>

IEC60194 <<印制板设计、制造与组装术语与定义>> (Printed Circuit Board design

manufacture and assembly-terms and definitions)

IPC—A—600F <<印制板的验收条件>> (Acceptably of printed board)

IEC60950

4.规范内容

4.1焊盘的定义

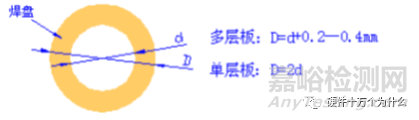

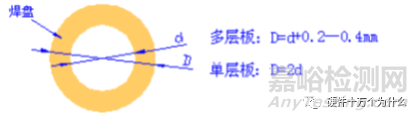

通孔焊盘的外层形状通常为圆形、方形或椭圆形。具体尺寸定义详述如下,名词定义如图所示。

1) 孔径尺寸:

若实物管脚为圆形:孔径尺寸(直径)=实际管脚直径+0.20∽0.30mm(8.0∽12.0MIL)左右;

若实物管脚为方形或矩形:孔径尺寸(直径)=实际管脚对角线的尺寸+0.10∽0.20mm(4.0∽8.0MIL)左右。

2) 焊盘尺寸:

常规焊盘尺寸=孔径尺寸(直径)+0.50mm(20.0 MIL)左右。

4.2 焊盘相关规范

4.2.1所有焊盘单边最小不小于0.25mm,整个焊盘直径最大不大于元件孔径的3倍。

一般情况下,通孔元件采用圆型焊盘,焊盘直径大小为插孔孔径的1.8倍以上;单面板焊盘直径不小于2mm;双面板焊盘尺寸与通孔直径最佳比为2.5,对于能用于自动插件机的元件,其双面板的焊盘为其标准孔径+0.5---+0.6mm

4.2.2 应尽量保证两个焊盘边缘的距离大于0.4mm,与过波峰方向垂直的一排焊盘应保证两个焊盘边缘的距离大于0.5mm(此时这排焊盘可类似看成线组或者插座,两者之间距离太近容易桥连)

在布线较密的情况下,推荐采用椭圆形与长圆形连接盘。单面板焊盘的直径或最小宽度为1.6mm或保证单面板单边焊环0.3,双面板0.2;焊盘过大容易引起无必要的连焊。在布线高度密集的情况下,推荐采用圆形与长圆形焊盘。焊盘的直径一般为1.4mm,甚至更小。

4.2.3 孔径超过1.2mm或焊盘直径超过3.0mm的焊盘应设计为星形或梅花焊盘

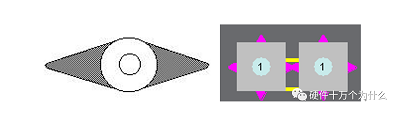

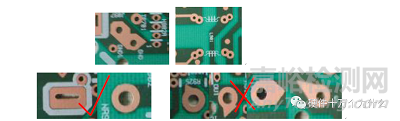

对于插件式的元器件,为避免焊接时出现铜箔断裂现象,且单面板的连接处应用铜箔完全包覆;而双面板最小要求应补泪滴(详细见附后的附件---环孔控制部分);如图:

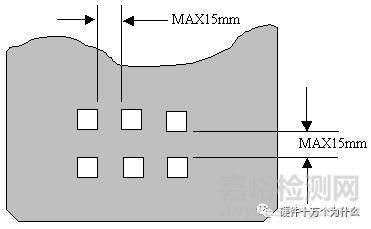

4.2.4 所有接插件等受力器件或重量大的器件的焊盘引线2mm以内其包覆铜膜宽度要求尽可能增大并且不能有空焊盘设计,保证焊盘足够吃锡,插座受外力时不会轻易起铜皮。大型元器件(如:变压器、直径15.0mm以上的电解电容、大电流的插座等)加大铜箔及上锡面积如下图;阴影部分面积最小要与焊盘面积相等。或设计成为梅花形或星型焊盘。

4.2.5 所有机插零件需沿弯脚方向设计为滴水焊盘,保证弯脚处焊点饱满,卧式元件为左右脚直对内弯折,立式元件为外弯折左脚向下倾斜15°,右脚向上倾斜15°。注意保证与其周围焊盘的边缘间距至少大于0.4

4.2.6 如果印制板上有大面积地线和电源线区(面积超过500mm2),应局部开窗口或设计为网格的填充(FILL)。如图:

4.3 制造工艺对焊盘的要求

4.3.1贴片元器件两端没连接插装元器件的必须增加测试点,测试点直径在1.0mm~1.5mm之间为宜,以便于在线测试仪测试。测试点焊盘的边缘至少离周围焊盘边缘距离0.4mm。测试焊盘的直径在1mm以上,且必须有网络属性,两个测试焊盘之间的中心距离应大于或等于2.54mm;若用过孔作为测量点,过孔外必须加焊盘,直径在1mm(含)以上;

4.3.2有电气连接的孔所在的位置必须加焊盘;所有的焊盘,必须有网络属性,没有连接元件的网络,网络名不能相同;定位孔中心离测试焊盘中心的距离在3mm以上; 其他不规则形状,但有电气连接的槽、焊盘等,统一放置在机械层1(指单插片、保险管之类的开槽孔)。

4.3.3脚间距密集(引脚间距小于2.0mm)的元件脚焊盘(如:IC、摇摆插座等)如果没有连接到手插件焊盘时必须增加测试焊盘。测试点直径在1.2mm~1.5mm之间为宜,以便于在线测试仪测试。

4.3.4焊盘间距小于0.4mm的,须铺白油以减少过波峰时连焊。

4.3.5点胶工艺的贴片元件的两端及末端应设计有引锡,引锡的宽度推荐采用0.5mm的导线,长度一般取2、3mm为宜。

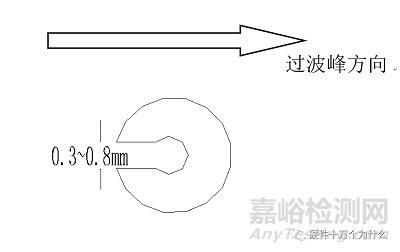

4.3.6单面板若有手焊元件,要开走锡槽,方向与过锡方向相反,宽度视孔的大小为0.3mm到0.8mm;如下图:

4.3.7 导电橡胶按键的间距与尺寸大小应与实际的导电橡胶按键的尺寸相符,与此相接的PCB板应设计成为金手指,并规定相应的镀金厚度(一般要求为大于0.05um~0.015um)。

4.3.8 焊盘大小尺寸与间距要与贴片元件尺寸相匹配。

a.未做特别要求时,元件孔形状、焊盘与元件脚形状必须匹配,并保证焊盘相对于孔中心的对称性(方形元件脚配方形元件孔、方形焊盘;圆形元件脚配圆形元件孔、圆形焊盘),且相邻焊盘之间保持各自独立,防止薄锡、拉丝;

b. 同一线路中的相邻零件脚或不同PIN 间距的兼容器件,要有单独的焊盘孔,特别是封装兼容的继电器的各兼容焊盘之间要连线,如因PCB LAYOUT无法设置单独的焊盘孔,两焊盘周边必须用阻焊漆围住

4.3.9 设计多层板时要注意,金属外壳的元件是插件封装时,外壳与印制板接触的,顶层的焊盘不可开,一定要用绿油或丝印油盖住(例如两脚的晶振、3只脚的LED)。

4.3.10 PCB板设计和布局时尽量减少印制板的开槽和开孔,以免影响印制板的强度。

4.3.11 贵重元器件:贵重的元器件不要放置在PCB的角、边缘、安装孔、开槽、拼板的切割口和拐角处,以上这些位置是印制板的高受力区,容易造成焊点和元器件的开裂和裂纹。

4.3.12 较重的器件(如变压器)不要远离定位孔,以免影响印制板的强度和变形度。布局时,应该选择将较重的器件放置在PCB的下方(也是最后进入波峰焊的一方)。

4.3.13 变压器和继电器等会辐射能量的器件要远离放大器、单片机、晶振、复位电路等容易受干扰的器件和电路,以免影响到工作时的可靠性。

4.3.14 对于QFP 封装的IC(需要使用波峰焊接工艺),必须45 度摆放,并且加上出锡焊盘。(如图所示)

4.3.15 贴片元件过波峰焊时,对板上有插元件(如散热片、变压器等)的周围和本体下方其板上不可开散热孔, 防止PCB过波峰焊时,波峰1(扰流波)上的锡沾到上板零件或零件脚,在后工程中装配时产生机内异物

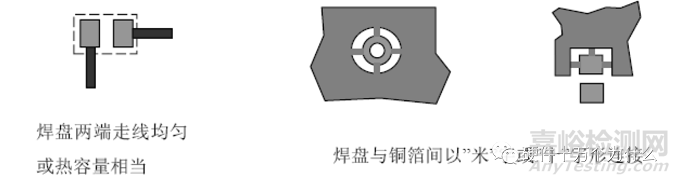

4.3.16 大面积铜箔要求用隔热带与焊盘相连

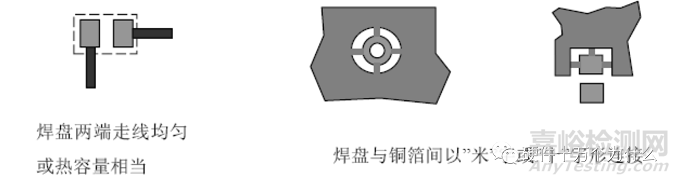

为了保证透锡良好,在大面积铜箔上的元件的焊盘要求用隔热带与焊盘相连,对于需过5A以上大电流的焊盘不能采用隔热焊盘,如图所示:

4.3.17 为了避免器件过回流焊后出现偏位、立碑现象,回流焊的0805 以及0805 以下片式元件两端焊盘应保证散热对称性,焊盘与印制导线的连接部宽度不应大于0.3mm(对于不对称焊盘),如上面图1所示。

4.4 对器件库选型要求

4.4.1 已有PCB 元件封装库的选用应确认无误

PCB 上已有元件库器件的选用应保证封装与元器件实物外形轮廓、引脚间距、通孔直径等相符合。

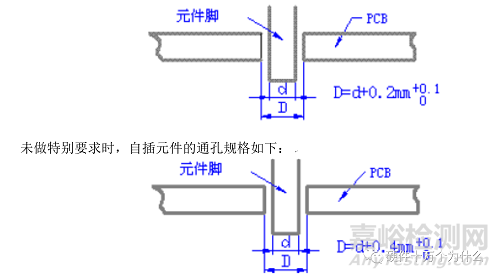

插装器件管脚应与通孔公差配合良好(通孔直径大于管脚直径8—20mil),考虑公差可适当增加,确保透锡良好。未做特别要求时,手插零件插引脚的通孔规格如下:

4.4.2 元件的孔径要形成序列化,40mil 以上按5 mil 递加,即40 mil、45 mil、50 mil、55 mil……;

40 mil 以下按4 mil 递减,即36 mil、32 mil、28 mil、24 mil、20 mil、16 mil、12 mil、8 mil.

4.4.3 器件引脚直径与PCB 焊盘孔径的对应关系,以及插针焊脚与通孔回流焊的焊盘

孔径对应关系如表1:

器件引脚直径(D) PCB焊盘孔径/插针通孔 回流焊焊盘孔径

D≦1.0mm D+0.3mm/+0.15mm

1.0mm<D≦2.0mm D+0.4mm/0.2mm

D>2.0mm D+0.5mm/0.2mm

建立元件封装库存时应将孔径的单位换算为英制(mil),并使孔径满足序列化要求。

4.4.4 焊盘图形的设计:

4.4.4.1原则上元件焊盘设计需要遵守以下几点

4.4.4.1.1尽量考虑焊盘的方向与流程的方向垂直

4.4.4.1.2焊盘的宽度最好等于或稍大于元件的宽度;焊盘长度稍小于焊盘宽度的宽度

4.4.4.1.3增加零件焊盘之间的间隙有利于组装;推荐使用小的焊盘

4.4.4.1.4MT元件的焊盘上或其附近不能有通孔,否則在回流焊过程中,焊盘上的焊锡熔化后会沿着通孔流走,会产生虚焊﹐少錫﹐还可能流到板的另一面造成短路

4.4.4.1.5焊盘两端走线均匀或热容量相当

4.4.4.1.6焊盘尺寸大小必须对称

4.4.4.2片状元器件焊盘图形设计(见上图):典型的片状元器件焊盘设计尺寸如表所示。可在各焊盘外设计相应的阻焊膜。阻焊膜的作用是防止焊接时连锡。

无源元件焊盘设计尺寸-----电阻,电容,电感(见下表,同时参考上图及上表)

|

|

Part |

Z(mm) |

G(mm) |

X(mm) |

Y(ref) |

|

Chip Resistors and Capacitors |

201 |

0.76 |

0.24 |

0.3 |

0.26 |

|

402 |

1.45~1.5 |

0.35~0.4 |

0.55 |

0.55 |

|

C0603 |

2.32 |

0.72 |

0.8 |

1.8 |

|

R0603 |

2.4 |

0.6 |

1 |

0.9 |

|

L0603 |

2.32 |

0.72 |

0.8 |

0.8 |

|

C0805 |

2.85 |

0.75 |

1.4 |

1.05 |

|

R0805 |

3.1 |

0.9 |

1.6 |

1.1 |

|

L0805 |

3.25 |

0.75 |

1.5 |

1.25 |

|

1206 |

4.4 |

1.2 |

1.8 |

1.6 |

|

1210 |

4.4 |

1.2 |

2.7 |

1.6 |

|

1812 |

5.8 |

2 |

3.4 |

1.9 |

|

1825 |

5.8 |

2 |

6.8 |

1.9 |

|

2010 |

6.2 |

2.6 |

2.7 |

1.8 |

|

2512 |

7.4 |

3.8 |

3.2 |

1.8 |

|

3216(Type A) |

4.8 |

0.8 |

1.2 |

2 |

|

Tantalum Capacitors |

3528(Type B) |

5 |

1 |

2.2 |

2 |

|

6032(Type C) |

7.6 |

2.4 |

2.2 |

2.6 |

|

7343(Type D) |

9 |

3.8 |

2.4 |

2.6 |

|

2012(0805) |

3.2 |

0.6 |

1.6 |

1.3 |

|

3216(1206) |

4.4 |

1.2 |

2 |

1.6 |

|

3516(1406) |

4.8 |

2 |

1.8 |

1.4 |

|

5923(2309) |

7.2 |

4.2 |

2.6 |

1.5 |

|

2012Chip(0805) |

3 |

1 |

1 |

1 |

|

Inductors |

3216 Chip(1206) |

4.2 |

1.8 |

1.6 |

1.2 |

|

4516 Chip(1806) |

5.8 |

2.6 |

1 |

1.6 |

|

2825Prec(1110) |

3.8 |

1 |

2.4 |

1.4 |

|

3225Prec(1210) |

4.6 |

1 |

2 |

1.8 |

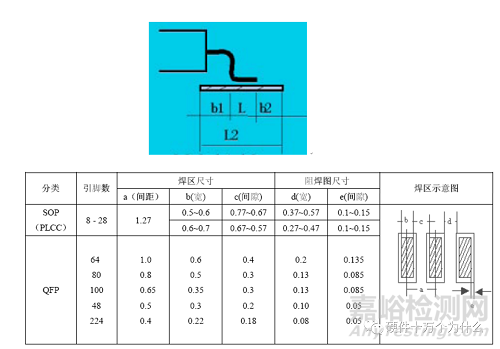

4.4.4.3 SOP,QFP焊盘图形设计:SOP、QFP焊盘尺寸可参考IPC-SM-782进行设计。

对于SOP、QFP焊盘的设计标准。(如下图表所示)

焊盘大小要根据元器件的尺寸确定,焊盘的宽度=引脚宽度+2*引脚高度,焊接效果最好;焊盘的长度见图示L2,(L2=L+b1+b2;b1=b2=0.3mm+h;h=元件脚高)

4.4.4.4未做特别要求时,通孔安装元件焊盘的规格如下:

4.4.4.5针对引脚间距≤2.0mm的手插PIN、电容等,焊盘的规格为:①多层板焊盘直径=孔径+0.2~0.4mm;②单层板焊盘直径=2×孔径

4.4.4.6 常见贴片IC焊盘设计,详见附件(下图只是一个选图,相关尺寸见附件)

4.4.5 新器件的PCB 元件封装库应确定无误

4.4.5.1 PCB 上尚无件封装库的器件,应根据器件资料建立新的元件封装库,并保证丝印库存与实物相符合,特别是新建立的电磁元件、自制结构件等的元件库是否与元件的资料(承认书、规格书、图纸)相符合。新器件应建立能够满足不同工艺(回流焊、波峰焊、通孔回流焊)要求的

元件库。

4.4.5.2 需过波峰焊的SMT 器件要求使用表面贴波峰焊盘库

4.4.5.3 轴向器件和跳线的引脚间距的种类应尽量少,以减少器件的成型和安装工具。

4.4.5.4 不同PIN 间距的兼容器件要有单独的焊盘孔,特别是封装兼容的继电器的各兼容焊盘之间要连线。

4.4.5.5 不能用表贴器件作为手工焊的调测器件,表贴器件在手工焊接时容易受热冲击损坏。

4.4.5.6 除非实验验证没有问题,否则不能选用和PCB 热膨胀系数差别太大的无引脚表贴器件,

这容易引起焊盘拉脱现象。

4.4.5.7 除非实验验证没有问题,否则不能选非表贴器件作为表贴器件使用。因为这样可能需要手焊接,效率和可靠性都会很低。

4.4.5.8 多层PCB 侧面局部镀铜作为用于焊接的引脚时,必须保证每层均有铜箔相连,以增加镀铜的附着强度,同时要有实验验证没有问题,否则双面板不能采用侧面镀铜作为焊接引脚。

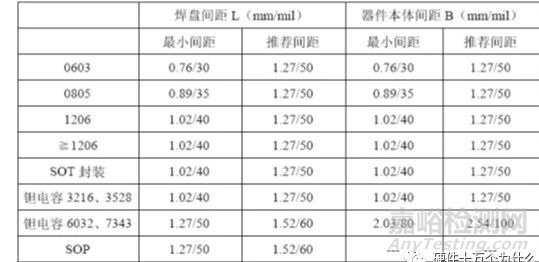

4.4.6 需波峰焊加工的单板背面器件不形成阴影效应的安全距离,考虑波峰焊工艺的SMT器件距离要求如下:

1) 相同类型器件距离(如图)

相同类型器件的封装尺寸与距离关系:

4.6.1 SMD同种元件间隔应满足≥0.3mm,异种元件间隔≥0.13*h+0.3mm(注:h指两种不同零件的高度差),THT元件间隔应利于操作和替换

4.6.2 贴装元件焊盘的外侧与相邻插装元件的外侧距离大于2mm

4.6.3经常插拔器件或板边连接器周围3mm 范围内尽量不布置SMD(尤其是BGA),以防止连接器插拔时产生的应力损坏器件;

4.6.4 定位孔中心到表贴器件边缘的距离不小于5.0mm

4.6.5 大于0805 封装的陶瓷电容,布局时尽量靠近传送边或受应力较小区域,其轴向尽量与

进板方向平行,尽量不使用1825 以上尺寸的陶瓷电容。(保留意见

4.4.6.6 经常插拔器件或板边连接器周围3mm 范围内尽量不布置SMD,以防止连接器插拔时产生的应力损坏器件。如图:

4.4.6.7 过波峰焊的表面贴器件的stand off 符合规范要求过波峰焊的表面贴器件的stand off 应小于0.15mm,否则不能布在B 面过波峰焊,若器件的stand off 在0.15mm 与0.2mm 之间,可在器件本体底下布铜箔以减少器件本体底部与PCB表面的距离。

4.4.6.8 波峰焊时背面测试点不连锡的最小安全距离已确定

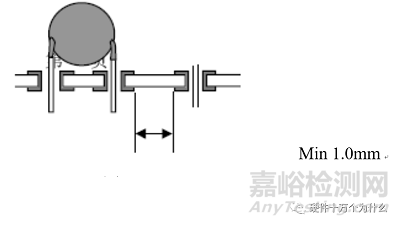

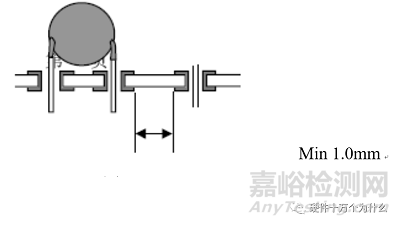

为保证过波峰焊时不连锡,背面测试点边缘之间距离应大于1.0mm。

4.4.6.9 过波峰焊的插件元件焊盘间距大于1.0mm

为保证过波峰焊时不连锡,过波峰焊的插件元件焊盘边缘间距应大于1.0mm(包括元件本身引脚的焊盘边缘间距)。优选插件元件引脚间距(pitch)≧2.0mm,焊盘边缘间距≧1.0mm。在器件本体不相互干涉的前提下,相邻器件焊盘边缘间距满足图要求

4.4.6.10 插件元件每排引脚为较多,以焊盘排列方向平行于进板方向布置器件时,当相邻焊盘边缘间距为0.6mm--1.0mm 时,推荐采用椭圆形焊盘或加偷锡焊盘

4.4.6.11 贴片元件之间的最小间距满足要求

机器贴片之间器件距离要求(如图):

同种器件:≧0.3mm

异种器件:≧0.13*h+0.3mm(h 为周围近邻元件最大高度差)

手工贴片的元件之间距离要求:≧1.5mm。

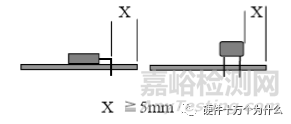

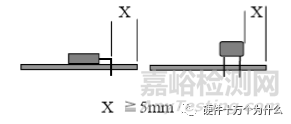

4.4.6.12 元器件的外侧距过板轨道接触的两个板边大于、等于5mm(图9)

为了保证制成板过波峰焊或回流焊时,传送轨道的卡爪不碰到元件,元器件的外侧距板边距离应大于或等于5mm,若达不到要求,则PCB 应加工艺边,器件与V—CUT 的距离≧1mm

4.4.6.13 可调器件、可插拔器件周围留有足够的空间供调试和维修应根据系统或模块的PCBA安装布局以及可调器件的调测方式来综合考虑可调器件的排布方向、调测空间;可插拔器件周围空间预留应根据邻近器件的高度决定。

4.4.6.14 所有的插装磁性元件一定要有坚固的底座,禁止使用无底座插装电感

4.4.6.15 有极性的变压器的引脚尽量不要设计成对称形式;有空脚不接电路时,注意加上焊盘,以增加焊接牢固性

4.4.6.16 安装孔的禁布区内无元器件和走线(不包括安装孔自身的走线和铜箔)

4.4.6.17 金属壳体器件和金属件与其它器件的距离满足安规要求

金属壳体器件和金属件的排布应在空间上保证与其它器件的距离满足安规要求。

4.4.6.18 对于采用通孔回流焊器件布局的要求

a. 对于非传送边尺寸大于300mm 的PCB,较重的器件尽量不要布置在PCB 的中间,

以减轻由于插装器件的重量在焊接过程对PCB 变形的影响,以及插装过程对板上已

经贴放的器件的影响。

b. 为方便插装,器件推荐布置在靠近插装操作侧的位置。

c. 尺寸较长的器件(如内存条插座等)长度方向推荐与传送方向一致。多个引脚在同一直线上的器件,连接器、DIP 封装器件、T220 封装器件,布局时应使其轴线和波峰焊方向平行。

较轻的器件如二级管和1/4W 电阻等,布局时应使其轴线和波峰焊方向垂直。这样能防止过波峰焊时因一端先焊接凝固而使器件产生浮高现象;直插元件应避免使用方形焊盘(方形焊盘容易导致上锡不良和连焊)

5.相关管理内容

5.1 元件焊盘的封装库

5.2 PCB焊盘设计的工艺性在遵守上面规则的前提下,需要具体的变化以实际设计需要为准。