您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-07-04 09:40

摘 要

通过设计聚合物分子结构,采用热引发自由基聚合方法合成聚乙二醇甲醚甲基丙烯酸酯(PEGMEMA)和甲基丙烯酸缩水甘油酯(GMA)的二嵌段共聚物电解质PEGMEMA m -GMA n -Br(PGA-Br),并研究其电化学性能。结果表明:将PGA嵌段或接枝到聚合物电解质上,可提高聚合物电解质的离子电导率,室温下的离子电导率达1.05×10-4 S·cm-1。同时,PGA-Br嵌段共聚物电解质具有较低的玻璃化转变温度(-65 ℃)、较高的热分解温度、较宽的电化学稳定窗口(5.1 V)和阻燃特性。PGA-Br共聚物电解质组装下的固态Li|Li对称电池具有增强的电极/电解质固-固界面,可实现金属锂均匀沉积,有效抑制锂枝晶的生长。在0.1 C倍率下,基于 PGA-Br嵌段共聚物电解质组装的LiNi0.8Co0.1Mn0.1O2(NCM811)|PGA-Br|Li固态全电池可实现较高的首周放电比容量(160.1 mAh·g-1),且循环100周次后容量保持率高达91.5%,库仑效率稳定在98.5%以上。

在我国 5G 技术快速推进的背景下,“十四五”对高能量密度、高安全、长循环寿命的锂二次电池提出了更高的要求。锂金属具有较高的理论比容量(3860 mAh·g-1)、极低的电化学电势(-3.04 V vs标准氢电极)和较低的质量密度(0.53 g·cm-3),是高比能二次电池理想的负极材料[1-2]。基于安全和能量密度上的优势,固态电池已成为未来锂电池发展的必经之路。固态电解质一般具有较宽的电化学稳定窗口且不易燃,能较好匹配高电压高容量正极材料,使得固态锂金属二次电池(固态锂金属电池)成为下一代重要的储能器件之一[3]。聚合物电解质质轻、柔软,其良好的柔韧性和可扩展性能够增强电极和电解质之间的界面接触,然而较低的室温离子电导率σ限制了其发展[4-5]。大多数单聚物基体的固态聚合物电解质室温离子电导率均较低,仅为10-7~10-9 S·cm-1[6]。通常聚合物电解质中的离子传输仅发生在聚合物基体玻璃化转变温度(Tg)以上的非晶区,这往往导致电池需要较高的工作温度(≥60 ℃),以获得满足使用要求的离子电导率值(约10-4 S·cm-1),一定程度上限制了电池的使用范围。因此,提高聚合物电解质的室温离子电导率迫在眉睫。

通常,聚合物共混、共聚和交联可以改性聚合物基体,以提高聚合物电解质的离子电导率。共聚物的协同效应可降低聚合物基体的玻璃化转变温度,或通过随机共聚合增加高流动性醚侧链数,以促进电解质的离子传导[7-8]。嵌段共聚物是由两种或多种不同的嵌段通过共价键形成的具有复杂结构的大分子,通过调节嵌段的种类、链长和数量,可以改善嵌段共聚物的物理或化学性能。Sharon等[9]将传统的聚环氧乙烷(polyethylene oxide,PEO)片段引入具有聚苯乙烯(polystyrene,PS)的相分离嵌段共聚物中,合成了锂盐掺杂的聚苯乙烯-b-聚环氧乙烷(PS-b-PEO)。聚合物PS-b-PEO通过无定形离子导电相(PEO)传输电荷,同时由于玻璃状绝缘嵌段(PS)而保持良好的力学性能。Cao等[10]制备了双(三氟甲烷磺酰)亚胺锂盐(LiTFSI)掺杂的聚(单硫代碳酸丙烯酯)-b-聚(环氧乙烷)(PPMTC-b-PEO)嵌段共聚物,两种嵌段均可与锂离子缔合,保证了聚合物电解质满足要求的室温离子电导率(约10-4 S·cm-1)。然而常规的嵌段共聚物合成方法存在离子电导率提高有限、高分子有机聚合反应均一度难以控制、聚合过程繁琐等问题。

因此,有效的聚合物分子结构设计及合成工艺优化是改善聚合物电解质电化学性能的有效策略。本工作以聚乙二醇甲醚甲基丙烯酸酯(PEGMEMA)和甲基丙烯酸缩水甘油酯(GMA)为共聚单体,偶氮二异丁腈(AIBN)为引发剂,通过热引发自由基聚合反应,合成二嵌段共聚物电解质PEGMEMA m -GMA n -Br(PGA-Br)。研究PGA-Br聚合物电解质的分子结构、热稳定性等物化特性,同时分析聚合物电解质室温离子电导率和电化学稳定窗口。基于PGA-Br聚合物电解质组装Li|Li对称电池,表征锂金属沉积形貌,测试不同电流密度下锂金属的沉积过电位和循环稳定性。最后,以高电压、高容量三元层状材料(NCM811)为正极,深入探究NCM811 |PGA-Br|Li固态电池的可逆比容量和循环稳定性。

1、 实验材料与方法

1.1 实验材料

聚乙二醇甲醚甲基丙烯酸酯(PEGMEMA),甲基丙烯酸缩水甘油酯(GMA),三氯甲烷(CHCl3),四氢呋喃(THF),N,N-二甲基甲酰胺(DMF),上海阿拉丁(Aladdin)生化科技公司;偶氮二异丁腈(AIBN),阿达玛斯(Adamas)试剂有限公司;氘代氯仿(CDCl3),天津希恩思生化科技有限公司;2-溴乙醇(C2H5BrO),上海麦克林生化科技有限公司;三氟化硼乙醚(BF3·Et2O),美国Acros试剂公司;正己烷(C6H4),北京通广精细化工公司;双(三氟甲烷磺酰)亚胺锂(LiTFSI),西格玛奥德里奇(上海)贸易有限公司。

1.2 实验过程

1.2.1 PGA-Br嵌段共聚物电解质的制备

(1)用移液枪分别移取1500 μL(3×10-3 mol) PEGMEMA和500 μL(3×10-3 mol) GMA,于20 mL同位素瓶中搅拌均匀。然后用分析天平称取0.003 g引发剂AIBN(引发剂加入量约为反应物摩尔总量的0.1%~3%),将其加入反应瓶中搅拌,使之混合均匀。最后置于磁力加热搅拌器上反应30 min,反应温度65 ℃,转速300 r/min。

(2)将第一步反应产物置于50 mL圆底烧瓶中,加入25 mL三氯甲烷溶解完全。然后加入3.7488 g 2-溴乙醇和2 mL三氟化硼乙醚,置于60 ℃水浴加热,冷凝回流1 h,得到聚合物前驱体溶液。将前驱体溶液与一定比例的双(三氟甲烷磺酰)亚胺锂盐(LiTFSI)混合,混合均匀后浇铸于聚四氟乙烯模具内,室温下干燥24 h,使溶剂自然挥发,然后放置在50 ℃真空恒温干燥箱内干燥48 h,待干燥完成后,获得嵌段共聚物电解质膜。最后用极片冲压机将聚合物电解质膜裁成直径19 mm的圆片,以备电池组装。

1.2.2 电极极片的制备

将活性材料粉末(NCM811)、导电炭黑(Super P)、PVDF黏结剂(每5 mg PVDF粉末溶解在100 μL NMP溶液中配制而成)按照8∶1∶1(质量比)称量,在研钵中研磨(最少研磨30 min),根据黏稠度滴加适量NMP溶液,充分研磨使其形成均一、黏稠度适中的浆料。用100 μm的刮刀将浆料均匀地涂覆在铝箔粗糙面,然后放置在80 ℃真空恒温干燥箱内干燥24 h。待干燥完成后,取出涂片,用极片冲压机裁成直径11 mm的圆形极片。用天平称取同等直径的空白铝箔和每个极片的质量,然后在80 ℃真空恒温干燥箱内干燥12 h,放在手套箱内备用。

1.2.3 固态锂金属电池的组装

本工作中扣式电池采用的是CR2016型电池壳,将正极(NCM811)极片,负极(Li)极片,聚合物电解质以及垫片在氩气气氛保护的手套箱(H2O<0.1 mg/L,O2<0.1 mg/L)内组装成扣式电池。组装Li|Li对称电池时,正负极都为Li。与传统锂离子电池结构不同,固态电池中固态聚合物电解质既做隔膜又做电解质(离子导体),电池构造示意图如图1所示。

图1 固态锂金属电池结构示意图

1.3 测试与表征

采用ARX400核磁共振仪表征分析嵌段共聚物核磁共振氢谱图(1H-NMR),确定化合物结构;采用Equinox-55傅里叶变换红外光谱仪表征聚合物分子结构;采用S4800扫描电子显微镜表征聚合物电解质表面形貌及锂沉积形貌;采用TGA/DSC 3+差示扫描量热仪测试聚合物热力学性能;使用CHI660e电化学工作站进行聚合物电解质离子电导率、电化学稳定窗口等电化学性能测试;使用CT2001A电池测试系统检测电池的充放电以及循环特性。

2、 结果与分析

2.1 嵌段共聚物电解质的合成反应机理及化学结构

2.1.1 化学反应式及反应机理

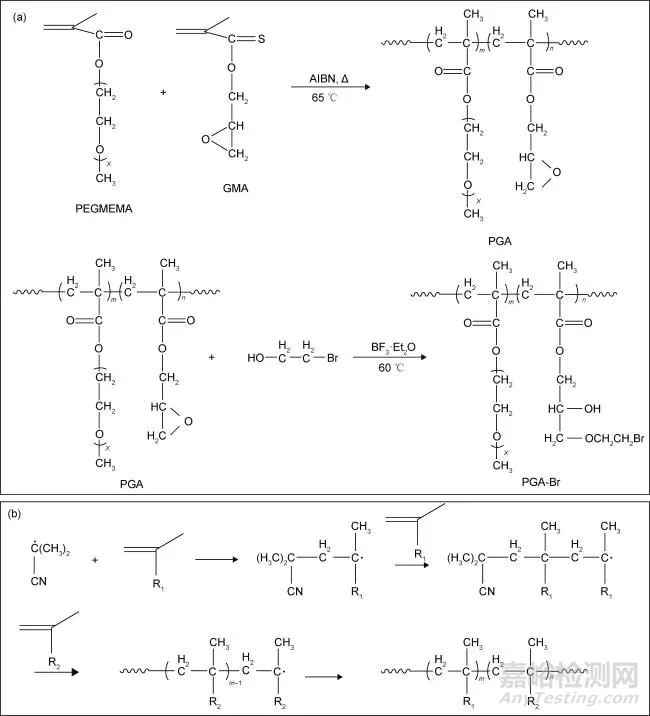

图2为嵌段共聚物PGA和PGA-Br的合成反应方程式和反应机理。从图2(a)可以看出,PEGMEMA与GMA单体以AIBN为引发剂,通过热引发自由基聚合得到含有PEGMEMA和GMA片段的嵌段共聚物PGA。进一步地,产物PGA与C2H5BrO反应,以CDCl3为溶剂,以BF3·Et2O为催化剂,GMA片段的环氧发生开环反应,在聚合物中引入溴原子,得到嵌段共聚物PGA-Br。

图2 嵌段共聚物PGA和PGA-Br合成反应式(a)和反应机理(b)

基于热引发自由基聚合反应机理可知,PGA的合成历经链引发、链增长和链终止反应过程。(1)链引发:引发剂AIBN分解,形成初级自由基,初级自由基分别与烯类单体PEGMEMA和GMA加成,形成单体自由基。(2)链增长:单体自由基与单体加成形成新的自由基,新的自由基继续与单体连锁加成,形成具有重复单元的链自由基。(3)链终止:自由基活性极高,最终相互作用而终止聚合。由图2(b)可知,PGA-Br的合成实质上是1,2-环氧化合物的碱性开环反应,催化剂BF3·Et2O中带负电荷的

部分具有较强的亲核能力, 进攻空间位阻较小的环碳原子,C—O键的断裂与亲核试剂和环碳原子之间键的形成几乎同时进行[11]。由于含卤化合物中的卤碳键是弱碱,受热易分解成卤自由基X·,从而终止燃烧所产生的初始自由基HO·,达到阻燃的目的。

进攻空间位阻较小的环碳原子,C—O键的断裂与亲核试剂和环碳原子之间键的形成几乎同时进行[11]。由于含卤化合物中的卤碳键是弱碱,受热易分解成卤自由基X·,从而终止燃烧所产生的初始自由基HO·,达到阻燃的目的。

2.1.2 化学结构分析

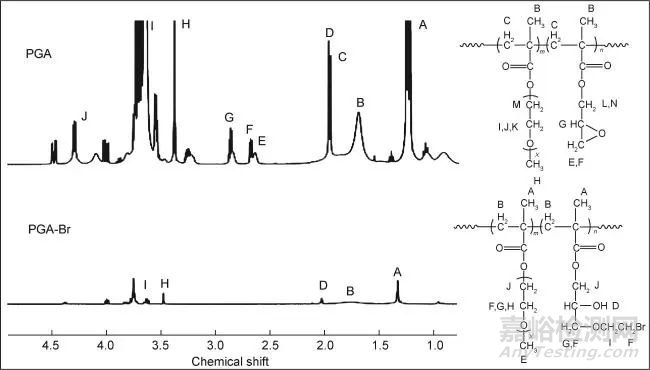

图3为嵌段共聚物PGA,PGA-Br的1H-NMR谱图。为了验证嵌段共聚物PGA和PGA-Br是否成功合成,本工作均以CDCl3为溶剂,TMS(四甲基硅烷)为基准物质,对共聚物进行核磁共振氢谱表征, 图中不同字母标记的化学位移值与结构式中不同化学环境下的H一一对应。由PGA的1H-NMR谱图可知,2.68(E),2.87(F)和3.26(G)处的峰为GMA片段环氧处的三种H特征峰;而在PGA-Br的1H-NMR谱图上,这三处的特征峰消失,说明PGA环氧处发生开环。PGA-Br在1.25(A)和1.70(B)处出现聚合物链上的两个重要特征峰,2.03(D)处为环氧断开后—OH的弱特征峰,3.92(I)和3.55(H)处为支链—CH2CH2Br上两处H的特征吸收峰。据此可以初步推断已成功合成嵌段共聚物PGA-Br。

图3 PGA和PGA-Br的1H-NMR谱图

图4为PEGMEMA,GMA,PGA和PGA-Br的傅里叶变换红外光谱图。可以看出,聚合单体及嵌段共聚物均存在—C—H,—C=O和—C—O键的伸缩振动特征吸收峰。3000~2800 cm-1处是—C—H键的伸缩振动峰,1720 cm-1附近的强吸收峰是—C=O键的伸缩振动峰,1100 cm-1处是—C—O键的伸缩振动特征吸收峰,1000 cm-1附近为环氧键的特征吸收峰。对比可知,PGA-Br在3500 cm-1附近出现明显的—O—H吸收峰。此外,GMA和PGA分别在1016 cm-1和992 cm-1处有环氧键的特征吸收峰,而PGA-Br在1016 cm-1和992 cm-1处的特征吸收峰明显消失,在660 cm-1和520 cm-1处出现特有的C—Br键的特征吸收峰。说明PGA确实发生开环反应,并且引入了溴原子,再一次证明嵌段共聚物PGA-Br的成功合成。

图4 PEGMEMA,GMA,PGA和PGA-Br的FTIR谱图

2.2 嵌段共聚物电解质的表面形貌及物化特性

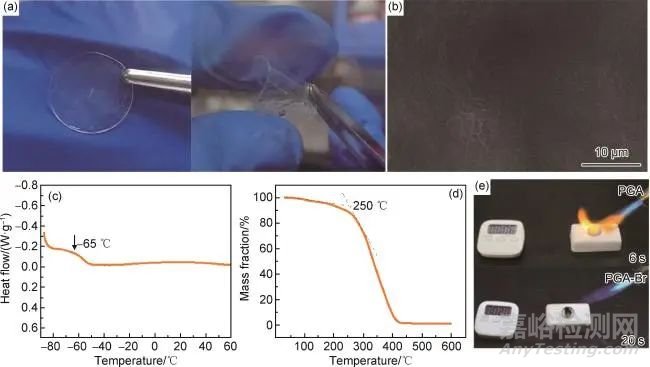

图5为嵌段共聚物电解质PGA-Br的数码照片,表面形貌,DSC曲线,TG曲线和燃烧性能测试图。图5(a),(b)为聚合物电解质的数码照片和表面微观形貌。可知,制备的聚合物电解质膜表面光滑,可以任意弯折、卷绕和折叠,且可恢复原始状态。聚合后的聚合物电解质膜表面无液体残留,单体聚合充分。从SEM图可以看出,电解质膜质地均匀,表面平整,无明显突起,这为锂离子提供连续的传输路径,保证聚合物电解质快速的离子传输。采用差示扫描量热法(DSC)对聚合物电解质PGA-Br的玻璃化转变温度进行表征(图5(c)),可知在聚合物电解质中,玻璃化转变温度越低,链段的柔性越高,载流子越容易迁移,锂离子的电导率越高[12]。聚合物电解质具有相对较低的玻璃化转变温度(-65 ℃),有利于锂离子的传导。图5(d)为聚合物电解质的TG曲线。可知,PGA-Br的热分解温度在250 ℃左右,说明其具有较高的稳定性。

图5 嵌段共聚物电解质PGA-Br数码照片(a),表面形貌(b), DSC曲线(c),TG曲线(d)以及PGA和PGA-Br的燃烧性能测试(e)

本工作使用丁烷喷枪对聚合物电解质PGA-Br的阻燃特性进行测试,如图5(e)所示,不含阻燃特性Br的PGA聚合物电解质很容易被点燃(6 s),而PGA-Br电解质持续点燃20 s后也未出现火焰,电解质表面仅变黑。这是因为,含卤化合物受热分解后产生的HCl,HBr等不可燃气体可稀释燃烧区域的氧气浓度,从而达到阻燃的目的[13]。

2.3 聚合物电解质的离子传输性能及对锂金属沉积形貌的影响

本工作通过组装不锈钢|聚合物电解质|不锈钢(SS|PGA-Br|SS)阻塞电池,测试其在不同温度下的交流阻抗谱图(图6(a)),并根据σ=L/(RS)(L为膜的厚度,R为EIS测得的电解质的电阻,S为电极面积)计算获得聚合物电解质的离子电导率。图6(b)为不同温度条件下聚合物电解质的离子电导率。可以看出,随温度的升高,离子电导率逐渐增大,室温下PGA-Br聚合物电解质的离子电导率达1.05×10-4 S·cm-1,且两者基本呈线性关系,这一特征遵循经典的Arrhenius方程[14]。由聚合物电解质的离子传输机制[15]可知,温度升高加快聚合物链段的运动,提高锂离子传输速率。

图6 不同温度下SS|PGA-Br|SS阻塞电池交流阻抗谱(a)及PGA-Br离子电导率与温度关系(b),(c)

根据Arrhenius方程拟合的聚合物电解质PGA-Br与温度的关系图(图6(c))可知,PGA-Br的离子电导率随温度的升高而逐渐增大,即离子电导率的对数lnσ与1000/T具有良好的线性关系,拟合后方差接近1(R2=0.927),表明拟合值与实验值接近。根据拟合的结果,计算获得聚合物电解质PGA-Br的活化能为0.304 eV。活化能表示链段运动所需要的最低能量,活化能越低,表明离子传输能力越强[16]。聚合物电解质PGA-Br较小的活化能与聚合物电解质较高的离子电导率相吻合。

为了探究聚合物电解质对锂金属负极界面的影响,尤其是对金属锂枝晶的抑制作用,本工作组装了Li|PGA-Br|Li对称电池,测试固态锂金属电池的电压极化、倍率性能和循环稳定性。如图7(a)所示,在电流密度为1 mA·cm-2、循环容量为1 mAh·cm-2条件下,基于PGA-Br聚合物电解质的固态锂金属电池可稳定循环,极化电压稳定在10 mV左右。在电流密度分别为2,5,10,20 mA·cm-2时,Li|PGA-Br|Li固态电池的过电位分别为15,25,50 mV和55 mV。图7(b)为电池在较高电流密度(10,20 mA·cm-2)时的极化电压曲线放大图。可以看出,即使在高达20 mA·cm-2的电流密度下,Li|PGA-Br|Li固态电池也没有显示出短路的迹象,同时当电流密度由20 mA·cm-2恢复至10 mA·cm-2时,电池极化电压也迅速下降,这显示出PGA-Br的固态电池具有良好的可逆性和对电流密度变化的响应稳定性。当电流密度恢复至1 mA·cm-2时,锂沉积过电位迅速下降到10 mV左右,这与初始1 mA·cm-2条件下的过电位相当。本工作也进行了低电流密度(2 mA·cm-2)和1 mAh·cm-2循环容量下的固态对称电池长循环测试,如图7(c)所示,电池极化电压约为16 mV,可稳定循环约1500 h。表明PGA-Br可以稳定金属锂的沉积/剥离过程,抑制锂枝晶的生成,有利于构建界面稳定的固态锂金属电池。

图7 Li|PGA-Br|Li对称电池在不同电流密度下极化电压曲线(a),较高电流密度下极化电压曲线放大图(b)及低电流密度下长循环极化电压曲线(c)

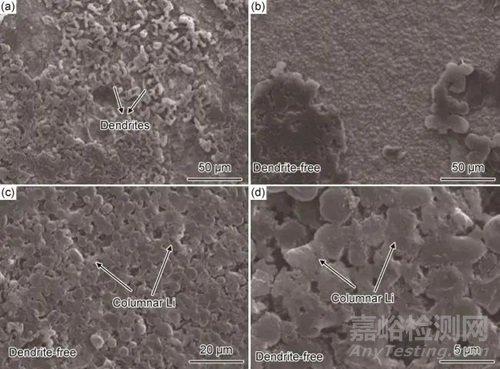

为了更直观地分析PGA-Br聚合物电解质对金属锂枝晶的抑制作用,对循环后的金属锂负极进行SEM表征。图8为液态电解液(liquid electrolyte,LE)和PGA-Br修饰下的锂沉积形貌。可以看出,在液态电解液体系中,金属锂沉积表面粗糙松散,附着大量丝状枝晶物。这是由于,循环过程中的界面副反应、“死锂”的堆积和锂体积膨胀加剧界面的不稳定性,导致金属锂的不均匀沉积,出现大量丝状的锂枝晶[17-18]。在PGA-Br体系中,循环后的金属锂表面平整、致密,没有观察到裂纹和枝晶状突起,金属锂倾向于柱状或圆饼状沉积。同时,柱状锂的长径比比较小,有利于形成薄而紧凑的界面和抑制自由溶剂分解产生的连续副反应,增强界面稳定性[19-20]。这说明,一方面,PGA-Br丰富的链段传输离子结构可引导锂离子均匀扩散,避免液态电解液下锂离子在传统隔膜孔处的堆积和不均匀分布,促进金属锂的均匀沉积,从源头处抑制锂枝晶的生成;另一方面,PGA-Br聚合物电解质较高的化学/电化学稳定性和一定的机械强度可减弱自由溶剂分解产生的连续副反应,抑制锂枝晶的生长和蔓延,增强界面稳定性。

图8 液态电解液和PGA-Br修饰下的锂沉积形貌

(a)液态电解液;(b)~(d)PGA-Br

2.4 电化学稳定窗口及与NCM811的匹配性

本工作用线性扫描伏安法(linear sweep voltammetry,LSV)测定PGA-Br的电化学稳定窗口,如图9(a)所示。在0~6 V电压范围内,PGA-Br在5.1 V内的电流没有较大波动,说明聚合物电解质未发生明显的氧化还原反应,氧化分解电压为5.1 V,证明PGA-Br具有较宽的电化学稳定窗口和较高的氧化分解电压,可匹配锂离子电池高电压正极材料。

图9 PGA-Br的LSV曲线(a),NCM811|PGA-Br|Li固态电池在0.1 C倍率下第1,2,5,10周次充放电曲线(b)和循环性能(c)

为了进一步探究PGA-Br在固态锂金属电池中的实际应用,采用镍钴锰三元高压正极材料NCM811与金属锂负极匹配组装固态电池。在0.1 C(1 C=230.0 mAh·g-1)倍率下进行电池的充放电循环测试,探究电池的充放电性能和循环稳定性,如图9(b),(c)所示。固态NCM811|PGA-Br|Li电池在3.0~4.3 V电压范围内进行恒流充放电,首周放电比容量为160.1 mAh·g-1,首周库仑效率为78.1%。较低的首周库仑效率与层状正极材料本身特性有关,正极材料一般在首次脱锂的过程中会发生不可逆的相变,从而引起部分容量不可逆。固态NCM811|PGA-Br|Li电池循环100周次后,容量保持率为91.5%,库仑效率稳定在98.5%以上,表现出稳定的可逆放电比容量、较小的极化电压和优异的循环稳定性。此外,组装了NCM811| PGA-Br|Li固态软包电池,并采用LED灯组成电路板作为电器元件进行测试(图9(c)中小图)。可知固态软包电池展现出稳定的放电电压,可持续点亮LED灯板,展现出良好的应用前景。

结 论

(1)通过聚合物分子结构设计,PEGMEMA和GMA共聚单体遵循链引发、链增长和链终止机理,通过热引发自由基开环聚合反应,成功合成具有支链结构的二嵌段共聚物电解质PGA-Br。

(2)PGA嵌段或接枝到聚合物电解质上,提高聚合物电解质的离子电导率,室温下的离子电导率可达1.05×10-4 S·cm-1,同时具有良好柔韧特性和适中的机械强度。PGA-Br诱导下的固态锂金属电池在低电流密度下的极化电压仅为10 mV,聚合物电解质丰富的链段传输离子结构可引导锂离子均匀扩散,实现锂的均匀沉积,抑制锂枝晶的生成和“死锂”的积累。

(3)PGA-Br聚合物电解质具有较宽的电化学稳定窗口、耐高压和良好阻燃特性,可匹配高电压三元正极材料(NCM811)。在0.1 C倍率下,NCM811 |PGA-Br|Li固态电池的首周放电比容量为160.1 mAh·g-1,循环100周次后仍有91.5%的容量保持率,库仑效率稳定在98.5%以上,具有优异的循环稳定性。

参考文献

1 XU W, WANG J, DING F, et al. Lithium metal anodes for rechargeable batteries[J]. Energy & Environmental Science, 2014, 7(2):513-537.

2 KANAMURA K, SHIRAISHI S, TAKEHARA Z I. Electrochemical deposition of very smooth lithium using nonaqueous electrolytes containing HF[J]. Journal of the Electrochemical Society, 1996, 143(7):2187.

3 GAO Z, SUN H, FU L, et al. Promises, challenges, and recent progress of inorganic solid-state electrolytes for all-solid-state lithium batteries[J]. Adv Mater, 2018, 30(17):1705702.

4 JANEK J, ZEIER W G. A solid future for battery development[J]. Nature Energy, 2016, 1(9):16141-16145.

5 DING P, LIN Z, GUO X, et al. Polymer electrolytes and interfaces in solid-state lithium metal batteries[J]. Materials Today, 2021, 51:449-474.

6 LONG L, WANG S, XIAO M, et al. Polymer electrolytes for lithium polymer batteries[J]. Journal of Materials Chemistry A, 2016, 4(26):10038-10069.

7 ZHANG J, MA C, LIU J, et al. Solid polymer electrolyte membranes based on organic/inorganic nanocomposites with star-shaped structure for high performance lithium ion battery[J]. Journal of Membrane Science, 2016, 509:138-148.

8 ZHANG L, CUI T, CAO X, et al. Inorganic-macroion-induced formation of bicontinuous block copolymer nanocomposites with enhanced conductivity and modulus[J]. Angewandte Chemie, 2017, 129(31):9141-9145.

9 SHARON D, BENNINGTON P, DOLEJSI M, et al. Intrinsic ion transport properties of block copolymer electrolytes[J]. ACS Nano,2020, 14(7):1774336.

10 CAO X H, LI J H, YANG M J, et al. Simultaneous improvement of ionic conductivity and mechanical strength in block copolymer electrolytes with double conductive nanophases[J]. Macromolecular Rapid Communications, 2020, 41(7):1900622.

11 邢其毅,裴伟伟,徐瑞秋,等. 基础有机化学[M]. 北京:北京大学出版社,2016.

XING Q Y, PEI W W, XU R Q, et al. Basic organic chemistry[M]. Beijing:Peking University Press, 2016.

12 POLU A R, RHEE H W. Ionic liquid doped PEO-based solid polymer electrolytes for lithium-ion polymer batteries[J]. International Journal of Hydrogen Energy, 2017, 42(10):7212-7219.

13 SCHARTER B. Phosphorus-based flame retardancy mechanisms-old hat or a starting point for future development[J]. Materials, 2010, 3:4710-4745.

14 CHEN G, YE L, ZHANG K, et al. Hyperbranched polyether boosting ionic conductivity of polymer electrolytes for all-solid-state sodium ion batteries[J]. Chemical Engineering Journal, 2020, 394:124885.

15 BORODIN O, SMITH G D. Mechanism of ion transport in amorphous poly (ethylene oxide)/LiTFSI from molecular dynamics simulations[J]. Macromolecules, 2006, 39(4):1620-1629.

16 BASAK P, MANORAMA S V. Poly(ethylene oxide)-polyurethane/poly(acrylonitrile) semi-interpenetrating polymer networks for solid polymer electrolytes:vibrational spectroscopic studies in support of electrical behavior[J]. European Polymer Journal, 2004, 40(6):1155-1162.

17 YUAN Y, WU F, CHEN G, et al. Porous LiF layer fabricated by a facile chemical method toward dendrite-free lithium metal anode[J]. Journal of Energy Chemistry, 2019, 37:197-203.

18 ZHANG K, WU F, ZHANG K, et al. Chlorinated dual-protective layers as interfacial stabilizer for dendrite-free lithium metal anode[J]. Energy Storage Materials, 2021, 41:485-494.

19 ZHANG R, SHEN X, CHENG X B, et al. The dendrite growth in 3D structured lithium metal anodes:electron or ion transfer limitation?[J]. Energy Storage Materials, 2019, 23:556-565.

20 ZHANG K, WU F, WANG X, et al. 8.5 μm-thick flexible-rigid hybrid solid-electrolyte/lithium integration for air-stable and interface-compatible all-solid-state lithium metal batteries[J]. Advanced Energy Materials, 2022, 12:2200368.

来源:《材料工程》