您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-07-12 18:01

金相检验是研究材料内部组织的重要方法之一,其目的是真实地表征材料的显微组织,用于准确观察、鉴别和测量。磨抛试样要求高质量,并对试样进行蚀刻处理,以便更好地对材料组织进行观察,并科学地分析试验结果。新型铁镍基气阀合金 NCF3015是一种时效硬化型合金,主要强化手段为固溶强化和第二相强化,其性能介于铁基合金和较贵的镍基合金之间。气阀的服役温度大于700℃,服役压力大于20MPa,因此要求材料具有良好的耐高温腐蚀以及耐疲劳性能,且相关标准也对发动机气阀材料提出了更高的要求。金相检验可以分析高温合金的组织形貌及相组成结构。金相试样制备的好坏与显示质量是影响金相检验结果的关键因素。在制备时效强化型气阀合金金相试样的过程中,时效强化型气阀钢磨制时易出现多平面和交叉划痕,抛光过程中易出现曳尾现象,在对不同时效时间的时效强化型合金进行电解腐蚀时,工艺参数不易调控,需要短时多次操作。

研究人员在NCF3015耐热钢上取金相试样,利用特鲁利双盘双控预磨机对试样进行磨制和抛光处理,选用10%(体积分数,下同)草酸水溶液,用化学电解腐蚀仪对试样进行腐蚀处理,利用体视显微镜观察腐蚀后试样的微观形貌,利用光学显微镜观察试样的显微组织。

1、 金相试样的制备

1.1 取样

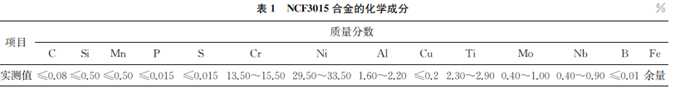

选用NCF3015合金的化学成分如表1所示。采用真空熔炼+电渣重熔双联工艺冶炼制备NCF3015合金,并对锻态NCF3015合金进行电火花线切割处理,将直径为16mm 的锻态长棒材线切割成尺寸为16mm×10mm(直径×长度)的小棒材试样(见图1)。

1.2 磨制

将线切割好的小棒材试样依次用粒度为240,500目(1目=25.4mm)的碳化硅砂纸进行粗磨,然后再分别用粒度为1000,1500,2000目的碳化硅砂纸进行逐级精磨。磨制过程中,磨制面易出现多平面现象,且伴有交叉不一的磨痕。在精磨阶段,试样表面易出现前道次残留的较深磨痕,且多平面易导致磨盘上的试样发生抖动现象。

试样出现多平面现象的原因为:磨制时试验人员施加给试样的力不均匀,以及磨制姿势不规范,容易出现偏向,在进行下一道磨制时调整磨痕方向,导致试样出现多平面现象。针对该情况,可以在粗磨阶段增大施加的按压力,多次短时间持续磨制,每次短时间磨制完成后,及时留意试样表面的磨痕方向以及位置的变化情况,对磨痕位置、磨痕方向发生变化的部位采取短时多次重复磨制,直至多平面磨制交合。

在粗磨阶段对待磨试样进行倒角处理,在精磨阶段可适当减小倒角面的粗糙度。经倒角处理后的金属试样待磨面边缘处存在微小悬挑,使磨痕在磨面上完整而规范收尾,还可以有效减轻试样锋边对砂纸的过早损伤程度,以及后续抛光处理时,减轻未经倒角的试样锋边对抛光布的损伤程度。

预磨机的转速一般控制为600r/min,尤其是精磨阶段的转速均不宜过高,否则极易出现“飞样”现象,造成已制平面发生划伤问题。当磨痕互相重合,或脱落的砂纸颗粒发生镶嵌时,会导致显微视野中出现假象。因此,要在保证单一磨制面的前提下,每更换一级砂纸时,试样的磨制方向都要调换为上一道磨痕的垂直方向,后一道磨制工作只需要轻轻按压试样,短时多次磨制并留意磨痕的变化情况,直至与之垂直的上一道磨痕完全消失,且新磨痕与旧磨痕在同一磨面上。在粗磨的后半程,可以调高预磨机转速并适当施加按压力,以保证表层充分磨制。由于金属试样进行了热处理,因此在磨制过程中,为保证金属试样表层去除到位,要在粗磨阶段完成主要磨制工作,避免后续精磨阶段的磨制量过大而产生不必要的耗材损耗。在精磨阶段,将预磨机的转速控制为400r/min,此时不必施加太大的力,同样采取短时多次的操作手法,并留意试样表面磨痕的变化情况,将上一道与之垂直的磨痕磨去,并保证新磨痕完整一致地留在试样表面。

1.3 抛光

抛光是金相试样获得理想镜面与显微视场的关键一步。抛光过程中经常出现试样飞出抛光盘导致磨制面划伤的问题,且试样表面在显微视场下易看到方向一致性的“曳尾”现象。

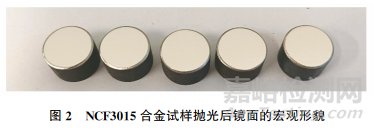

整个抛光过程一般分为粗抛和精抛。注意抛光盘旋转的切向尽可能与磨制的磨痕垂直,从而更好地抛除精磨后留下的痕迹。为避免镜面在视场下出现拖尾现象,在粗抛和精抛结束后均要用水和无水乙醇超声清洗抛面,并用吹风机吹干。在抛光过程中不宜施加较大的垂直压力,在抛光盘上稳拿试样抛光时,可沿抛光盘径向平稳缓慢地往复移动抛光试样,使得抛光更加均匀,避免出现明显抛痕。NCF3015合金试样抛光后镜面的宏观形貌如图2所示。经过磨制与抛光处理,试样表面光亮无肉眼可见划痕,呈现镜面态。

1.4 腐蚀

根据GB/T 13298—2015 《金属显微组织检验方法》,采用10%草酸水溶液对试样进行电解腐蚀,电解工艺为:试样为阳极,不锈钢为阴极,使用电压为6V,显示组织腐蚀时间为1min,显示碳化物腐蚀时间为10~15s。但电解腐蚀试样的状态不同,因此在实际操作过程中,需要对标准方法予以调整。

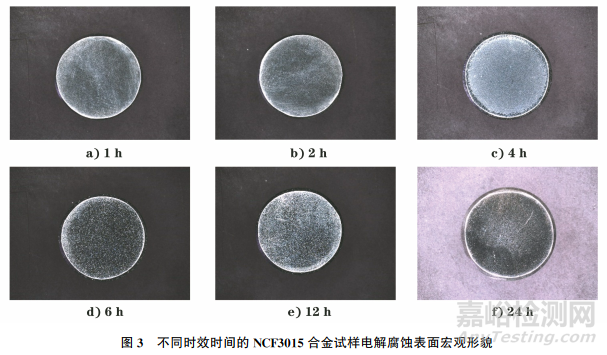

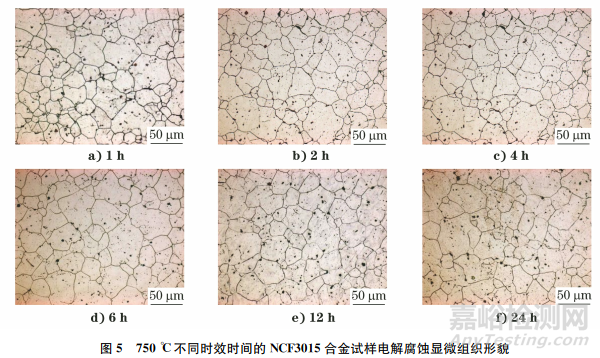

在750℃条件下,分别将试样进行1,2,4,6,12,24h的时效处理,并利用10%草酸溶液对其进行电解腐蚀,将阴极和阳极的距离控制为15~20mm,电压为6~7V,电流显示为1.5~2.0A,显示组织腐蚀时间为5~6min。不同时效时间的 NCF3015合金试样电解腐蚀表面宏观形貌如图3所示。由图3可知:合金经过电解腐蚀后,表面失去镜面金属光泽,明显变暗,明显可见分布均匀的微颗粒状组织。

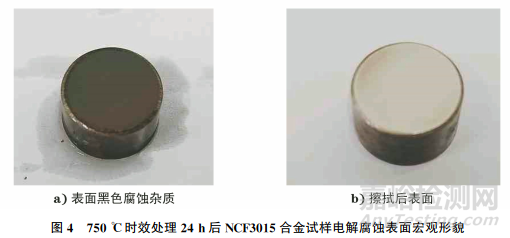

由于试样的时效处理工艺存在差异,因此不能对试样进行直接一次性电解腐蚀,应短时间多次重复累加腐蚀操作,刚开始可以间隔1min进行腐蚀,待表面略显腐蚀迹象时,缩短单次腐蚀时间,再进行多次电解腐蚀,避免发生过腐蚀现象,并在每次腐蚀后及时用显微镜观察试样显微组织的显示情况,直至表面出现均匀一致的磨砂感银白雾状,此时说明已经得到晶界清晰、晶粒分明的显微组织。由于连续电解时间的累积以及草酸溶液中的分子运动效应,使得电解液温度升高,从而使得后续短时腐蚀效果较为强烈,试样表面出现了黑色腐蚀杂质[见图4a)],可以使用带有乙 醇 的 棉 签 将 其 擦 去 [见 图4b)],依然得到较好的显微组织。

1.5 表面微观形貌观察

图5为750℃不同时效时间的 NCF3015合金试样电解腐蚀显微组织形貌。由图5可知:试样表面组织形貌清晰,晶界蚀刻程度合适,晶粒大小分明,晶内点状以及块状物质清晰可见。

2、 结论

(1)金相试样制备是显微组织检验过程中的重要环节,是后续检测分析的重要基础,制备优质金相试样,需要严格把控每一道工序,掌握好磨制要点,动态留意磨痕变化,保证磨痕方向一致性以及单一镜面效果。

(2)在磨制NCF3015时效强化型耐热钢的过程中,注意磨制细节以及倒角的必要性、磨制时姿势的规范性,以及施加力的适当均匀性,精磨阶段采用短时多次操作手法。

(3)为避免试样表面出现托曳现象,在粗抛和精抛过程结束后均要进行水抛和表面超声清洗处理。

(4)10%草酸水溶液电解腐蚀工艺为:试样为阳极,不锈钢板为阴极,两极间距控制为15~20mm,使用电压为6~7V,电流显示为1.5~2.0A,显示组织腐蚀时间为5~6min。电解腐蚀处理过程中,当腐蚀液因分子运动而温度升高,造成试样表面附着黑色腐蚀杂质,要将其及时擦除,并采用短时多次复蚀操作,避免过腐蚀。

作者:赵守忠,朱治愿,徐超凡,沈佳宝,闵亮

单位:江苏科技大学 材料科学与工程学院

来源:《理化检验-物理分册》2024年第5期

来源:理化检验物理分册