您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2017-10-14 19:27

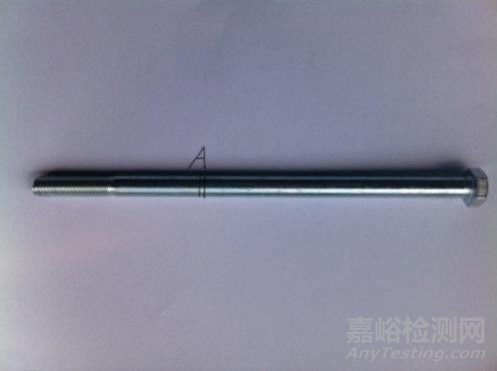

40Cr钢稳定杆螺栓,在汽车后桥上起到支撑稳定杆的作用,并以锁紧螺母将稳定杆固定。稳定杆螺栓的加工工艺流程为:锯床下料→热加工锻造→调质处理→杆部搓丝→镀锌处理。在服役过程中,稳定杆螺栓在锁紧螺母的作用下,产生一个拉伸的纵向应力。随着工件的服役承载,稳定杆产生较强的牵引,螺栓受到向右的侧向拉应力。整车试行过程中,螺栓的杆部发生早期失效断裂。该螺栓的使用周期极短,持续时间不足24h。断裂部位位于图示的A处,与杆部纵向近似垂直的横向断裂(见图1)。

1.宏观检测

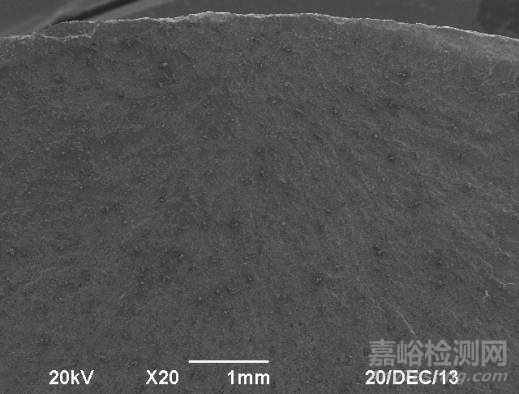

目测断口的左侧一半以上面积的区域色泽较浅,右侧部位的色泽较深。断口宏观检测,图示左侧为同心圆的多条圆弧推进线,这是疲劳扩展的断口特征形貌,同心圆的圆心为疲劳源。断口的右侧呈放射状快速断裂特征,右侧边缘的倾斜部位为终断区剪切唇(见图2)。

图1 螺栓断裂部位(实物)

图2 螺栓失效断口(实物)

3.化学分析

断裂失效件截取样块进行化学成分检测,见表1。

表1 断裂件化学成分(质量分数)(%)

|

40Cr |

C |

Si |

Mn |

Cr |

S |

P |

|

标准值 |

0.37~0.45 |

0.17~0.37 |

0.50~0.80 |

0.80~1.10 |

≤0.035 |

≤0.035 |

|

实测值 |

0.37 |

0.18 |

0.66 |

0.97 |

0.008 |

0.019 |

4.力学性能

库存产品抽取3件进行力学性能试验检测,见表2。

表2 抽样力学性能检测

|

要求 |

抗拉强度≥1039.66N/mm2 |

表面硬度32~39HRC |

结论 |

|

1# |

1141 |

37.4 |

合格 |

|

2# |

1164 |

37.1 |

合格 |

|

3# |

1149 |

37.2 |

合格 |

5.金相检验

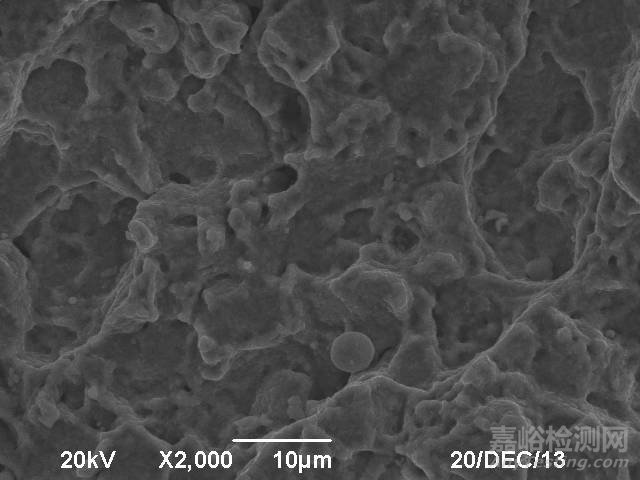

用扫描电镜对断口进行检查,在裂纹源附近可见大量放射状条纹。放射状条纹的收敛处,明显指出裂纹源位于稳定杆螺栓的表面。工件的表面有许多断续分布的大小不一的凹槽及剥落坑,在裂纹源左侧有两块较大的并排分布的剥落坑,剥落坑的下面可见多源台阶条纹,这种多源台阶条纹属于应力集中的典型特征。在放射状条纹的突起处,明显分布数量众多的颗粒状产物,这种细小的颗粒状产物,经检测确认为A类非金属夹杂物,属于典型的硫化物夹杂。(见图3)。心部调质区域的断口检查,扫描电镜观察结果显示为韧性断裂,图片显示以韧窝及撕裂棱的特征形貌为主。在韧窝的底部同样存在颗粒状及条状硫化物夹杂(见图4)。

图3 裂纹源断口形貌

图4 心部断口形貌

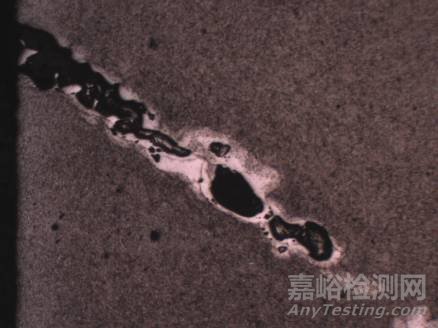

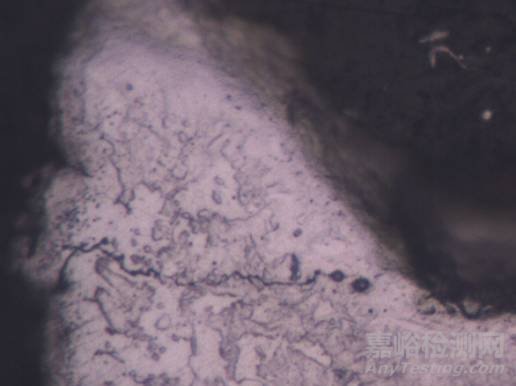

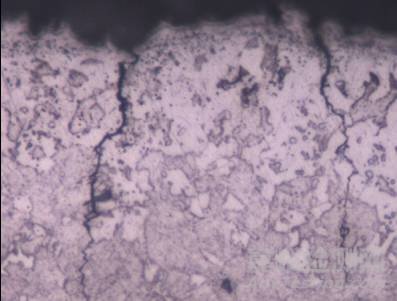

在试样的表层存在一条细微的倾斜裂纹,裂纹两侧有较严重的脱碳层。裂纹间隙内明显可见凸出的圆弧状晶粒自由表面,裂纹内为断续分布的孔洞,这是组织疏松和气泡的特征形态。综合以上组织特征可以断定,该裂纹为原材料表层皮下气泡引起的折叠裂纹(见图5)。折叠裂纹的表层附近,有一条与工件表面垂直的微裂纹,裂纹扩展呈周期往复的曲折状穿晶形态,这种形式的穿晶微裂纹,属于疲劳扩展的特征形貌(见图6)。

图5 折叠裂纹全貌(40×)

图6 折叠裂纹开口(400×)

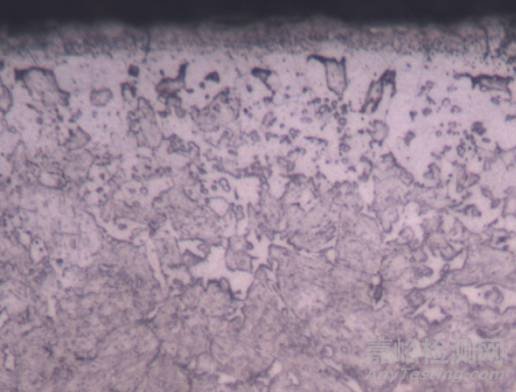

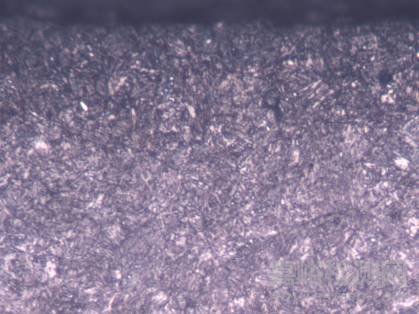

样块左侧的表层相距不足10mm长度范围内,断续分布数十条表面微裂纹,裂纹沿表层圆弧状凹坑底部开裂。根据金相组织检查初步推断,表层的凹坑是工件表面镀锌过程中,酸洗时间过长留下的腐蚀坑。表面微裂纹的深度在0.10~0.20mm。表层密集分布的黑色点状组织是表面镀锌层,白亮色块状组织为脱碳层中的铁素体组织。经测量镀锌层为0.04mm,脱碳层为0.10mm,其中全脱碳层为0.04mm,半脱碳层为0.06mm(见图7)。样块右侧的表层灰黑色镀锌层更加明显。右侧的脱碳层深度与左侧的脱碳层相近,心部组织仍然是保持马氏体位向的索氏体组织(见图8)。

图7 左侧表层组织(400×)

图8 右侧表层组织(400×)

断口开裂初期呈平直的穿晶状态,这种穿晶形态属于疲劳扩展的特征形貌。表层及次表层组织为调质状态的马氏体位向索氏体,马氏体位向的组织较为粗大(见图9)。裂纹扩展后期,断口呈凹凸不平的沿晶断裂特征。沿粗大断口的凸出晶粒表面,断续分布大小不等的圆弧凹坑,这是典型的沿晶韧窝断口形貌,属于过热特征组织。断口附近有非金属夹杂物熔融的孔洞,表明原始轧制或锻造温度过高,硫化物夹杂已经熔化为孔洞,显著降低了材料强度,增加材料脆性(见图10)。

图9 裂纹穿晶组织(400×)

图10 裂纹沿晶组织(400×)

在样块的右侧裂纹扩展终断区,晶粒呈脱落状态,晶粒间硫化物夹杂熔融的晶间熔洞组织更为明显。由于晶间熔洞的形成,晶间结合力显著降低,材料组织脆性增大,终断区断口受挤压产生沿晶脆断(见图11)。裂纹终断区的表层处纤维状组织较为严重,脱碳层区域铁素体已经被拉成长条状。外表层的纤维组织是断口延伸的塑性变形层,图示上部更加严重的纤维组织是断口挤压的变形层。近表层附近的脱碳层的存在,强度急剧降低,韧性显著增加,断口撞击挤压处显示出塑性变形的特征。

图11 脆性断口组织(400×)

图12 挤压变形组织(400×)

6.结论分析

稳定杆螺栓断裂,是由于外表层受到螺母拧紧的纵向拉伸应力,以及稳定杆向右侧牵引的侧向应力,于是在工件的右侧增加了双向的拉应力。表面疲劳裂纹形成于拉应力处,产生在强度最低的缺陷部位,工件的表面脱碳层显著降低材料的表面强度。在服役承载的交变应力作用下,由较深的腐蚀坑底部引发了应力集中产生疲劳裂纹源。疲劳裂纹沿同心圆的弧形推进线向前延伸,向稳定杆螺栓杆部中心部位扩展。当应力增大到峰值时,便在断口中心部位形成多源台阶的应力集中开裂,并呈放射状条纹迅速扩展至断裂。轧制或锻造的过热组织晶粒粗大,晶间结合力显著降低。非金属夹杂物熔融的晶间熔洞组织,进一步降低材料强度,增加材料脆性,最终导致工件在极短的时间内,由疲劳扩展至沿晶脆性断裂。

皮下气泡形成的折叠裂纹也会产生疲劳扩展的裂纹源,较深的裂纹造成很高的应力集中,甚至可以使裂纹迅速扩展至断裂。只是由于皮下气泡折叠裂纹未处于拉应力最强的部位,裂纹没有继续扩展的推动力。如果该裂纹位于拉应力中心,失效断裂的时间将会更短。

来源:热处理生态圈