您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2017-12-06 14:08

针对某款FPC上器件脱落现象,本文通过外观检查、SEM+EDS表面分析和切片分析等测试分析手段查找失效原因,分析结果显示,器件断裂面主要在焊盘中的Ni层与Cu层界面,因此导致器件脱落不良的主要原因为:FPC上ENIG焊盘中的Ni层与Cu层结合不良,在较小外力作用下,器件焊点在焊盘的Ni层与Cu层界面发生开裂,导致器件脱落。导致该现象的原因为焊盘的ENIG工艺不良。

1 案例背景

送检样品为某款FPC板,该板焊盘处理工艺为ENIG(化镍浸金),该FPC在经SMT组装后,发现有器件脱落现象,失效比例较高。

2 分析方法简述

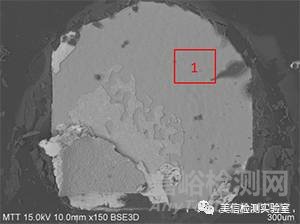

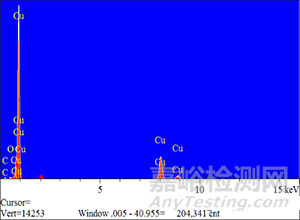

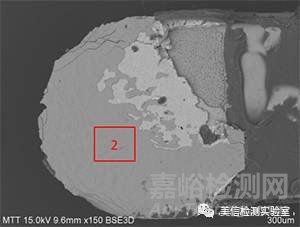

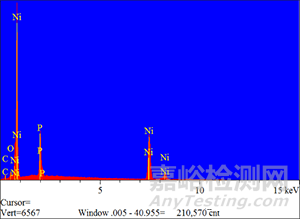

通过表面SEM形貌观察和EDS成分分析可知,器件脱落后界面异常平整,通过对脱落后的焊盘端和器件端表面进行成分分析,如图3和4所示,由上述结果可知,器件焊点脱落基本发生在焊盘的Ni层与Cu层界面。

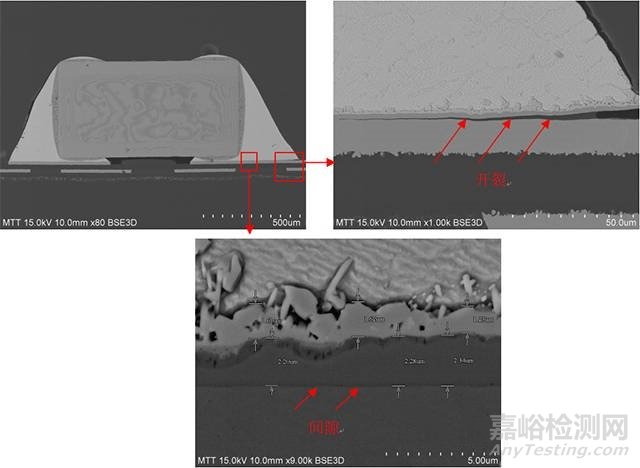

通过对器件焊点进行切片分析,如图5所示,焊盘中的Ni层与Cu层发现有开裂现象,且为开裂位置处Ni层与Cu层之间存在明显的间隙。

图1 器件脱落后焊盘表面

图2 脱落后器件表面

图3 脱落焊焊盘表面SEM图片及EDS能谱图

图4 脱落器件端表面SEM图片及EDS能谱图

图5 失效焊点切片示意图

3 结果与讨论

通过外观观察、表面分析和切片分析结果可知,失效焊点的脱落界面基本均在焊盘的Cu层与Ni层之间,焊点易脱落的直接原因为焊盘Cu层与Ni层之间结合力不良,使其在受外力作用下易出现脱落。其根本原因应为焊盘的化镍浸金工艺不良,致使Cu层与Ni层存在间隙而未结合良好。

来源:美信检测实验室