您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-06-16 09:11

随着用户对漆面外观的多元化需求,带有亚光质感的漆面逐渐进入大众视野,亚光清漆也因其均一独特的漆面效果应运而生,赢得更多消费者的青睐。但现阶段,因亚光清漆对生产环境洁净度和生产工艺的要求更高,同时存在返修难度较大等问题,导致大批量生产亚光清漆的现场非常少。极星生产现场目前采用人工喷涂方式,对亚光清漆的应用和修补进行了深入探索,逐步降低返工率,优化生产工艺,最终获得更为美观和高标准的漆面质量。本文主要介绍亚光清漆在极星3C2B涂装生产线的应用经验。

1 亚光清漆的组成

除了传统清漆用的树脂和助剂之外,消光剂是亚光清漆的重要成分。目前消光剂可分为无机和有机2类,前者属于填充型,如,气相SiO2、硅藻土和高岭土,消光效果显著;后者为悬浮型,如,液态蜡,消光效果弱于二氧化硅,但抗粘连,耐划伤作用较好,能够有效防止消光剂沉降。在亚光清漆研制过程中,可将蜡的物理性能与SiO2结合起来,用蜡进行表面处理,在有效消光的同时减少沉降。

目前极星生产基地使用的亚光清漆主要成分为丙烯酸树脂和气相二氧化硅。

2 亚光清漆的作用机理

在湿膜状态下,SiO2消光剂均匀分布在涂膜中,随着溶剂挥发,在显微镜下可以看到涂膜表面呈现凹凸不平的状态,涂膜光泽较低,具有亚光效果。

目前极星工厂所使用的亚光清漆主要成分是丙烯酸树脂和气相二氧化硅,要求85°时光泽在10~40,涂料厂家需提供光泽和膜厚均满足要求的亚光清漆。

3 亚光清漆的施工工艺

目前极星生产线采用的是线边系统,涂料在使用前循环0.5h,然后和固化剂经过双组分混合系统混合之后到达枪站,进行人工喷涂。喷涂工艺如下:

(1)遮蔽。为减少修补工作量,需在源头尽可能

避免颗粒等缺陷的产生。在喷涂前需用塑料薄膜将车体内部覆盖,避免在烘箱中将上一道打磨工序的灰尘吹落至车身。

(2)除尘。对亚光清漆来说,除尘是很重要的环节,一般采用静电除尘枪对整车进行吹扫,再用无水乙醇和擦净布进行整车擦拭。

(3)第1次喷涂。亚光清漆的总膜厚至少要为40μm,为保证涂膜的可施工性和质量,需分2次进行喷涂;喷涂压力需根据涂料性质和现场条件进行调整。

(4)第1次喷涂后流平。在第1次喷涂结束后,需流平10~15min,确保消光粉已进行充分且均匀的排列。对人工喷涂来说,操作稳定性较难把控,若不流平直接进行第2次喷涂,易出现光泽不均一的情况。

(5)第2次喷涂。操作方式与第1次相同。

(6)第2次喷涂后流平。流平时间为15~20min,但不能超过25min。在15~20min内,车身处于接近亚光但未全亚的状态,超过25min后,流平时间过长,将会导致手感过于粗糙,同时增加工时。所以为平衡光泽和触感,不宜流平过久。

(7)烘烤。现场采用低温烘烤,80℃,60min。烘烤结束后需在1h内对双组分混全系统进行清洗,避免固化剂凝固在管路中造成堵塞。

4 影响消光效果的主要因素

4.1树脂成膜物

树脂成膜物直接影响消光的难易程度,易消光的涂料有硝基涂料、氨基醇酸涂料、尿素醇酸涂料,难消光的涂料有聚氨酯涂料、环氧树脂涂料、长油度醇酸涂料、尿素醇酸涂料。实验证明,干燥快、固体分较低的涂料较容易达到消光效果。

4.2消光剂的粒径

消光剂的粒径主要指消光剂附聚体的粒径和分散后平均粒径的大小。粒径越小,消光效果越差,粒径越大,消光效果越明显,但过大的粒径会导致手感粗糙,极星工厂消光剂粒径在4~10μm之间。

4.3消光剂的孔隙度

孔隙度是有效消光粒子在涂膜中占有的体积,孔隙度越大,消光效果就越好。

4.4消光剂的分散程度

分散是解聚、润湿、均匀分布和稳定颜料颗粒的过程,消光剂在线速度6m/s左右,10~20min即可分散;对蜡处理过的消光剂,避免长时间超过60℃。

4.5涂膜膜厚

膜厚对涂膜光泽影响很大,图1为不同膜厚时涂膜的光泽。

图1 不同膜厚时的消光效果

由图1可以看出,当亚光清涂膜厚在25μm时,消光效果更明显,但手感也更粗糙。因此,需要权衡亚光效果和手感。

5 施工中常见的问题

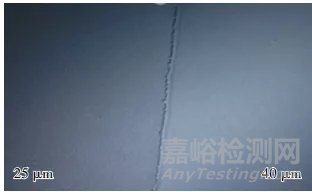

(1)光泽不均一。两次流平时间过短,会导致涂膜表面光泽不均一(如图2所示),具体的流平时间需按照涂料厂家和现场施工经验摸索出最佳时间。

图2 光泽不均一

(2)咬底。涂膜过厚,底层涂料溶剂未完全挥发,会导致咬底。对于人工喷涂来说,膜厚控制难度更大。在投产前期,工艺工程师对喷枪、成形空气和喷涂方法等参数进行测试和固化,操作者进行大量车身和试板喷涂练习,最大程度上减少人工喷涂误差,且每周进行流量标定,确保每次误差不能超过5%。

(3)漆雾污染。对亚光车身来说,如有漆雾污染问题,将会导致手感粗糙。极星现场目前为塑料件和车身共线生产,对于车身来说,需增加遮蔽来避免漆雾落入车内;对于塑料件喷涂架来说,件与件之间需保持一定的距离,或通过对单独塑料件增加旋转和限位装置,使单个件在喷涂时不会对周围塑料件造成漆雾污染。

6 亚光清漆的缺陷及修补

6.1亚光清漆的缺陷

喷涂同种高光清漆和亚光清漆,并测试统计缺陷总数,可以发现,亚光清漆车身的目视缺陷比高光清漆减少至少50%,有很好的缺陷遮盖能力。

6.2亚光清漆的修补

亚光清漆无法进行抛光修补,否则会导致光泽升高,所以亚光清漆的修补更为困难。返修难度决定了亚光清漆大多都有单独的生产线。

(1)整车返修。为避免色差,保证光泽均一性,一般采用整车返修,将整车打磨并重新喷涂清漆,但此种方式会增加生产操作时间,且增大了其他缺陷出现的风险。

(2)局部钣金修补。该修补方式针对车身部件进行修补,比如门有缺陷,就将门拆下,打磨后装到喷涂架上进行喷涂,此种方式能够节省时间,但对色漆颜色要求较高,否则会出现和周边部件色差不匹配的问题。经测试,浅色漆利用此种方式修补效果很好,但部分深色漆用此种方式还是会出现色差。所以在使用前期,还需进行现场试验和色差评审。

(3)点修补。经测试,用点修补的方式进行修补后,会存在编织痕和严重色差,此种方式的修补质量基本不能被接受。

(4)亚光清漆未来的修补方向受工艺的限制,目前亚光清漆的修补还存在很多难点,而对于工厂来说,可以采用针挑或者利用车身结构线修补的方式进行修补。

7 结语

亚光清漆和高光清漆相比,有很好的缺陷遮盖能力,具有独特的漆面效果。现有工艺更适合小批量生产,对环境洁净度和防漆雾措施要求比较高,受膜厚影响比较大,且修补困难。

亚光清漆在车身上的应用和修补,本文作者:刘晓旭,甘元明,刘恩。

来源:涂料工业