您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-11-27 21:03

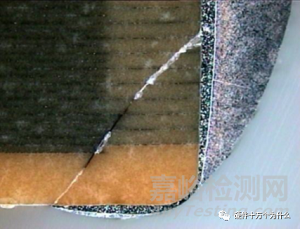

MLCC由陶瓷介质、端电极、金属电极三种材料构成。由于陶瓷的特性一般比较脆,所以会因为应力或温度导致破裂或与金属电极错位是MLCC失效的主要原因。陶瓷电容也同样会应为电应力过大导致失效。MLCC的失效原因可能是本身制造方面遗留的问题造成的,也可能是在MLCC被用于制造PCBA,或者电路使用过程中造成的。PCB板弯曲导致陶瓷电容焊接到印刷电路板的部分产生裂纹,并且裂纹会沿45度角向陶瓷电容内部扩展,这是MLCC失效的主要现象,如图18.1所示。

图 18.1 MLCC失效的主要现象

1)MLCC本身制造方面的因素

介质材料缺陷与生产工艺缺陷可能的原因如下。

(1)介质内的空洞导致耐压强度降低发生过电击穿,与电应力过大导致电极融入形貌相似。

(2)介质分层导致的介质击穿引起短路失效,与电应力过大导致电极融入形貌相似。

(3)电极结瘤导致耐压强度降低发生击穿,与电应力过大导致电极融入形貌相似。

可能引入的环节有以下两个。

MLCC烧结时温控失调,有机物挥发速率不均衡,严重时会出现微裂纹。短时间内不影响电气性能,在生产环节没有被检验出来,但是由于有微裂纹会在运输、加工、使用的过程中进一步裂纹增大。

内电极金属层与陶瓷介质烧结时因热膨胀系数不同,收缩不一致导致瓷体内部产生了微裂。这个MLCC质量隐患,如果不影响性能指标则不会被发现出来。

2)MLCC应用生产工艺方面因素

(1)热应力失效。

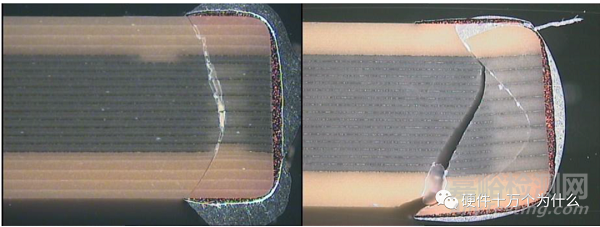

热应力裂纹是由于机械结构不能在短时间内消除因温度急剧变化所带来的机械张力而形成,这种张力是由热膨胀系数、导热性及温度变化率间的差异所造成。热应力产生的裂纹主要分布区域为陶瓷体靠近端电极的两侧,常见表现形式为贯穿陶瓷体的裂纹,有的裂纹与内电极呈现90°)。需要注意的是,这些裂纹产生后,不一定在现场就表现出来失效,除非是非常严重的裂纹有可能表现为开路的失效模式,大多数在刚刚使用时均可以使整机正常工作,在使用一段时间后,这些裂纹内部会不断进入水汽或离子,在外加电压的情况下,致使两个端电极间的绝缘电阻降低而导致电容器失效,如图18.2所示。

图 18.2 MLCC热应力失效

焊接是MLCC焊盘承受热冲击比较严重的一个情况,此时会出现焊接导致的热应力失效,如图18.3所示。

图 18.3 MLCC焊接热应力失效

(2)机械应力失效。

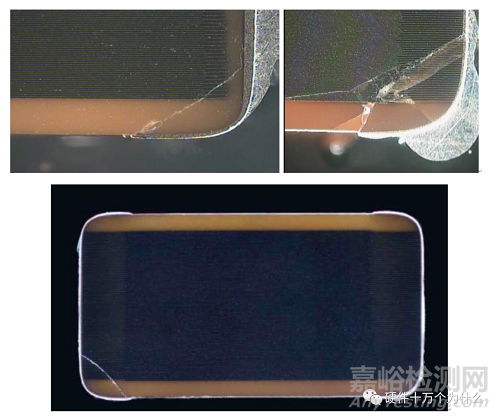

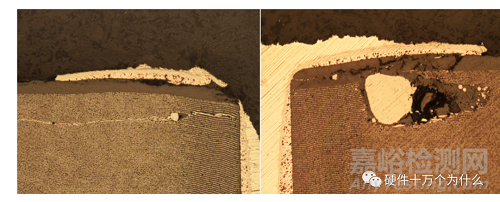

机械应力:MLCC的特点是能够承受较大的压应力,但陶瓷介质层的脆性决定了其抗弯曲能力较差,因此在实际使用过程中由于PCB变形引起陶瓷体出现裂纹的情况很多。PCB板组装过程任何可能的弯曲变形操作都可能导致MLCC开裂,常见应力源有贴片过程中吸嘴产生的撞击、单板分割、螺丝安装等。该类裂纹一般起源于元件上下金属化端,沿45°角向器件内部扩展。典型机械应力失效如图18.4所示

图 18.4机械应力形成的45°角裂纹和Y型裂纹

此种失效的可能性很多,以下这些环节可能造成机械应力失效。

①贴装应力,主要是由于真空拾放头或对中夹具引起的损伤。

②上电扩展的裂纹,贴装时表面产生了缺陷,后经多次通电扩展的微裂纹。

③翘曲裂纹,在印制板裁剪、测试、元器件安装、插头座安装、印制版焊接、产品最终组装时引起的弯曲或焊接后有翘曲的印制板主要是印制板的翘曲。

④印制板剪裁,手工分开拼接印制板、剪刀剪切、滚动刀片剪切、冲压或冲模剪切、组合锯切割和水力喷射切割都有可能导致印制板弯曲

⑤焊接后变形的PCB,过度的基材弯曲和元器件的应力。

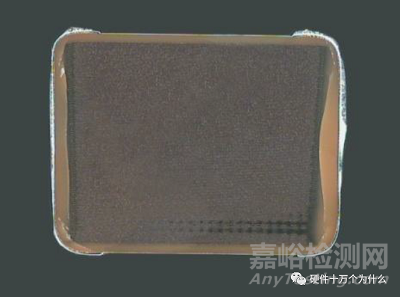

⑥PCB在安装的过程中,受到应力有可能导致MLCC受力。例如,电路板螺丝固定时,多个固定点应力分布不均引起板变形致使电容器开裂;PCB分板应力、板级测试单手持板、元器件安装、插头座安装、印制版焊接、产品最终组装时引起的弯曲或焊接后有翘曲机械应力,如图18.5所示。

图 18.5 MLCC应力失效

(3)电应力失效。

陶瓷电容也同样会因为电应力过大导致失效,如超规格使用或MLCC本身耐电压不足。MLCC的电应力失效一般表现为短路。失效为过电应力导致电极熔融,如图18.6所示。

图 18.6 MLCC电应力失效电极熔融

来源:Internet