您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-06-13 14:58

超声检测是一种有效检测钢锻件内部质量的无损检测方法,只要熟悉钢锻件缺陷的类型及其产生原因,就能准确地利用超声检测判断、识别锻件缺陷的类型。其中超声所能发现的缺陷,按其形成的工艺过程可分为:

(1) 在冶炼、铸造及锻造过程中形成的夹杂物、缩孔、疏松、偏折缺陷等;

(2) 在锻造和热处理过程中形成的裂纹、白点缺陷和晶粒粗大等。

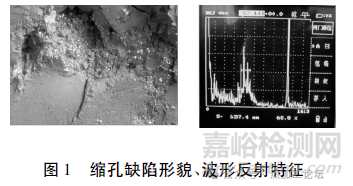

1、 缩孔

缩孔是由于铸坯在凝固过程中,坯壳内的液相转变为固相时产生的体积收缩。其特征是中心不规则的空洞,呈扁平状空洞或鸡爪状裂纹,伴有一些夹渣物和疏松。缺陷波反射特征:在超声检测锻件的过程中所发现的缩孔,已经不是原始形态,而是在锻造时未完全切除的残余缩孔,缺陷波反射强烈,反射波的根较宽,波形成束状,在主伤波附近伴有小伤波,对底波反射影响严重,常使底面回波消失,见图1。圆周径向检测时,各处缺陷波反射幅度差别较大;径向检测时,缺陷波延续出现,最长可贯穿整个钢锭。

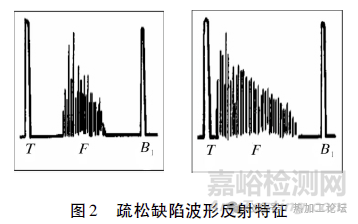

2、 疏松

表现为组织不致密,是分散在整个截面上的暗点和空隙。暗点多呈圆形或椭圆形,空隙在放大镜下观察多为不规则的空洞或圆形针孔。常出现在钢锭缩孔的下部,钢锭头部和中部最后凝固区,原因是无钢水补充。

缺陷波反射特征:一般对锻件疏松缺陷超声检测时,采用低灵敏度检测,缺陷波很低或无缺陷波。提高灵敏度后能呈现出缺陷波。中心疏松缺陷多出现在始波与底波之间的心部,但对底波反射影响不大。疏松缺陷波见图2,疏松缺陷严重时,对声波有明显的吸收和散射作用,能使底波反射显著降低,甚至底波消失。

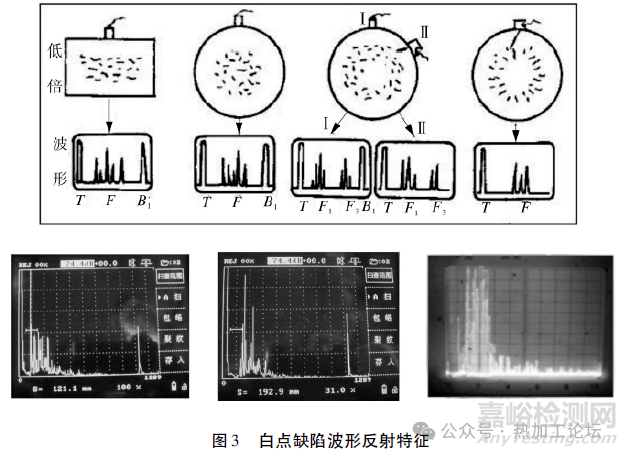

3、白点

白点多产生在锻件大截面中心部分,而靠近外表区域与端头区域一般无白点。这与夹杂、疏松等缺陷分布规律有所不同。

缺陷波反射特征:白点在形成时,由于有扩散现象,因此在锻件中形成的局部缺陷也有差异。对于小截面锻件,冷却快来不及扩散,中心形成一个圆形的分布区,超声检测时,出现中心处林状波。对于较大截面的锻件,热加工后冷却较慢,存在着明显的扩散现象,白点呈辐射状或离开锻件中心部位,白点将向外移到某深度范围内,并形成一个圆环形的分布区,超声波检测时,将出现以中心对称的两处林状波,白点的伤波特征如图3所示。

白点缺陷有时和中心夹杂及疏松、偏析等缺陷容易混淆,工作中还应按下述几方面加以研究鉴别:

(1) 白点多出现在锻件的大截面段,中心夹杂和“∨”、“∧”形偏析多出现在锻件两端。但应注意,疏松与方框形偏析在分布位置上与白点相类似。

(2) 白点为清晰、独立的林状波( 缺陷波之间呈雨状波无粘连波束) ,中心夹杂和“∨”、“∧”形偏析为连续起伏的林状波。

(3) 中心夹杂,疏松与方框形偏析、3 级以下的疏松和偏析,对底波反射影响小,并且只有在比正常灵敏度高10~30dB的灵敏度时,才能见到缺陷波。波幅反射较弱,降低灵敏度时缺陷波下降迅速,移动探头时,缺陷波跳动很快。

(4) 夹杂也对底波反射影响小,分布不像白点那样具有规律性,冒口多于水口,降低灵敏度时,伤波下降较快。

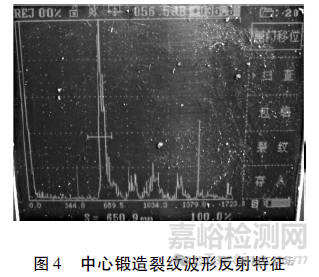

4、 裂纹

裂纹的种类很多,在工件中的分布位置也很广,有中心锻造裂纹、内应力引起内部裂纹、夹杂性裂纹、缩孔残余裂纹等。

缺陷波反射特征:较典型的中心锻件裂纹在进行超声波检测时,这种缺陷的反射信号较强,一般均出现在相对于工件的中心部位。伴随着这种缺陷的存在,往往在其附近区域内还会出现数量较多的单个分散的夹杂物的反射信号。随着探头沿圆周方向移动,反射幅度变化很大( 即有时很强,有时很弱) ,而且缺陷波在荧光屏深度刻度上移动,往往使底波次数减少或没有底波,中心锻造裂纹的波形见图4。

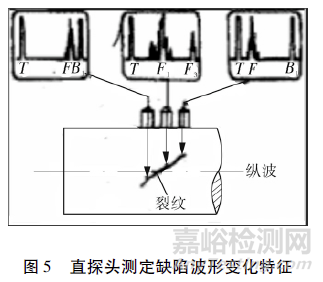

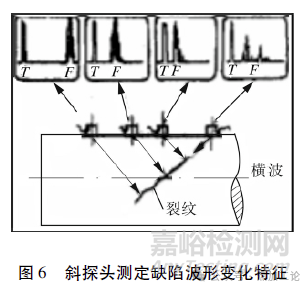

斜探头轴向移动扫查和直探头纵向贯穿缺陷入射,都会出现较典型的裂纹波形特征,缺陷波峰成束分枝状。斜探头移向扫查,裂纹缺陷波向始脉冲波移动,反之向远离始脉冲波移动。直探头测定裂纹时波形变化特征见图5,斜探头测定时波形变化特征见图6( 其中,T表示起始波,F表示缺陷波,B表示底波) 。

5、 夹杂物、夹渣

夹杂物的成分和结构较为复杂,通常分为外来和内生两大类。外来夹杂物一般是指由耐火材料或精炼渣带入所形成的一种非金属间化合物,而内生夹杂物则是在液态金属发生化学反应时所生成的一种金属间化合物。

在冶炼和铸锭过程中,因高度沸腾的钢液不断地同耐火材料、炉渣和空气接触,当被冲蚀掉的耐火材料碎颗粒或被空气氧化而生成的氧化物小颗粒等杂质落入钢液后,大部分体积较大、熔点较低的夹渣都能上浮,但当熔点高、颗粒小未能上浮而残留在钢液内部时,即形成了所谓的外来夹杂。

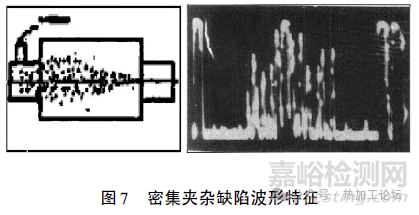

缺陷波反射特征:外来夹杂物体积较大,因此这种缺陷很容易被超声波检测所发现。缺陷反射信号大小不一,在一定探测区域内不会只发现一个缺陷,往往是多个群居( 密集性夹杂) ,夹杂的伤波特征见图7。

6、 偏析

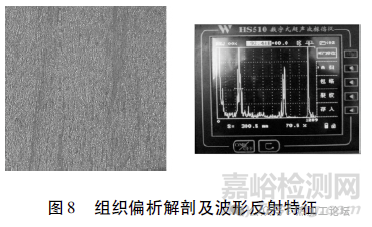

组织偏析解剖及波形反射特征见图8。偏析的波形特征:正常检测灵敏度难以发现伤波缺陷,即使有反射波出现,也不是一个反射体单独作用的结果,而是同一个波振面上的反射体共同作用的结果。检测时灵敏度要比正常灵敏度提高约20dB后才能出现较典型的丛生蠕动缺陷反射信号波形。严重的偏析对底波也有一定影响,会造成底波减少。提高检测灵敏度时,底波反射次数有明显增加。这两种缺陷中,材料中暗点对底波影响小,孔隙影响底波反射较大。经验证明,锻件中3级以下的疏松偏析对底波反射影响不大,而伴有气泡缺陷的点状偏析对锻件本身性能影响较大,它的伤波反射相对较高,对底波也有影响。

7、 晶粒粗大

晶粒粗大的形成:钢在冶炼时,只用锰铁或锰铁和硅铁,脱氧时就会形成粗晶粒钢;锻件冷速慢,特别是心部会产生晶粒粗大;热加工过程中,在不适当的高温下长时间加热,也会促使晶粒长大;锻件锻造变形小,所以再结晶时晶粒较粗大,且分布不均。

缺陷波反射特性:晶粒粗大严重时,对超声波的吸收和散射影响较大,在检测中将引起超声能的强烈衰减,一般情况底波只有1~2 次,但提高灵敏度时,底波反射次数并无明显增加,而降低探头频率,底波反射次数明显增多。晶粒粗大波形反射特征见图9。

8、 结论

推判断缺陷类型不能单从理论分析和数字计算,检测人员还必须综合全面掌握锻件产生缺陷的成因、缺陷分布及反射特征等规律,对缺陷波的静态、动态波形反射特性的变化关系进行仔细分析研究。其缺陷类型不同,波形变化也不同,这是检测人员利用超声检测学技术评价分析、判断锻件内在质量的重要环节。

来源:中国第一重型机械集团公