您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2025-01-02 16:19

树脂基摩擦材料主要是由黏结剂、填料、增强纤维、摩擦改性剂等组成的一种复合材料,具有良好的摩擦磨损性能以及成本低廉、生产工艺简单、安全环保等优点,广泛应用于汽车、火车、矿山机械、石油钻机等机械装备,其结构件通过在工作过程中与制动盘产生摩擦作用来吸收能量或传递动力,从而确保制动系统的安全性与可靠性。随着汽车等设备对制动性能要求的提高,人们对摩擦材料性能的要求也越来越高。研究表明,传统树脂基摩擦材料在200℃左右会发生热降解,出现严重的热衰退现象,产生摩擦因数不稳定和力学性能下降等问题。为了解决这个问题,研究人员向材料中引入了耐热性纳米颗粒来提高其热分解温度。周元康等研究发现,添加纳米SiO2的桐油改性酚醛树脂复合材料的抗热衰退性和热稳定性相比未添加纳米 SiO2时大幅提高。武伟红等的研究结果显示,随着纳米SiO2含量增加,含硼的纳米SiO2/双酚硫甲醛树脂复合材料的热分解温度和力学性能均有不同程度的提高,但电性能变化不大。大量研究均表明,纳米级颗粒掺杂改性可以明显提高酚醛树脂摩擦材料的热分解温度。另外,稀土元素由于具有独特的4f电子层结构,化学活性高,界面结合性能优异,加入到复合材料中能起到增大韧性、改善界 面性能、提高耐热性能等作用。方科等利用稀土对酚醛树脂进行改性,发现稀土离子与树脂上的酚羟基可以发生封锁作用,从而减小酚羟基对邻位亚甲基的影响,有效改善酚醛树脂的耐热性和韧性。林娇等研究发现,稀土氧化镧的添加能够有效稳定树脂基复合材料的摩擦因数,增强其耐磨损性能。

上述研究表明,纳米颗粒和稀土的添加都可以使树脂基摩擦材料的热稳定性和摩擦磨损性能有不同程度的提高,然而目前有关稀土和纳米颗粒混合添加改性的研究较少。为此,作者制备了CeO2、Y2O3和纳米SiO2混合改性酚醛树脂基摩擦材料,通过正交试验进行配方设计,结合极差分析研究了改性材料添加量对力学性能和摩擦磨损性能的影响,确定了最佳混合配方,分析了改性后材料增韧耐磨的机理,以期为稀土混合纳米颗粒改性树脂基摩擦 材料的开发及应用提供试验依据和理论参考。

1、 试样制备与试验方法

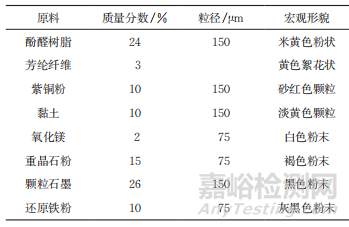

酚醛树脂基摩擦材料基础原料包括PF2123酚醛树脂,芳纶增强纤维,紫铜粉、黏土、氧化镁、重晶石粉、颗粒石墨、还原铁粉等填料。基础配方设计及原料参数见表1。

表1 酚醛树脂基摩擦材料的配方及原料

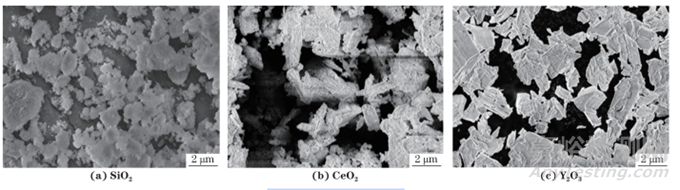

改性材料包括CeO2粉末(粒径75μm、纯度99.9%)、Y2O3粉末(粒径75μm、纯度99.9%)和SiO2粉末(粒径20nm、纯度 99.9%)。由图1可见:纳米SiO2粉末主要呈球形,尺寸多在10~30nm,部分粉末分散均匀,部分粉末团聚成块;CeO2粉末呈立方晶体状,尺寸分布范围较宽,颗粒表面较粗糙;Y2O3粉末呈方块或长条块等不规则形状,颗粒分散均匀。

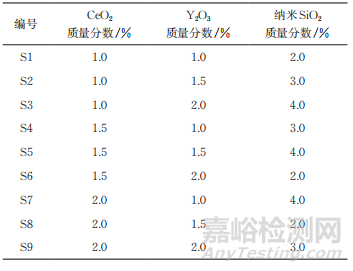

按照表1配料,将PF2123酚醛树脂置于烘焙箱内50~60℃下干燥0.5~1h,芳纶纤维、填料置于烘焙箱内100~120℃下干燥1~2h。为研究稀土CeO2、Y2O3、纳米SiO2添加量(质量分数,下同)的影响,设计了三因素三水平的正交试验,设计试验数为9组(见表2)。按照表2中的添加量(基础原料总质量分数与改性材料总质量分数之和为1)称取改性材料在100~120℃下干燥1~2h。将芳纶纤维放进JF830SJ+型混料机中搅拌10~20min,随后加入其余材料继续搅拌15min,倒入FC400TON型热压机模腔中进行热压,模腔内预刷上脱模剂, 预热至150℃,压力为18MPa,保压时间10min,工作温度为160℃,工作时间为15min,每隔15s排气一次,共排3次,得到尺寸为1500mm×1000mm×1000mm的试样。将热压成形后的试样置于841Y型电热鼓风干燥箱中进行热处理,先以8 ℃ · min−1的升温速率加热至140℃保温0.5h,再以5℃ · min−1的升温速率加热至160℃保温0.5h,最后以5℃ · min−1的升温速率加热至180℃保温1.5h,随炉冷却。

图 1 改性粉末的SEM形貌

表2 正交试验设计方案

1.2 试验方法

采用MQD3220型台式砂轮机对试样进行切割,采用M7130型平面磨床进行表面处理,制得尺寸为20mm×20mm×10mm的剪切试样和尺寸为25mm×25mm×6mm的摩擦试样。根据GB/ T 5766—2007,采用XHR-150型塑料洛氏硬度计测试硬度。根据GB/T 1041—2008,采用WAW-800KN型液压万能试验机测试剪切强度。根据GB/T 5763—2018,采用XD-MSM型定速式摩擦试验机

测试摩擦磨损性能,试验温度分别为100,150,200,250,300,350℃,压力为0.98MPa,摩擦对偶盘材料为HT250/HB200灰铸铁。试样先初磨2~3次以确保有效摩擦面积达到95%以上,初磨转盘转数为3000r,温度为100℃,摩擦磨损试验时的工作转数为5000r,由计算机自动计算不同试验温度下的摩擦因数和磨损率。采用MLA-650F型场发射扫描电镜(FE-SEM)观察试样的横截面、剪切断面和磨损表面的微观形貌。

试验结果与讨论

1、稀土混合纳米颗粒改性对力学性能的影响

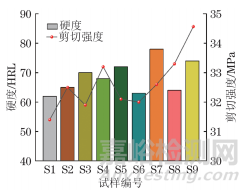

由图2可知:试样S5、S7、S9的硬度均高于70HRL,而试样S1、S6、S8的硬度均低于65HRL;试样S7的洛氏硬度最大,为78HRL,相比试样S1(最小,为62 HRL)提升了25.8%;试样S9的剪切强度最大,为34.5MPa,相对试样S1(最小,为31.4 MPa)提升了近9.9%,其他试样的剪切强度介于31.9~33.3MPa之间。根据《合成闸片技术规范》 规定,刹车片摩擦材料的硬度应该介于50~90HRL之间。可见试验制备材料的硬度满足要求。纳米级别的SiO2具有纳米材料的表面效应、小尺寸效 应等特点,均匀弥散在树脂基体当中,起到填充树脂基体孔隙作用,能够有效改善摩擦材料的机械强度。试样S5、S7、S9具有较高含量的SiO2,所以硬度较高。此外,向树脂基体中添加稀土氧化物可以改变基体材料中杂质元素的分布状态和存在形式,改善纳米SiO2的偏聚现象,使得复合材料的韧性增强。试样S9的稀土氧化物含量最高,且纳米SiO2含量较高,彼此之间的协同效应增强,故表现出较高的剪切强度。试样S1的稀土氧化物含量和纳米SiO2含量均最低,表现出较低的硬度和剪切强度。

图2 不同改性材料添加量下酚醛树脂基摩擦材料的洛氏硬度和剪切强度

2、稀土混合纳米颗粒改性对摩擦学性能的影响

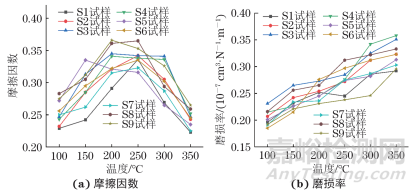

由图3(a)可见:随着试验温度在100~350℃内升高,不同配比试样的摩擦因数均呈现先增大后减小的变化趋势,且在中温阶段(200~250℃)达到最大值,温度超过250℃后均明显减小,表明高温阶段(300~350 ℃)试样的摩擦性能显著下降;在中温阶段试样S3、S8、S9的平均摩擦因数较大,试样S1、S5、S7的平均摩擦因数较小,250℃下试样S8的摩擦因数最大,为0.365,而试样S5的摩擦因数最小,为0.316。由图3(b)可见:随着温度升高,不同试样的磨损率均整体呈逐渐增大的趋势,并且试样S1、S7、S9的磨损率变化较平缓,试样S3、S4、S8的磨损率变化波动较大;在中温阶段,试样S9的磨损率整体较小且稳定,保持在0.231×10−7~0.238×10−7cm3·N−1 ·m−1范围内,这是由于试样S9中改性材料配比适宜,从而表现出更优异的热稳定性。

图 3 不同改性材料添加量下酚醛树脂基摩擦材料的摩擦因数和磨损率随温度的变化曲线

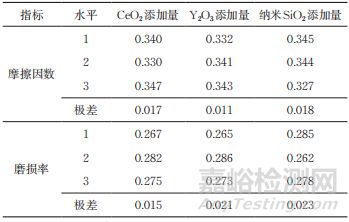

树脂基摩擦材料在200~250℃温度区间易发生热降解,产生严重的热衰退现象,影响其摩擦磨损性能,因此,选择该温度区间的摩擦磨损性能参数作为极差分析指标具有重要的研究意义。选择250℃下的数据进行分析,由表3可知:对摩擦因数的影响 按由大到小排序依次为SiO2添加量、CeO2添加量、Y2O3添加量,对磨损率的影响按由大到小排序依次为SiO2添加量、Y2O3添加量、CeO2添加量。SiO2的莫氏硬度处于6.5~7.0级,属于硬质耐磨颗粒,在树脂承受高温发生热降解之后,裸露的硬质颗粒划伤 较软的树脂表面,增大了表面粗糙程度,有效提高了摩擦材料的摩擦因数。同时剥落游离的纳米颗粒在摩擦副表面间起到辅助的支撑作用,减少了摩擦副表面的直接接触面积,从而有效降低摩擦表面磨损率。CeO2能够有效改变纳米颗粒在树脂基体中分散状态,使得基体材料对纳米SiO2和黏土等填料黏结更加牢固。稀土Y2O3的莫氏硬度(5.0~6.0级)要低于SiO2,对摩擦因数的影响最低。微米级别的稀土氧化物的润滑耐磨效果要低于纳米级别材料,因此CeO2、Y2O3对摩擦材料的磨损率影响较低。

表3 正交试验极差分析

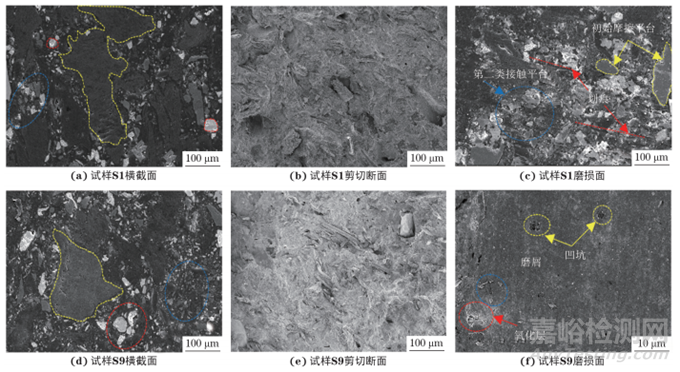

3、 改性酚醛树脂基摩擦材料的微观形貌

由图4可见:试样S1横截面上的亮白色区域(蓝线圈)主要是黏土、氧化镁和重晶石粉等空间填料, 黏土主要包括硫酸钡和碳酸钙等成分。空间填料是摩擦材料的主体结构,同时提供一定的增摩作用,但由于在灰色的树脂基体中分散稀疏,增摩效果不显著。大面积的黑色颗粒石墨(黄线圈)富集并在高温高压作用下形成润滑膜,在摩擦过程中起到减摩作用,能够有效降低摩擦材料的磨损率。砂红色的紫铜粉呈现金属光泽性,紫铜具有良好的导热性和延展性,使得摩擦材料具有稳定的摩擦因数和优异的耐热性。灰色区域主要是经过高温化的酚醛树 脂和芳纶纤维等材料,使上述填料和粉体黏结在一 起形成具有一定力学性能和摩擦磨损性能的摩擦材料。相比之下,试样S9横截面中的亮白色填料组织分布更均匀,颗粒尺寸更细小,与树脂基体黏结更加牢固,能有效增强树脂基摩擦材料的力学性能和耐磨性;而且大面积的黑色颗粒石墨形成连续的摩擦平台,能够有效降低摩擦材料的磨损率,提升摩擦磨损性能。

图4 试样S1和S9的横截面、剪切断面和磨损面微观形貌

试样S1剪切断面中裸露的增强纤维分布较少,无纤维拔出痕迹,有部分块状剥落形成的孔洞,整体断面形貌较为平整,说明增强纤维的骨架支撑作用较弱,树脂的黏结性,韧性和强度不够,导致材料在剪切载荷作用下的应力屈服阶段缩短,内部组织不均匀使其受力不均而发生脆性断裂。相比之下,试样S9剪切断面中的裸露纤维数量较多,其分布细密均匀,能够在基体中有效充当起骨架支撑作用,同时断面形貌呈现撕裂不规则状,说明材料最终以韧性断裂的形式完成破坏。

试样S1磨损面在摩擦力、温度和剪切力等交互作用下发生严重破碎,存在明显的不平整区域和划痕,部分摩擦区域产生严重的碳化分层现象,出现较多剥落坑。相比之下,试样S9磨损面中的平整区域较多,且无明显的划痕和沟槽,仅有少量的凹坑、碎屑和部分碳化层分布在磨损表面。这是因为试样S9中的稀土氧化物和纳米SiO2含量较高,稀土氧化物能够有效弥散纳米SiO2在基体材料中的分布状态, 减缓纳米颗粒的团聚现象,使得基体内部材料分布更加细化连续,增强了树脂对芳纶纤维和填料的包覆黏结能力,有效提升了摩擦材料的力学性能;另外,比例适宜的稀土氧化物混合纳米SiO2,因同时受到SiO2的高硬耐磨特性和稀土氧化物的界面高活跃性的混合交互作用,树脂表面的界面强度获得一定程度改善,使得改性摩擦材料在高温下具有优异的耐磨性。但是,试样S9磨损面仍有碳化层出现,说明在长期高温和摩擦力反复作用下,局部材料表面仍会产生疲劳裂纹、微凸体等缺陷。两试样的磨损机理均主要是热疲劳磨损和磨粒磨损。

基于摩擦因数和磨损率指标,CeO2、Y2O3和纳米SiO2最佳添加量分别为2.0%,2.0%,3.0%,此条件下制备的改性酚醛树脂基摩擦材料表现出优异的摩擦磨损性能和力学性能。

结 论

(1)同时添加稀土CeO2、Y2O3、纳米SiO2改性酚醛树脂基摩擦材料的洛氏硬度在62~78HRL范围内,剪切强度在31.4~34.5MPa范围内;纳米SiO2添加量对改性摩擦材料的摩擦因数和磨损率影响最大。

(2)CeO2、Y2O3和纳米SiO2的质量分数分别为2.0%,2.0%,3.0%时,试样在中温阶段(200~250℃)的磨损率较小、较稳定,保持在0.231×10−7~0.238×10−7cm3 ·N−1 ·m−1范围内,摩擦因数较大,硬度较大,剪切强度最大,表现出优异的摩擦磨损性能和力学性能,为最佳配比。

(3)最佳添加量下,试样中填料组织分布均匀、尺寸细小、与树脂基体黏结牢固,石墨形成连续摩擦平台,剪切断面呈撕裂不规则状,磨损面中平整区域多,无明显划痕和沟槽;改性后摩擦材料在中温阶段的磨损机理主要为热疲劳磨损和磨粒磨损。

作者:

谷杨浪 1,赵运才 1,孙嘉晨 1,邹耀平 2,万邵晨 2

工作单位:

1. 江西理工大学机电工程学院;

2. 江西华伍制动器股份有限公司,

来源:《机械工程材料》2024年10期

来源:机械工程材料